DEL PROYECTO - e-Archivo Principal

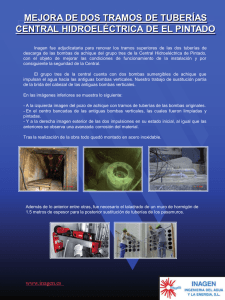

Anuncio