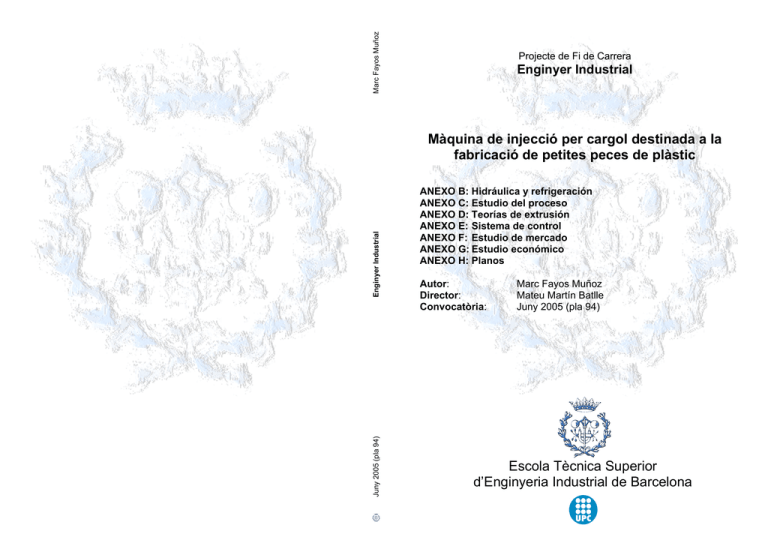

b. hidráulica y refrigeración

Anuncio