cerámica - La Salle

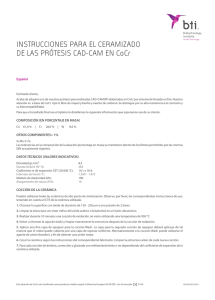

Anuncio

Pág. 1 Sesión 1/4 Asignatura Clave Máster y Curso CERÁMICA MATERIALES Construcción I. Materiales y técnicas. 1r curso Área de Construcción Curso 2015-2016 Revisión 03/03/2016 Autores: Xevi Prat 00 INTRODUCCIÓN 0. INTRODUCCIÓN CERÁMICA > del griego “keramos” > “tierra quemada” 01 LA ARCILLA Y EL AGUA 1. LA ARCILLA Y EL AGUA 1.1 Origen de la arcilla La tierra : ROCA SEDIMENTARIA DE ORIGEN DETRÍTICO Y PRIMARIAS Se encuentran en el lugar de donde proceden más puras caolín SECUNDARIAS Se han formado a lo largo del tiempo separándose de las rocas de origen, transportadas por el agua y el viento y sedimentando a casi nunca son puras Impurezas FUENTE DE RIQUEZA Y VARIEDAD DE ARCILLAS , de colores de texturas y propiedades - Minerales detríticos : Cuarzo , Feldespatos , Carbonatos , Sulfatos otros. - Óxidos de hierro, aluminio y de Magnesio - Materia orgánica. 1.2 Propiedades 1.2 Propiedades Filosilicatos ESTRUCTURA LAMINAR Está formada fundamentalmente por minerales arcillosos , es decir , por SILICATOS DE ALUMINIO HIDRATADOS. La fórmula genérica es del tipo : Al2 O3 . m SiO2 . n H2O (Donde 0,3 > m > 8 y 0,5 > n> 19 ) Los minerales arcillosos están constituidos por tetraedros de SiO4 con los vértices de sus bases unidos formando capas que pueden enlazar por cationes formando estratos y estos pueden unirse entre ellos por moléculas de agua. son capaces de absorber una cierta cantidad de agua y aumentar así su volumen con el que también varía su plasticidad 02 LA CERÁMICA 2. LA CERÁMICA Neolítico VII a C. Anatolia (Turquía) 2. La cerámica. Proceso de fabricación: obtención de la “piedra” artificial 2.1 HUMECTACIÓN Y AMASADO la arcilla y el agua 2.2 CONFORMACIÓN molde y forma 2.3 SECADO la porosidad 2.4 COCCIÓN la cerámica 2.5 ESMALTE 2.6 OTROS INTERVENCIONES 2.1. Humectación y amasado: la arcilla y el agua 2.1 humectación. La arcilla y el agua LA ARCILLA: Al2 O3 · m SiO2 · n H2O (Donde 0,3> m> 8 y 0,5> n> 19) AGUA DE CONSTITUCIÓN: Vemos que el agua no está combinada químicamente, aunque sea parte integrante de la molécula. CAPACIDAD DE EMBEBER AGUA: Lo hace de dos maneras diferentes: Por ABSORCIÓN: El agua se distribuye homogéneamente por toda la masa a nivel molecular llegando a formar una suspensión coloidal. Por ADSORCION: Las partículas se adhieren a las superficies de las partículas laminares de la arcilla debido a fuerzas residuales del tipo: Físico (fuerzas de Van de Waals) Químico (Transferencia de electrones entre la arcilla y el agua) EFECTOS DEL AGUA al añadir agua incremento de la plasticidad admiten volumen de agua de un 20% del volumen aparente no moldeo manual del 20% al 40% más plástico moldeo manual LÍMITE: Incremento superior de agua hasta llegar a la pérdida de la cohesión y la plasticidad comportándose como un líquido y finalmente como una suspensión coloidal al añadir agua aumento de volumen 50% en las ilitas y de hasta un 1.600% en las arcillas bentónicas Estos fenómenos de aumento y disminución de volumen debido a la absorción de agua, son reversibles. CALIDAD DEL AGUA El agua debe ser lo más pura posible para que no aparezcan eflorescencias por las sales. 2.1 humectación. Plasticidad LA PLASTICIDAD La plasticidad de una arcilla depende de: del tamaño del grano de las partículas constituyentes. Cuando más pequeñas son las partículas, más plástica será la masa. de la forma laminar de las partículas constituyentes. La forma laminar, al permitir la presencia entre las láminas de agua de adsorción, juega un papel importante en su plasticidad. Esta adsorción se produce por la afinidad entre la arcilla y el agua, es decir, para que el agua moja la arcilla y se obtiene una masa plástica. ARCILLAS GRASAS Y ARCILLAS MAGRAS Las arcillas grasas - En beberse el agua forman masas muy plásticas - Admiten bien las operaciones de moldeo. - Presentan problemas de adherencia a los materiales que están en contacto con ellas como por ejemplo los moldes, dando lugar por tanto a problemas en el momento de desmolde. - Presentan problemas de contracción por secado. Las arcillas magras. - No presentan gran plasticidad - No presentan facilidad de moldeo. - No se adhieren a las superficies de los moldes. - No sufren grandes contracciones en el proceso de secado. 2.2 conformación. Manual. Prensado mecánico. Extrusión 2.2 conformación. Manual. Prensado mecánico. Extrusión Manual + molde Se coloca la pasta a mano dentro del molde Se comprime con prensadora , dando forma a la pieza El molde : de elaboración sencilla. permite variaciones Manual + turno Se coloca la pasta a mano el turno Se hace girar el torno, dando forma a la pieza manualmente El turno : permite hacer sólo piezas de generatriz de revolución Prensado mecánico Material sometido a tratamiento de moldura vía seca o vía húmeda hasta una granulometría muy fina según el producto a elaborar. El granulado se somete en molde sobre el que se ejerce una fuerza de 600 a 1.400 Tn que conforma la pieza con la forma y espesor determinado Los moldes son metálicos de gran exactitud dimensional. Son más rígidos y complejas debido a la presión que ejerce la máquina. Mayor coste y variedad más reducida Extrusión Consiste en hacer pasar la columna de pasta en estado plástico, a través de una matriz que forma una pieza de sección constante. Quedan limitados por el diseño de la matriz 2.3 secado 2.3 secado Durante el periodo de secado se elimina por evaporación natural del agua ( de absorción o de adsorción ) embebida en la masa de la arcilla Se produce un proceso de contracción del volumen y de aparición de porosidad . Es un proceso REVERSIBLE . PRIMERA FASE SEGUNDA FASE TERCERA FASE La masa es compacta Reducción volumen = eliminación agua En una masa de arcilla - agua (55% arcilla - 45% agua), se experimenta una disminución del volumen de un 6%. La masa es compacta La contracción no mantiene relación directa con la pérdida de agua. Se puede llegar a perder un 22% del volumen No se produce contracción Nula aparición de poros No aparece aire dentro la masa de arcilla. Aumenta volumen de poros Se produce infiltración de aire dentro de la masa de arcilla-agua. El aire substituye parte del agua que ha estado expulsada. Aumenta volumen de poros Se secan los hielos y aunque no continúen la contracción aumenta el volumen de poros. El secado es un proceso que se produce en la superficie de la pieza y requiere un control exhaustivo. El exceso de velocidad de evaporación de agua en superficie, puede provocar tensiones elevadas y consecuentemente una fisuración y resquebrajamiento . Para conseguir un buen secado es importante que no haya presencia de aire dentro de la masa, ya que obstruye la red de capilares y por tanto, el flujo de agua desde el núcleo hacia la superficie de la pieza de que se trate. Si para favorecer el secado se calienta la pieza, en la eliminación de aire, se puede producir la ruptura debido a la dilatación de las bolsas de aire. Un método recomendable es el de secado por cámaras de vacío, controlando la humedad relativa del aire y su temperatura. De esta forma se consiguen piezas cerámicas menos porosas sobre todo interesantes en casos como el de las tejas. 2.4 cocción. La cerámica. Escritura Cuneiforme. Mesopotamia. 3000 aC 2.4 cocción. La cerámica La cocción de la arcilla produce , dependiendo de la temperatura, cambios físicos y químicos, modificando momentáneamente las características físicas del material o la aparición de nuevos materiales con características propias. El proceso de cocción provoca desde cambios de fase, oxidaciones, sinterizaciones y vitrificados . Es un proceso IRREVERSIBLE en el que se produce pérdida de agua y una disminución de la porosidad y del volumen. HASTA 200ºC DE 200-450 ºC DE 450-650 ºC PÉRDIDA AGUA PÉRDIDA AGUA PÉRDIDA AGUA De adsorción: casi toda adsorción: toda CONTRACCIÓN CONTRACCIÓN CONTRACCIÓN CONTRACCIÓN Importante contracción Importante contracción Continua la contracción: por aproximación de una manera lenta de les partículas. Continua la contracción: por aproximación de una manera lenta de les partículas. Pérdida de la plasticidad Pérdida de la plasticidad PROCESO PROCESO CANVIS QUÍMICS REVERSIBLE IRREVERSIBLE Aparece: Silicato de alúmina anhídrid: METACAOLÍ libre y de absorción: tota de adsorción: parte DE 650-850 ºC DE 850-950 º C +DE 1700 ºC CAMBIOS QUÍMICOS CANVIS QUÍMICS Descomposición del Metacaolín transformándose en MULITA Continua el proceso de producción de MULITA FUSIÓN DE LA CERÀMICA 2.4 cocción. Tipos de cerámica según la temperatura de cocción 850-1000 ºC TERRACOTA Compuesta por arcillas plásticas uniformes de grano fino, pueden tomar formas muy diversas. Apto para aplacados decorativos y escultura. 1100-1300 ºC GRES Y LOSA EL gres es un material duro, compacto e impermeable obtenido por la cocción a temperaturas muy elevadas, hasta la vitrificación. Arcillas similares a las refractarias. El gres puede ser objeto de vidriado durante su cocción añadiendo una sal 1300-1450 ºC PORCELANA Porcelana vitrificada es un producto cerámico obtenido por primera cocción hasta 1250ºC, de arcillas especiales, que incluyen, generalmente, caolín, un posterior esmaltado y finalmente sometidas a una última cocción a temperatura inferior. Presenta una perfecta unión entre el bizcocho (o galleta) y el esmalte. 1300-1800 ºC CÉRAMICA REFRACTARIA Se obtiene a partir de cerámica refractaria que contienen esencialmente silicatos de aluminio y muy pocas impurezas, admiten temperaturas de cocción de 1600ºC. El producto obtenido puede resistir altas temperaturas. Se utiliza para la construcción de hornos, hogares y chimeneas. CERÁMICA VITRIFICADA O VÍTRIO: Dar calidad vítrea a un cuerpo cerámico por cocción a elevada temperatura. Afecta a toda la masa. La cerámica vitrificada tiene cualidades similares a las del vidrio: fragilidad, escasa o nula porosidad. 2.5. Esmaltado Totxana de 7 cm (ceràmica) 2.5. Esmaltado El esmalte consiste en la aplicación por diferentes métodos de una o varias capas de vidriado con un cm que cubre la superficie de la pieza. espesor comprendido entre 75 y 500Totxana micras de en 7total, (ceràmica) El hecho de que la temperatura de fusión de la arena (silicio) y la de cocción por obtención de cerámica sean similares, hace que esta combinación se haya realizado a lo largo de la historia. Este tratamiento se realiza para aportar al producto cocido una serie de propiedades técnicas y estéticas, tales como: - Impermeabilidad - Facilidad de limpieza - Brillo - Color - Resistencia química y mecánica - Resistencia a la abrasión Composición Está compuesto por productos mineral, principalmente sílice, colorantes y fundentes, que por cocción vitrifica y se adhiere (unión termoquímica) inseparablemente el cuerpo de la pieza. La naturaleza de la capa resultante es esencialmente vidriosa, aunque en muchas ocasiones incluye elementos cristalinos en su estructura. Monococción y bicocción Una vez conformada la pieza cerámica y sequía: Bicocción: Es el proceso más antiguo. Se cuece la pieza cerámica para obtener el cuerpo de apoyo del esmalte. Una vez aplicado se somete a una segunda cocción Monococción: Es el más utilizado. El esmalte se aplica sobre las piezas crudas y se sometido a una única cocción. 2.6. Otras intervenciones y alteraciones Las técnicas de producción y fabricación de cerámica permiten intervenir en algunos de los procesos de Totxana de 7 cm producción. (ceràmica) La tierra La arcilla. Se puede decidir la composición. Se pueden mezclar. En general, se puede intentar utilizar arcillas próximas para evitar transportar materia mineral y reducir costes y contaminación. Aditivos y sustitutivos mediante la introducción de otro material Materiales que desaparecen durante la cocción Plásticos, poliestireno, lana de roca, fibra de vidrio .... Al introducirlos en la masa de la arcilla con la cocción por encima de los 1000 ºC, se funden dejando cavidades con poros mejorando las propiedades. EX. Termoarcilla: mezcla de componentes granulares que se volatilizan a partir de 850oC sin dejar residuos. Provoca porosidad controlada y uniforme, repartida por toda la masa del bloque. Materiales que se mantienen después de la cocción: Materiales que se adhieren o se licua, como podría ser el vidrio o también de otros como restos de cerámica. 03 PRODUCTOS Y SISTEMAS ASOCIADOS 3. PRODUCTOS Y SISTEMAS ASOCIADOS Ladrillo calado (cerámica) Ladrillo agujereado de 7 cm (cerámica) Revoltón cerámico (cerámica) 3.1 ladrillos 3.2 bloques de termoarcilla 3.3 REVOLTONES 3.4 TEJAS 3.5 AZULEJOS 3.6 PLACAS. Obra en seco 3.6 placas. Obra en seco Polideportivo Universidad Jaime I de Castellón. Basilio Tobías 3.6 placas. Obra en seco Galeria de arte en Walsal. Caruso & St.John Architects 3.7 PREFABRICADOS CUBIERTAS FACHADAS 3.8 OTROS. ALEROS , LAMAS ORIENTABLES 3.9. MATERIALES DE AISLAMIENTO TÉRMICO ARLITA GRANULAR O AGLOMERADOS DE CEMENTO CON ARLITA Fabricación: arcilla volcánica que al cocerse se expande Energia de fabricación: ??? Formato: Aplicación como granular Hormigones en los que el árido es la ARLITA Productos prefabricados con ese hormigón (bloques, paneles, etc..) 04 PROPIEDADES 4. Propiedades 4.1. Características químicas derivadas de la cocción 4.1.1. Porosidad La porosidad en el proceso de cocción de las arcillas, va disminuyendo a partir de que aumenta la temperatura (MAYORES CONTRACCIONES), hasta llegar a la compactación total en el momento en que se produce la vitrificación de la masa. La porosidad es máxima al final del proceso de secado (ver pérdida de agua en el secado de la arcilla) 4.1.2. Sales Bien por presencia dentro de la roca o por aportación con el agua de amasado muchas veces encontramos sales dentro de estas masas de arcilla. Estas sales pueden degradarse en el proceso de cocción o pueden aparecer después en forma de eflorescencias o en forma de subflorescencias, al entrar en contacto con agua de la atmósfera (lluvia o terreno). Estas eflorescencias afean las obras de fábrica y pueden dar problemas de degradación de las piezas a cristalizar (subflorescencias, criptoflorescències). Cloruros: Se descomponen a partir de 750ºC Sulfatos: CaSO4 tiene poca importancia por su poca solubilidad. MgSO4 .; Na2SO4; K2SO4: Son mucho más peligrosos pero se descomponen a temperaturas elevadas (750ºC) Carbonatos: CaCO3; MgCO3. En el proceso de cocción se transforman en óxidos CaO, que al combinarse con el agua se hidratan transformándose en hidróxidos con aumentos importantes de volumen que pueden producir la degradación y resquebrajamiento de las fábricas. Si los granos de carbonato de calcio o magnesio son pequeños pueden combinarse con los silicatos durante la cocción de las cerámicas 4.1.3. Impurezas orgánicas No es aconsejable su presencia: se calcinan durante el proceso de cocción, lo que produce un aumento de la porosidad en la masa. 4.2 Propiedades físicas y de aplicación 4.2.1 Porosidad . Se define como relación entre el volumen de los poros y el volumen total. No es aconsejable utilizar para el exterior piezas de porosidad superior al 12 %. En la porosidad interviene la forma y el tamaño de los poros, así como la comunicación que se establece entre ellos y con el exterior. La porosidad se reduce al aumentar la temperatura de cocción, piezas con cocción superior a los 1000 ºC presentan valores de succión pequeños. 4.2.2 Succión : En ningún caso una pieza cerámica podrá tener un grado de succión ≥ 0,45 g / cm2 por minuto 4.2.3 heladicidad : Todas las piezas colocadas directamente en contacto con el ambiente exterior , es decir sin un revestimiento, deberán estar garantizadas por el fabricante contra el posible efecto de las heladas. La resistencia a las heladas vendrá determinada por el tamaño de los poros y por la temperatura de cocción. 4.2.4 Eflorescencias: Todas las piezas colocadas directamente en contacto con el ambiente exterior, es decir sin un revestimiento, deberán estar garantizadas por el fabricante contra eflorescencias producidas por el agua de lluvia o del terreno que muchas veces incorpora sales solubles que reaccionan con los óxidos de Calcio (CaO), que al combinarse con el agua se hidratan transformándose en hidróxidos con aumentos importantes de volumen que pueden producir la degradación y resquebrajamiento de las fábricas 4.2.5 Resistencia mecánica: Los ladrillos son resistentes a compresión, pero no a tracción y cortante. Si la pieza cerámica debe formar parte de un muro de carga su resistencia a compresión será ≥ 100 Kp / cm2 Si la pieza cerámica es de una pieza agujereada su resistencia a compresión será ≥ 50 Kp / cm2 4.2.6 Aislamiento térmico: Puede variar según el tipo de cerámica, su densidad, la humedad ambiente, el envejecimiento y el tipo de ladrillo. 4.2.7 Aislamiento acústico: Para sonidos transportados por el aire es bueno y varía según la densidad y el grosor. El aislamiento puede reducirse en muros de fábrica por los juntos defectuosos. 4.2.8 Permeabilidad al vapor de agua: Depende de la absorción de agua de la baldosa y el tipo de articulaciones. La densidad más alta, el menor permeabilidad 4.2. Propiedades físicas y de aplicación 4.2.9. Resistencia química: Ante los óxidos tiene un comportamiento estable. Ante las sales solubles transportadas por el agua de la atmósfera pueden aparecer eflorescencias y sub-eflorescencias. La cerámica de buena calidad y con una porosidad inferior al 12% y colocada con morteros adecuados tiene un comportamiento satisfactorio. 4.2.10. Resistencia al fuego: muy buena, ya que las temperaturas de cocción son más altas que las que normalmente se producen en un incendio. 4.2.11. Mantenimiento y envejecimiento: la obra de fábrica no requiere mantenimiento y presenta un envejecimiento estable si se controla su resistencia química. 4.2.112. Color: Depende del tipo de arcilla, de la temperatura de cocción, así como del tipo de atmósfera del horno (oxidante o reductor). Cuando las arcillas son ricas en alúmina, son de color blanquecinos. Los óxidos ferrosos y férricos, los carbonatos y sulfatos proporcionan variaciones de color importantes. El color depende de las proporciones de estos materiales, de la temperatura de cocción y de si la llama del horno es oxidante o reductora. Los óxidos férricos y óxidos de calcio combinan con el silicio y la alúmina dando lugar a coloraciones rojizas. Un aumento de la temperatura puede variar la tonalidad de rojo a ocre, incluso blanquecino. Ejemplos: Ladrillos fabricados con arcillas pobres en óxidos de hierro presentan un color blanco - amarillento. Ladrillos fabricados con arcillas ricas en óxidos de hierro presentan un color rojo - violeta. Ladrillos fabricados con arcillas ricas en carbonato cálcico y hierro presentan un color anaranjado. Ladrillos fabricados con arcillas ricas en carbonato cálcico presentan un color amarillento. Con cocciones mayores a 1200ºC los ladrillos adquieren tonalidades oscuras. El color, por lo tanto, no es un indicativo de la calidad ni de la cocción de las piezas cerámicas. 4.3. Propiedades medioambientales - Extracción de la materia prima: el impacto medioambiental de la extracción es considerable - Fabricación: Si la materia prima está cerca de la fábrica de ladrillos (fábrica de ladrillos) y ésta de la obra, el transporte no tiene mucha repercusión. Si nó es así, este incrementa la cantidad de energía incorporada. El impacto ambiental más destacado es la cocción de la arcilla. Actualmente hay ladrilleras que utilizan gas metano procedente de vertederos para sus hornos (ej. Piera), con lo que la energía necesaria no varía pero su origen sí, y son más respetuosas con el medio ambiente, al quemar un residuo no aprovechable Las arcillas que tienen tratamientos esmaltados o vitrificados (con una segunda cocción) o los que precisan de altas temperaturas para su fabricación (gres, porcelana) tienen un impacto mucho mayor, como puede verse en el cuadro. La cerámica común tiene los valores más bajos pero, por el contrario, es la que tiene un volumen y -por tanto- un peso más importante en los edificios y, consecuentemente un impacto medioambiental mayor. - Fase de uso: su mantenimiento es muy bajo, envejecen poco y bien y no necesitan más que limpieza. Su durabilidad es muy alta, propiedad favorable a un buen comportamiento medioambiental. - Reciclado: es posible de reciclar la mayoría de cerámica, básicamente como áridos o cargas para pavimento, una vez triturada. VALORES energía incorporada MJ/Kg Cerámica (ladrillos) 2,32 Cerámica refractaria 2,50 Cerámica vidriada 7,20 Gres extruido 8,35 Gres extruido esmaltado 10,90 Gres porcelánico 10,90 Porcelana (sanitarios) 27,10 emisiones CO2 equivalentes Kg CO2/Kg 0,18 0,19 0,54 0,63 0,82 1.02 2,03 05 FUENTES DE INFORMACIÓN 5. FUENTES DE INFORMACIÓN Construir la arquitectura. Del material en bruto al edificio. Un manual (A.Deplazes) Ed. GG Diccionario Visual de Arquitectura (Francis D.K. Ching). GG.