Plasite 9060

Anuncio

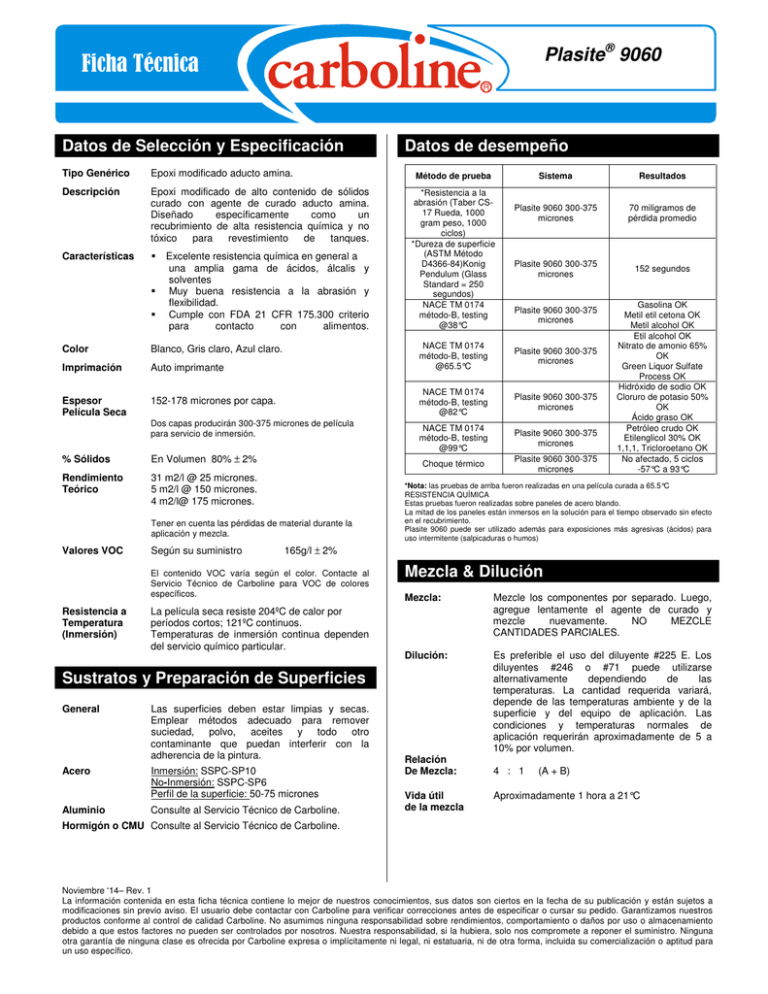

Plasite® 9060 Ficha Técnica Datos de Selección y Especificación Tipo Genérico Epoxi modificado aducto amina. Descripción Epoxi modificado de alto contenido de sólidos curado con agente de curado aducto amina. Diseñado específicamente como un recubrimiento de alta resistencia química y no tóxico para revestimiento de tanques. Características Excelente resistencia química en general a una amplia gama de ácidos, álcalis y solventes Muy buena resistencia a la abrasión y flexibilidad. Cumple con FDA 21 CFR 175.300 criterio para contacto con alimentos. Color Blanco, Gris claro, Azul claro. Imprimación Auto imprimante Espesor Película Seca 152-178 micrones por capa. Dos capas producirán 300-375 micrones de película para servicio de inmersión. % Sólidos En Volumen 80% ± 2% Rendimiento Teórico 31 m2/l @ 25 micrones. 5 m2/l @ 150 micrones. 4 m2/l@ 175 micrones. Tener en cuenta las pérdidas de material durante la aplicación y mezcla. Valores VOC Según su suministro Método de prueba *Resistencia a la abrasión (Taber CS17 Rueda, 1000 gram peso, 1000 ciclos) *Dureza de superficie (ASTM Método D4366-84)Konig Pendulum (Glass Standard = 250 segundos) NACE TM 0174 método-B, testing @38°C Sistema Resultados Plasite 9060 300-375 micrones 70 miligramos de pérdida promedio Plasite 9060 300-375 micrones 152 segundos Plasite 9060 300-375 micrones NACE TM 0174 método-B, testing @65.5°C Plasite 9060 300-375 micrones NACE TM 0174 método-B, testing @82°C Plasite 9060 300-375 micrones NACE TM 0174 método-B, testing @99°C Plasite 9060 300-375 micrones Choque térmico Plasite 9060 300-375 micrones Gasolina OK Metil etil cetona OK Metil alcohol OK Etil alcohol OK Nitrato de amonio 65% OK Green Liquor Sulfate Process OK Hidróxido de sodio OK Cloruro de potasio 50% OK Ácido graso OK Petróleo crudo OK Etilenglicol 30% OK 1,1,1, Tricloroetano OK No afectado, 5 ciclos -57°C a 93°C *Nota: las pruebas de arriba fueron realizadas en una película curada a 65.5°C RESISTENCIA QUÍMICA Estas pruebas fueron realizadas sobre paneles de acero blando. La mitad de los paneles están inmersos en la solución para el tiempo observado sin efecto en el recubrimiento. Plasite 9060 puede ser utilizado además para exposiciones más agresivas (ácidos) para uso intermitente (salpicaduras o humos) 165g/l ± 2% El contenido VOC varía según el color. Contacte al Servicio Técnico de Carboline para VOC de colores específicos. Resistencia a Temperatura (Inmersión) Datos de desempeño La película seca resiste 204ºC de calor por períodos cortos; 121ºC continuos. Temperaturas de inmersión continua dependen del servicio químico particular. Mezcla & Dilución Mezcla: Mezcle los componentes por separado. Luego, agregue lentamente el agente de curado y mezcle nuevamente. NO MEZCLE CANTIDADES PARCIALES. Dilución: Es preferible el uso del diluyente #225 E. Los diluyentes #246 o #71 puede utilizarse alternativamente dependiendo de las temperaturas. La cantidad requerida variará, depende de las temperaturas ambiente y de la superficie y del equipo de aplicación. Las condiciones y temperaturas normales de aplicación requerirán aproximadamente de 5 a 10% por volumen. Sustratos y Preparación de Superficies General Las superficies deben estar limpias y secas. Emplear métodos adecuado para remover suciedad, polvo, aceites y todo otro contaminante que puedan interferir con la adherencia de la pintura. Acero Inmersión: SSPC-SP10 No-Inmersión: SSPC-SP6 Perfil de la superficie: 50-75 micrones Aluminio Consulte al Servicio Técnico de Carboline. Relación De Mezcla: Vida útil de la mezcla 4 : 1 (A + B) Aproximadamente 1 hora a 21°C Hormigón o CMU Consulte al Servicio Técnico de Carboline. Noviembre ‘14– Rev. 1 La información contenida en esta ficha técnica contiene lo mejor de nuestros conocimientos, sus datos son ciertos en la fecha de su publicación y están sujetos a modificaciones sin previo aviso. El usuario debe contactar con Carboline para verificar correcciones antes de especificar o cursar su pedido. Garantizamos nuestros productos conforme al control de calidad Carboline. No asumimos ninguna responsabilidad sobre rendimientos, comportamiento o daños por uso o almacenamiento debido a que estos factores no pueden ser controlados por nosotros. Nuestra responsabilidad, si la hubiera, solo nos compromete a reponer el suministro. Ninguna otra garantía de ninguna clase es ofrecida por Carboline expresa o implícitamente ni legal, ni estatuaria, ni de otra forma, incluida su comercialización o aptitud para un uso específico. ® Plasite 9060 Equipos de Aplicación Limpieza & Seguridad Esta lista es una guía general de equipos para la aplicación de este producto. En obra pueden ser necesarios ajustes a estas guías para obtener el resultado deseado. Guía general: Limpieza Use diluyente #2, #71. #225 E o #246. En caso de derrame, absorber y disponer de acuerdo a las regulaciones locales disponibles. Aspersión (General) Todo el equipo de Aspersión debe estar completamente limpio de contaminantes. Seguridad Convencional Marmita a presión equipado con reguladores duales y manguera de 3/8” D.I. mínimo, 0.0550.070” D.I. pico de fluido y apropiado cabezal de aire. Lea y siga todas las declaraciones de precaución descritas en la hoja técnica y en la hoja de seguridad para este producto. Emplee las precauciones de seguridad normales. Ventilación Cuando se aplica en el interior de tanques o en áreas confinadas, debe haber ventilación forzada durante y luego de la aplicación hasta que la pintura esté curada. El sistema de ventilación debe tener capacidad de prevenir la concentración de vapores de solvente para alcanzar el menor límite de explosión de los solventes. El usuario debe testear y monitorear los niveles de exposición y asegurar que todo el personal esté por debajo de las pautas. Si no está seguro o no es capaz de controlar los niveles use respirador de aire MSHA/NIOSH aprobado. Precaución Este producto contiene solventes inflamables. Mantener lejos de chispas y llamas abiertas. Todo equipo o instalación eléctrica deberá tener descarga a tierra de acuerdo con los Códigos Eléctricos Nacionales. Spray (Airless) Relación bomba: 30:1 (min.) Salida: 3.0 GPM (11,5 LPM) (min.) Manguera Material 3/8” I.D. (min.) Tamaño boquilla .015-.0.21” Salida PSI: 2100-2300 Malla filtro: 60 mesh *Se recomiendan empaquetaduras en teflón disponibles por el fabricante. No se recomienda para aplicaciones en interior de tanques excepto para soldaduras de striping y retoques. Utilizar un rodillo de lana corta resistente a solventes. Usar una brocha de lana mediana. Brocha Condiciones de Aplicación Condición Material Superficie Ambiente Humedad Mínima 10°C 10°C 10°C 0% Máxima 32°C 41°C 41°C 80% La temperatura de la superficie debe ser de 3ºC por arriba del punto de rocío. Empaque, Manejo & Almacenaje Vida Útil En envase (*): 12 meses a 21ºC. Peso de Empaque (Aproximado) Aprox. 5.9-6.4 kg por galón Tiempos de Curado Temperatura de Substrato 50% HR Secado para repintar 21ºC 32ºC 41ºC 12 Horas 9 Horas 6 Horas Servicio de Inmersión (Mayoría de Servicios Químicos) 7 Días 5 Días 4 Días (*): Válida si los envases son los originales, sin abrir y están almacenados bajo las condiciones recomendadas. PRECAUCIÓN: 1) El producto está indicado exclusivamente para uso industrial. 2) Leer y seguir advertencias de esta Ficha Técnica y de las correspondientes Hojas de Seguridad. TIEMPO DE SECADO La superficie estará normalmente seca al tacto en 10 - 12 horas a 21°C. El curado se realizará en 5 días a 32°C y 7 días a 21°C. Para servicio con alimentos contacte al Servicio Técnico de Carboline por instrucciones específicas de curado. TIEMPO DE REPINTADO Debe ser recubierto dentro de las dos semanas para exposición de temperatura de metal de 54°C. Para temperaturas de exposición de 55-66°C se debe recubrir en un máximo de 24 horas. CURADO Normalmente el curado se producirá en 5 días a 32°C y 7 días a 21°C. Este revestimiento no debe aplicarse cuando la temperatura del aire o de superficie a ser recubierta esté por debajo de los 10°C. Dentro de las 24 horas posteriores a la aplicación del recubrimiento, se requiere una mínima temperatura del sustrato de 21°C para la polimerización adecuada. Para asegurar una completa remoción de solventes y olores, el curado forzado es recomendado generalmente cuando el recubrimiento sea usado en servicios relacionados con alimentos. Forzar el curado de la siguiente manera: Antes del curado forzado, es necesario circular aire seco a temperaturas entre 21 a 37.8 ºC durante 2 a 5 horas. Después del período circulación de aire seco, la temperatura debe elevarse por aproximadamente 18ºC cada 30 minutos hasta alcanzar la temperatura de curado forzada deseada del metal. El tiempo de curado comienza cuando se alcanza la temperatura específica del sustrato. Servicios no relacionados con los alimentos: 36 horas @ 49°C, 18 horas @ 55°C, 10 horas @ 60°C, 6 horas @ 65°C, 4.35 horas @ 71°C, 3.5 horas @ 77°C, 2.5 horas @ 82°C, 2 horas @ 88°C, 1.75 horas @ 93°C. El curado final puede controlarse exponiendo la superficie pintada a MIBK (Metil Isobutil Cetona) por 10 minutos. Si no hay disolución o ligero ablandamiento del film, el curado puede ser considerado completo. El film volverá a endurecerse después de la exposición si está curado. Stoncor South Cone S.A. - Einstein 1095 – Pque. Industrial OKS-(B1619JWA) Garín, Pcia. Bs. As. – TE: 54-3327-44-2222 FAX: 44-2223