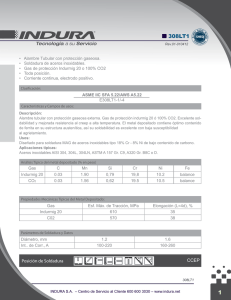

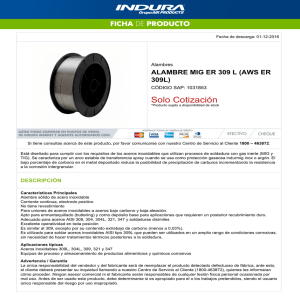

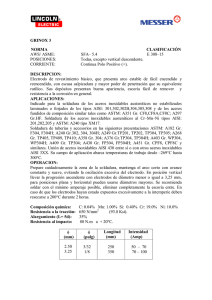

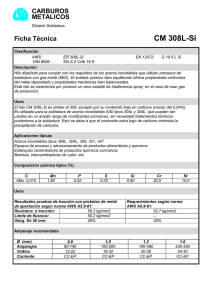

soldabilidad de aceros inoxidables y tipos de juntas

Anuncio