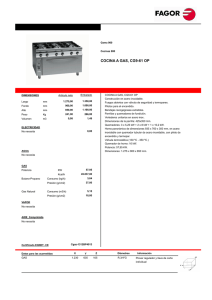

y B (Azul)

Anuncio