informe de final de práctica: calculo de la carga térmica para la

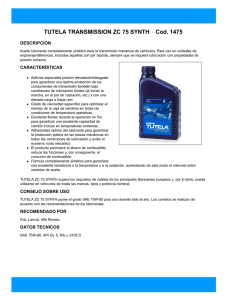

Anuncio