capitulo i marco teórico

Anuncio

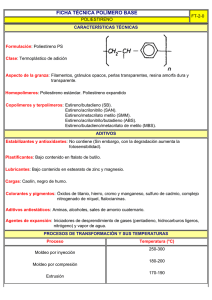

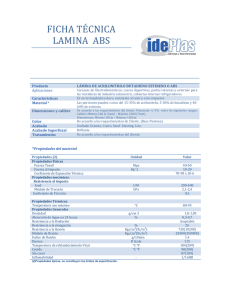

Universidad Veracruzana Facultad de Ciencias Químicas Región Poza Rica - Tuxpan PROCESO DE RECICLAJE DE TETRA PAK COMO MATERIAL DE CONSTRUCCIÓN TÉSIS PARA PRESENTAR EXAMEN DEMOSTRATIVO DE LA EXPERIENCIA EDUCATIVA DE EXPERIENCIA RECEPCIONAL DEL PROGRAMA EDUCATIVO DE INGENIERÌA QUÌMICA PRESENTA PEDROZA ORTEGA TAYDE ENRIQUETA DIRECTOR M. EN C. SERGIO NATÁN GONZÁLEZ ROCHA POZA RICA DE HGO, VER LUNES 8 DE ABRIL DE 2013 Introducción Introducción Introducción Contenido CONTENIDO Página INTRODUCCIÓN 1 CAPITULO I MARCO TEÓRICO 1.1 Poli estireno…………………………………………………………………… 1.2 Historia………………………………………………………………………… 1.3 Propiedades y características del poli estireno expandido……………… 1.4 Propiedades químicas del poli estireno expandido………………………. 1.5 Propiedades biológicas……………………………………………………… 1.6 Comportamiento frente al fuego……………………………………………. 1.7 Producción de poli estireno expandido…………………………………….. 1.8 Usos y aplicaciones del poli estireno expandido…………………………. 1.9 Obtención del poli estireno expandido…………………………………….. 1.10 Reciclado del poli estireno expandido……………………………………. 1.11 Reciclado de tetra pak……………………………………………………… 1.12 Composición del envase…………………………………………………… 3 3 4 7 9 9 10 11 14 16 18 20 CAPITULO II METODOLOGÍA 2.1 Revisión bibliográfica y de procesos de elaboración…………………….. 2.2 Fase de pruebas de aglutinante y la mezcla……………………………… 2.3 Proceso general de desarrollo del material de pruebas…………………. 2.4 Texto de la British Estándar………………………………………………… 23 23 24 25 CAPITULO III RESULTADOS Y DISCUSIÓN 28 CONCLUSIONES BIBLIOGRAFIA ANEXOS 36 37 38 Introducción INTRODUCCIÓN El uso de materiales para el empaque, embalaje y almacén de productos, es importante para el manejo, transporte y conserva de alimentos, materiales y muchos satisfactores que el ser humano hace uso en la actualidad para sus actividades diarias. Los alimentos son importantes y también hacen uso de materiales para almacén, transporte y embalaje, estos materiales utilizados al final de su servicio, dentro del ciclo de vida del producto, generan un problema conocido por todos, este problema es el de la basura o los residuos urbanos. Bajo esta perspectiva el manejo de los residuos es importante ya que en el mundo se generan billones de toneladas de los mismos con características propias de cada sitio; sin embargo, todos guardan una composición en la cual se encuentran materiales biodegradables y aquellos que no lo son, siendo persistente su vida en los basureros o rellenos sanitarios. La propuesta del presente trabajo, fue el utilizar al reciclaje como una alternativa para disminuir el impacto en el medio por el tetra pak y el poli estireno (unicel), ya que ambos presentan tiempos de vida de más de 50 años para que estos se integren al medio. La metodología propuesta hace uso del unicel como medio aglutinante del tetra pak, explicando en los capítulos el desarrollo del mismo. 1 Objetivos OBJETIVO GENERAL Determinar la viabilidad como un material de construcción reciclando poli estireno con tetra pak. OBJETIVOS ESPECÍFICOS A) Encontrar el solvente óptimo para la mezcla con material de tetra pak. B) Realizar pruebas de inflamabilidad. 2 Marco teórico CAPITULO I MARCO TEÓRICO 1.1 Poli estireno El Poli estireno Expandido se define técnicamente como “Material plástico celular y rígido fabricado a partir del moldeo de perlas pre expandidas de poli estireno expandible o uno de sus copolímeros, que presenta una estructura celular cerrada y rellena de aire". La abreviatura EPS deriva del inglés Expanded PolyStyrene. Este material es conocido también como Telgopor o Corcho Blanco. Figura 1.- Estructura del poli estireno Fuente: Baldor (2000) 1.2 Historia En 1831 un líquido incoloro, el estireno, fue aislado por primera vez de una corteza de árbol. Hoy día se obtiene mayormente a partir del petróleo. 3 Marco teórico El poli estireno fue sintetizado a nivel industrial en el año 1930. Hacia fines de la década del 50, la firma BASF (Alemania) por iniciativa del Dr. F. Stastny, desarrolla e inicia la producción de un nuevo producto: poli estireno expandible, bajo la marca Styropor. Ese mismo año fue utilizado como aislante en una construcción dentro de la misma planta de BASF donde se realizó el descubrimiento. Al cabo de 45 años frente a escribanos y técnicos de distintos institutos europeos, se levantó parte de ese material, y se lo sometió a todas las pruebas y verificaciones posibles. La conclusión fue que el material después de 45 años de utilizado mantenía todas y cada una de sus propiedades intactas. 1.3 Propiedades y características poli estireno expandido Densidad Los productos y artículos terminados en poli estireno expandido se caracterizan por ser extraordinariamente ligeros aunque resistentes. En función de la aplicación las densidades se sitúan en el intervalo que va desde los 10 kg/m3 hasta los 35 kg/m3. Color El color natural de poli estireno expandido es blanco, esto se debe a la refracción de la luz. Resistencia mecánica La densidad del material guarda una estrecha relación con las propiedades de resistencia mecánica. Aislamiento térmico 4 Marco teórico Los productos y materiales de poli estireno expandido presentan una excelente capacidad de aislamiento térmico. De hecho, muchas de sus aplicaciones están directamente relacionadas con esta propiedad: por ejemplo cuando se utiliza como material aislante de los diferentes cerramientos de los edificios o en el campo del envase y embalaje de alimentos frescos y perecederos como por ejemplo las cajas de pescado. Esta buena capacidad de aislamiento térmico se debe a la propia estructura del material que esencialmente consiste en aire ocluido dentro de una estructura celular conformada por el poli estireno. Aproximadamente un 98% del volumen del material es aire y únicamente un 2% materia sólida (poli estireno), siendo el aire en reposo un excelente aislante térmico. La capacidad de aislamiento térmico de un material está definida por su coeficiente de conductividad térmica que en el caso de los productos de EPS varía, al igual que las propiedades mecánicas, con la densidad aparente. Comportamiento frente al agua y vapor de agua. El poli estireno expandido no es higroscópico, a diferencia de lo que sucede con otros materiales del sector del aislamiento y embalaje. Incluso sumergiendo el material completamente en agua los niveles de absorción son mínimos con valores oscilando entre el 1% y el 3% en volumen (ensayo por inmersión después de 28 días). Al contrario de lo que sucede con el agua en estado líquido el vapor de agua sí puede difundirse en el interior de la estructura celular del EPS cuando entre ambos lados del material se establece un gradiente de presiones y temperaturas. Estabilidad dimensional. Los productos de EPS, como todos los materiales, están sometidos a variaciones dimensionales debidas a la influencia térmica. Estas variaciones se evalúan a 5 Marco teórico través del coeficiente de dilatación térmica que, para los productos de EPS, es independiente de la densidad. A modo de ejemplo una plancha de aislamiento térmico de poli estireno expandido de 2 metros de longitud y sometida a un salto térmico de 20 º C experimentará una variación en su longitud de 2 a 2,8 mm. Estabilidad frente a la temperatura. Además de los fenómenos de cambios dimensionales por efecto de la variación de temperatura descritos anteriormente el poli estireno expandido puede sufrir variaciones o alteraciones por efecto de la acción térmica. El rango de temperaturas en el que este material puede utilizarse con total seguridad sin que sus propiedades se vean afectadas no tiene limitación alguna por el extremo inferior (excepto las variaciones dimensionales por contracción). Con respecto al extremo superior el límite de temperaturas de uso se sitúa alrededor de los 100 ºC para acciones de corta duración, y alrededor de los 80 ºC para acciones continuadas y con el material sometido a una carga de 20 kPa. Comportamiento frente a factores atmosféricos. La radiación ultravioleta es prácticamente el único factor que reviste importancia. Bajo la acción prolongada de la luz UV, la superficie del EPS se torna amarillenta y se vuelve frágil, de manera que la lluvia y el viento logran erosionarla. Dichos efectos pueden evitarse con medidas sencillas, en las aplicaciones de construcción con pinturas, revestimientos y recubrimientos. 6 Marco teórico 1.4 Propiedades químicas del poli estireno expandido El poli estireno expandido es estable frente a muchos productos químicos. Si se utilizan adhesivos, pinturas disolventes y vapores concentrados de estos productos, hay que esperar un ataque de estas substancias. En la siguiente tabla se detalla más información acerca de la estabilidad química del poli estireno expandido. Tabla 1.1 Resumen propiedades químicas SUSTANCIA ACTIVA Solución salina/Agua de mar ESTABILIDAD Estable: El EPS no se destruye con una acción prolongada Jabones y soluciones de tensioactivos Estable: El EPS no se destruye con una acción prolongada. Lejías Estable: El EPS no se destruye con una acción prolongada. Ácidos diluidos Estable: El EPS no se destruye con una acción prolongada. Ácido clorhídrico (al 35%), ácido nítrico Estable: El EPS no se destruye con una (al 50%) acción prolongada. Ácidos concentrados sin agua al 100% No estable: El EPS se contrae o se disuelve Soluciones alcalinas Estable: El EPS no se destruye con una acción prolongada. Disolventes orgánicos acetonas…. No estable: El EPS se contrae o se disuelve Hidrocarburos alifáticos saturados No estable: El EPS se contrae o se disuelve. Aceites de parafina, vaselina Relativamente estable: En una acción prolongada, el EPS puede contraerse o ser atacada su superficie. Aceite de diésel No estable: El EPS se contrae. 7 Marco teórico Carburantes No estable: El EPS se contrae o se disuelve. Alcoholes (metanol, etanol) Estable: El EPS no se destruye con una acción prolongada. Aceites de silicona Relativamente estable: En una acción prolongada, el EPS puede contraerse o ser atacada su superficie. Fuente: Portal de textos científicos (2005) Tabla 1.2 Resistencia de los diferentes tipos de poli estireno a los agentes químicos. Agentes EPS Tipo EPS Difícilmente EPS Resistente a Standard inflamable los Aceites Diésel Agua + + + Agua de mar + + + Ácido clorhídrico al + + - + + - + + - + + - + + - + + - + + + + 36 % Ácido sulfúrico al 95 % Ácido fosfórico al 90 % Ácido nítrico al 68 % Ácido fórmico al 80 % Ácido acético al 70 % Hidróxido sódico al + 40 % 8 Marco teórico Hidróxido potásico + + + + + + Alcohol metílico + + + Alcohol etílico + + +- Alcohol propílico + + +- Bencina para + + +- - - + al 50% Agua amoniacal al 25 % barnices, aceite diésel Carburante que contiene benceno Fuente: Portal de textos científicos (2005) 1.5 Propiedades biológicas El poliestireno expandido no constituye substrato nutritivo alguno para los microorganismos. No se pudre, no enmohece y no se descompone. No obstante, en presencia de mucha suciedad el EPS puede hacer de portador de microorganismos, sin participar en el proceso biológico. Tampoco se ve atacado por las bacterias del suelo. Los productos de EPS cumplen con las exigencias sanitarias, con lo que pueden utilizarse con seguridad en la fabricación de artículos de embalaje de alimentos. (Sedesol, 1993). El EPS no tiene ninguna influencia medioambiental perjudicial, no es peligroso para las aguas. Se pueden adjuntar a los residuos domésticos o bien ser incinerados. 9 Marco teórico 1.6 Comportamiento frente al fuego Las materias primas del poliestireno expandido son polímeros de estireno que contienen una mezcla de hidrocarburos de bajo punto de ebullición como agente de expansión. Todos ellos son materiales combustibles. El agente de expansión se volatiliza progresivamente en el proceso de transformación. El 10 % residual requiere de una fase de almacenamiento durante un tiempo función de las especificaciones del producto: dimensiones, densidad, etc. En caso de manipulación de productos sin esta fase de almacenamiento se tomarán medidas de prevención contra incendios. Al ser expuestos a temperaturas superiores a 100 ºC, los productos de EPS empiezan a reblandecerse lentamente y se contraen, si aumenta la temperatura se funden. Si continua expuesto al calor durante un cierto tiempo el material fundido emite productos de descomposición gaseosos inflamables. En ausencia de un foco de ignición los productos de descomposición térmica no se inflaman hasta alcanzar temperaturas del orden de los 400 - 500 ºC. 1.7 Producción de poli estireno expandido El proceso productivo para la obtención de Poli estireno Expandido utiliza como materia prima el poli estireno expandible, el cual se obtiene de la Polimerización del Estireno en presencia de un agente expansor (pentano). Polimerización del Estireno En una primera instancia el estireno es dispersado en forma de gotas en fase de agua en tamaños de 0,1 a 1mm. Las proporciones agua/estireno varían de 1:1 a 1:3. El tipo de polimerización utilizado es el de Suspensión y se lleva a cabo en reactores vidriados o de acero inoxidable con capacidades entre 9000 y 136000 10 Marco teórico litros. Estos reactores operan en forma discontinua, la temperatura es controlada mediante una camisa y frecuentemente mediante una serpentina interna de refrigeración. Cuando las concentraciones del polímero se encuentran entre el 30 % y el 70 % se produce una aglomeración prematura de porciones del polímero semi-sólido, denso y pegajoso. En este momento es donde se alcanza el estado crítico de la polimerización, la agitación es más forzada y se deben agregar agentes de suspensión, dado que más aglomeración puede provocar la rotura del motor y si la agitación es insuficiente se produce material pobre. Por lo contrario si la agitación es demasiada puede quedar gas atrapado en el material. Una falla momentánea en la agitación produciría la aglomeración inevitable del material. Cerca del final de la polimerización la mezcla polímero-agua es enfriada a 85 °C para que la aglomeración de las partículas de polímero sea mínima al ser transferida al tanque de almacenaje. 1.8 Usos y aplicaciones del poli estireno expandido Las propiedades y características técnicas del poli estireno expandido permiten que sea destinado a una gran cantidad de aplicaciones. Entre ellas las más comunes son las relacionadas con el aislamiento térmico y la resistencia mecánica, aunque no sería útil para envasar alimentos, sino fuera higiénico e inerte. Empaque y embalaje El poli estireno expandido es un material que por su bajo peso y gran resistencia, es ideal para la fabricación de empaques y embalajes para los diversos productos de la industria electrónica, farmacéutica, manufacturera, química, artesanal, etc. Los empaques de poliestireno expandido son diseñados para amoldarse perfectamente a la forma del producto, combinando diversas opciones de espesores de pared, densidad y número de refuerzos 11 Marco teórico Por otra parte, la ligereza del poliestireno expandido reduce los costos de transporte, mano de obra y gracias a su resistencia elimina las roturas, facilitando el estibado, al poder soportar más de 1000 veces su propio peso. El poder de amortiguamiento del poliestireno expandido le permite absorber la energía producida por golpes y vibraciones, evitando que el producto empacado se dañe. Los productos que requieren control de temperatura, por ejemplo pescado, pueden ser envasados en poliestireno expandido ya que sus múltiples celdillas actúan como cámaras de aire independientes aislándolo térmicamente. La posibilidad del EPS de emplearse para la protección, transporte y comercialización de alimentos se debe a que es un material fisiológicamente inocuo, que no favorece el crecimiento de hongos y bacterias que provocan la descomposición orgánica siendo además de olor y sabor neutros. Además el EPS puede incorporar aditivos para evitar la excesiva carga electrostática favoreciendo su uso en la industria electrónica. Construcción Las aplicaciones que encuentra el EPS en la construcción están relacionadas con características como aislamiento térmico y acústico. Ya sea por ahorro de energía o por confort, el EPS posee características que cumplen muy bien esas funciones. Actualmente en los países de clima templado y tropical existe la tendencia a construir bajo medidas eficientes de aislamiento térmico, ya que el gasto energético para el acondicionamiento de edificios en las temporadas cálidas puede ser equivalente o aún mayor que el gasto energético para la calefacción en invierno. 12 Marco teórico Tabla 1.3 Ventajas y propiedades de productos de poli estireno expandido Productos Cajas apilables de alimentos. Embalaje de mercadería pesada Embalajes de mercadería frágil Envases y embalajes para transporte aéreo Ventajas Propiedades Embalajes resistentes a la presión con buena rigidez al doblado y estabilidad de Resistencia a la presión apilado Acción de amortiguación calculable y por lo tanto, segura Alta capacidad de amortiguación de golpes Tara baja, invariable y en Bajo peso: densidad muchos casos no es aparente entre 20 y 30 necesario tomarla en cuenta Kg/m3 Alta capacidad de Cajas para productos aislamiento térmico. No se congelados vuelve frágil a bajas temperaturas Envases de contacto No posee ningún elemento directo con productos contaminante que afecte el alimenticios contenido Embalajes para objetos Material versátil, altamente complicados de adaptable a las formas más superficies no planas complejas Reducida conductividad térmica e inalterabilidad al frío No permite la proliferación de hongos y bacterias Libertad de diseño en piezas moldeables Mantiene la temperatura y la Elevado poder aislante y de Vasos térmicos efervescencia de los conservación del gas en las líquidos que contiene bebidas carbonatadas Fuente: Portal de textos científicos (2005) 13 Marco teórico Figura 1.2 Proceso de obtención del poli estireno expandido Fuente: Portal de textos científicos (2005). 1.9 Obtención del Poli estireno Expandido El Poliestireno Expandible es transformado en artículos acabados de Poliestireno Expandido mediante un proceso que consta de tres etapas: primera etapa de Expansión, segunda etapa de Estabilizado, finalizando con una última Expansión y el Moldeo final. 1ª etapa: Expansión. El Poliestireno Expandible, en forma de granos, se calienta en preexpansores con vapor de agua a temperaturas situadas entre 80 y 110 ºC aproximadamente, haciendo que el volumen aumente hasta 50 veces el volumen original. Durante esta etapa los granos son agitados continuamente. 14 Marco teórico En esta etapa es donde la densidad final del EPS es determinada. En función de la temperatura y del tiempo de exposición la densidad aparente del material disminuye de unos 630 kg/m 3 a densidades que oscilan entre los 10 - 30 kg/m 3. Luego de la Pre expansión, los granos expandidos son enfriados y secados antes de que sean transportados a los silos. 2ª etapa: Estabilizado. Durante la segunda etapa del proceso, los granos pre expandidos, conteniendo 90 % de aire, son estabilizados durante 24 horas. Al enfriarse las partículas recién expandidas, en la primera etapa, se crea un vacío interior que es preciso compensar con la penetración de aire por difusión. De este modo las perlas alcanzan una mayor estabilidad mecánica y mejoran su capacidad de expansión, lo que resulta ventajoso para la siguiente etapa de transformación. Este proceso se desarrolla durante el reposo intermedio del material pre expandido en silos ventilados. Al mismo tiempo se secan las perlas. 3ª etapa: Expansión y moldeo final. En esta etapa las perlas pre expandidas y estabilizadas se transportan a unos moldes donde nuevamente se les comunica vapor de agua y las perlas se sueldan entre sí. En esta operación, las perlas pre expandidas se cargan en un molde agujereado en el fondo, la parte superior y los laterales, con el fin de que pueda circular el vapor. Las perlas se ablandan, el Pentano se volatiliza y el vapor entra de nuevo en las cavidades. En consecuencia, las perlas se expanden y, como están comprimidas en el interior del volumen fijo del molde, se empaquetan formando un bloque sólido, cuya densidad viene determinada en gran parte por el alcance de la expansión en la etapa inicial de pre expansión. Durante la operación se aplican 15 Marco teórico ciclos de calentamiento y enfriamiento, cuidadosamente seleccionados para el mejor equilibrio económico de la operación y para conseguir una densidad homogénea a través del bloque así como una buena consolidación de los gránulos, buena apariencia externa del bloque y ausencia de combaduras. Como muestra la figura 1.2, en la tercera etapa existen distintas alternativas, basadas en la forma que adquiere el producto final. Por un lado se lo puede moldear en forma de grandes bloques que luego pueden ser cortados en forma de planchas. El corte se puede llevar a cabo por medio de alambres calientes. Por otro lado se lo puede moldear con la forma del envase final, es decir, con forma de recipiente de distintas características. Existen algunas empresas que cortan el EPS mediante sistemas computarizados, basándose en diseños hechos en Auto CAD. 1.10 Reciclado del poli estireno expandido La producción de Poli estireno Expandido utiliza productos derivados del petróleo. De todos modos, el consumo de este recurso natural es realmente muy limitado: sólo el 4 % del petróleo que se utiliza a nivel mundial se destina a la producción de materiales plásticos, y dentro del conjunto de materiales plásticos, el EPS representa un 2,5 % del total. Se deduce de esto que solo el 1 por 1000 del petróleo se destina a la fabricación de EPS. En Europa, actualmente, el uso del plástico por habitante es aproximadamente 30 kg/año, por lo tanto, la cantidad de petróleo usado para la producción de plástico, sería suficiente para un viaje en auto de 300 km. Por otro lado, el consumo de petróleo para la producción de EPS sería insuficiente para permitir un viaje en auto para ir a un supermercado local. Otra ventaja que posee el EPS frente al medio ambiente es que para su producción o uso no se utilizan, ni se han utilizado jamás, clorofluorocarbonos, de modo que no se ataca la atmósfera. El agente expansor utilizado en su 16 Marco teórico fabricación, pentano, pertenece a la familia del metano, un gas natural derivado de fuentes naturales, que se descompone rápidamente en la atmósfera. Reciclabilidad Proceso fisicoquímico o mecánico q consiste en someter un producto ya utilizado a un ciclo de tratamiento total o parcial para obtener un nuevo producto. Todo lo mencionado anteriormente no hace referencia a la reciclabilidad del poli estireno, a diferencia de materiales como el PET, que son más amigables con el medio ambiente, el poliestireno expandido es unos de los materiales menos amigables. Esto se debe a que la polimerización del estireno no es reversible. Figura 1.3 Símbolo de clasificación para el reciclado del Poli estireno Fuente: http://www.google.com.mx/search?q=símbolo+de+hdpe Esto no quiere decir que el poli estireno expandido no pueda ser utilizado nuevamente, de hecho una de las posibilidades que existen es volver a utilizarlo en la producción de poli estireno expandido. Existen además otras posibilidades como por ejemplo en la construcción como componente del hormigón liviano, rellenos de terrenos, etc. A continuación se detallan algunas de las distintas formas de reciclado del poli estireno expandido: Reusar el embalaje a nivel doméstico (mudanzas, almacenaje, jardinería, decoración). 17 Marco teórico Moler piezas de poli estireno expandido recolectadas. Emplear la molienda en la fabricación de hormigón liviano o en el aflojamiento de suelos, jardines, estadios. Volver al Poli estireno (PS): Con poli estireno expandido des gasificado se pueden fabricar piezas por inyección (macetas, carretes de películas, artículos de escritorio, etc.). Se rescata así la energía "intrínseca" del plástico. Esta energía (que es la acumulada durante todo el proceso industrial a partir del petróleo en el material) siempre es mayor a la obtenida por combustión. Obtención de energía calórica para procesos a escala industrial. 1 kg de espuma del tipo fácilmente inflamable (generalmente embalajes) equivale en su valor energético a aproximadamente 1,2 l de fuel oíl. En un proceso de combustión completa, el poliestireno expandido es eliminado libre de cenizas, con formación de: energía, agua y dióxido de carbono. Reciclaje interno de productos de descarte en la fábrica de espuma. La fabricación de poli estireno expandido en bloques, placas o piezas con destinos específicos y predeterminados, admite un contenido respetable de material regenerado sin alterar el aspecto ni las cualidades técnicas del producto final. (Casey, 1991). 18 Marco teórico Reciclado de tetra pak La manera más común es introducir los envases en agua y separar mediante la agitación mecánica los distintos materiales de su composición: cartón (75 % del recipiente), polietileno (20 %) y aluminio (5 %). Con la celulosa obtenida se fabrica papel tipo kraft, del cual se hacen bolsas o cartones de huevo. Otra manera de reciclarlos es triturar los tetra paks y extender el granulado sobre una plancha, donde se caliente y se prense. Esta operación hace que el polietileno se funda y se active como un adhesivo que aglutina a los tres componentes. El resultado es una lámina compacta similar a las tablas de conglomerado de madera. Figura 1.4 Lamina compacta de tetra pak Fuente: Portal fundación PRO Humana (2010) El reciclado de los cartones para bebidas es un proceso muy sencillo, que consiste en separar las fibras de papel del polietileno y el aluminio mediante un hidropulper. Figura 1.5 Hidropulper Fuente: Portal fundación PRO Humana (2010) 19 Marco teórico Proceso de reciclaje Los envases se introducen en un hidropulper horizontal. Las fibras de papel quedan en suspensión en el agua, y después mediante filtros, se retiene el plástico y el aluminio. Los envases de Tetra Pak y agua en el "hidropulper" al comienzo del proceso de repulpado, después de agitarlo entre 15 y 60 minutos, se separan las fibras de papel del polietileno y la hoja de aluminio. Las fibras de papel disueltas en agua se utilizan para la fabricación de papel reciclado. La clave para un buen hidrapulpado de envases de Tetra Pak es la eliminación eficaz de los componentes que no sean fibra: polietileno, hoja de aluminio, tintas e impurezas tales como barro, arena, chatarra y otros cuerpos extraños. Una línea de hidrapulpado recupera hasta el 98 % de las fibras de los envases de Tetra Pak. Hidropulper de alta densidad elimina arenas, grapas y piedras en caso de existir. Hidropulper de baja densidad de flujo continuo integra los procesos de transformación en pasta y el cribado en una operación. Componentes del tetra pak La empresa Brasileña Alcoa se asoció con Tetra Pak, para poner la primera planta recicladora en el mundo. La planta utiliza tecnología de plasma de avanzada que permite separar totalmente los componentes de aluminio y plástico de los cartones. Este innovador proceso constituye un importante avance en el actual proceso de reciclado de envases de cartón que, hasta ahora, separaba el papel pero dejaba juntos el plástico y el aluminio. El proceso de plasma brinda otra opción para el reciclado y permite volver a incorporar a la cadena productiva estos tres componentes del empaque como materias primas. 20 Marco teórico Alcoa, que suministra láminas finas de aluminio a Tetra Pak para el envasado aséptico, utiliza el aluminio reciclado para fabricar láminas nuevas. La nueva planta de plasma puede procesar hasta ocho mil toneladas de plástico y aluminio por año, correspondientes al reciclado de aproximadamente 32.000 toneladas de envases asépticos. La emisión de contaminantes durante la recuperación de los materiales es mínima, puesto que el proceso se realiza en ausencia de oxígeno, sin combustión y con un índice de rendimiento energético cercano a 90%. 1.12 COMPOSICIÓN DEL ENVASE Los envases de Tetra Pak están conformados por 6 capas que evitan el contacto con el medio externo, y aseguran que los alimentos lleguen a los consumidores con todas sus propiedades intactas. Estos envases están compuestos de papel, aluminio y polietileno. El papel: proviene de bosques industriales gestionados bajo el concepto de desarrollo sustentable. El envase está conformado por 75 % de papel, garantizando su estabilidad y resistencia. El Aluminio: evita la entrada de oxígeno, luz y pérdidas de aromas y es una barrera contra el deterioro de alimentos. El Polietileno: evita que el alimento esté en contacto con el aluminio, ofrece adherencia y garantiza la protección del alimento. Seis capas protectoras Primera capa. Polietileno: Protege el envase de la humedad exterior. Segunda capa. Papel: Brinda resistencia y estabilidad. Tercera capa. Polietileno: Ofrece adherencia fijando las capas de papel y aluminio. Cuarta capa. Aluminio: Evita la entrada de oxígeno, luz y pérdida de aromas. Quinta capa. Polietileno: Evita que el alimento esté en contacto con el aluminio. 21 Marco teórico Sexta capa. Polietileno: Garantiza por completo la protección del alimento. Figura 1.5 Composición del tetra pak Fuente: Portal fundación PRO Humana (2010) Para el público en general, reciclar es el proceso mediante el cual productos de desecho son nuevamente utilizados. Sin embargo, la recolección es sólo el principio del proceso de reciclaje. Una definición bastante acertada nos indica que reciclar es cualquier “proceso donde materiales de desperdicio son recolectados y transformados en nuevos materiales que pueden ser utilizados o vendidos como nuevos productos o materias primas”. Prácticamente el 90 % de la basura doméstica es reciclable, por eso es importante que separemos en nuestra casa la basura y los depositemos en los contenedores adecuados. Hay contenedores de papel y cartón, materias orgánicas, vidrio, latón, latas de aluminio, latas de hojalata, etc. Los objetivos del reciclaje son los siguientes: Conservación o ahorro de energía. Conservación o ahorro de recursos naturales. Disminución del volumen de residuos que hay que eliminar. 22 Marco teórico Protección del medio ambiente. El reciclaje permite: Ahorrar recursos Disminuir la contaminación Alargar la vida de los materiales aunque sea con diferentes usos. Ahorrar energía. Evitar la deforestación Reducir el 80 % del espacio que ocupan los desperdicios al convertirse en basura. Ayudar a que sea más fácil la recolección de basura Tratar de no producir toneladas de basura diariamente que terminan sepultadas en rellenos sanitarios. Vivir en un mundo más limpio. El reciclaje de Tetra Pak es aprovechado de la forma menos pensada, mediante una pequeña cadena de reciclaje que crea empleo, ingresos y evita que enormes cantidades de plástico y aluminio vayan a parar a la basura se obtienen tejas recicladas. Las cajas son sometidas a un proceso de reciclaje en el cual se depositan en una gran licuadora con agua donde no se utilizan productos químicos y donde las capas se separan, con la pulpa de papel se fabrica pasta de celulosa que se puede convertir en cuadernos y cartones. El aluminio y el polietileno se pican y compactan, formando un aglomerado más resistente que la madera el cual se seca, posteriormente se coloca en una bandeja y se somete a temperaturas calientes de 180 °C formando placas que luego serán moldeadas en frío para crear las tejas. 23 Metodología CAPÍTULO II METODOLOGÍA 2.1 Revisión bibliográfica y de procesos de elaboración En esta etapa se procedió a realizar la información relacionada con el proceso de elaboración y reciclaje de los materiales Tetra pak y poli estireno; Placas de material reciclado como el tetra pak, poli estireno mediante la metodología de operaciones unitarias basada en la disminución de tamaño y mezclado de materiales. 2.2 Fase de pruebas de aglutinante y la mezcla El desarrollo del aglutinante se llevó mediante una serie de mezclas que se muestran en la tabla 2.1 siguiente, donde se mezclará acetona, éter, y gasolina para determinar en qué porcentajes es mayor la solubilidad del unicel en alguno de los solventes. Tabla 2.1 Mezclas para realización del solvente Prueba Acetona 1 100% 2 Gasolina 100% 3 4 100% 50% 5 6 Éter 33% 50% 50% 50% 33% 33% A esta cantidad de solvente se le agregara el tetra pak molido para llevar a cabo la mezcla del producto terminado, se agregaran a las probetas 100 mg de tetra pak. 24 Metodología 2.3 Proceso general de desarrollo del material de pruebas El proceso de manufactura del material de reciclo que incluye al tetra pak y al unicel, se desarrollará bajo la siguiente metodología, indicada en la figura 2.1 Revisión bibliográfica y de procesos de elaboración Fase de pruebas de aglutinante (Acetona, gasolina, Poli estireno y tetra pak) Fase de pruebas de elaboración de mezcla (Placas de prueba de material reciclado) Fase de pruebas de resistencia e inflamabilidad Resultados Figura 2.1 Metodología de resultados Fuente: Elaboraciòn propia 25 Metodología El proceso inicia con la recolección del material para su posterior limpieza mediante agua y detergentes para eliminar grasas y residuos de materiales orgánicos; seguido del proceso de lavado se procede a triturar el material de tetra pak y unicel (poliestireno) hasta tener un tamaño menor a una malla de 5 mm; en otra etapa se prepara la solución del aglutinante elaborado con acetona, gasolina 50% y el unicel, esta se lleva a cabo mediante la mezcla de los líquidos y se le agrega el unicel poco a poco mezclando para su total disolución; ambos subproductos (el tetra pak y la solución aglutinante) se llevan a la etapa de mezclado de los mismos. La mezcla anterior se va a la etapa de vaciado donde se vierte en un molde para obtener la placa del material reciclado, finalmente se lleva a la etapa de secado, la cual consiste en dejar por alrededor de 24 a 36 horas la placa obtenida para que obtenga la resistencia requerida al eliminar los solventes del proceso. Fase de pruebas de resistencia a la penetración del fuego. En esta prueba se procederá a determinar el tiempo en el cual, el material resultante se someterá a una prueba de inflamabilidad tomando como referente la norma BS 476 la cual se describe a continuación. 2.4 Texto de la British Estándar (BS) En el ensayo de penetración del fuego e ignición de la superficie, se ensayan tres probetas y se aplica un calor radiante a la superficie superior de cada una durante 60 min, pudiendo prolongarse a 90 min si la penetración no ha ocurrido en este tiempo. Después de que la probeta ha sido expuesta al calor radiante durante 5 minutos, la llama se mueve lentamente sobre la superficie en intervalos durante un minuto. Se observa el tiempo y la incidencia de cualquier llama en las superficies superior e inferior y el desarrollo de los agujeros y fisuras. Se realiza una observación ocular de los cambios en la apariencia, llamas o goteo y se mide la distancia 26 Metodología mínima de la expansión lateral de la llama sobre la superficie superior. Los resultados están expresados mediante anotación con caracteres alfabéticos: La letra X indica que: La duración de la llama es de más de 5 minutos una vez terminado el ensayo. La distancia máxima de la llama en cualquier dirección es mayor de 370 mm. La letra P indica que: La duración de la llama es menor de 5 minutos. La distancia máxima de la llama en cualquier dirección es menor de 370 mm. La extensión de la ignición en la superficie se dará a los 60 minutos o al tiempo de penetración en los 25 mm más cercanos. La clasificación P60, indica que la probeta ha superado el ensayo preliminar y que la penetración del fuego no ocurre al cabo de 1 hora. Tabla 2.2 Anotación para resultados de ensayo de penetración. Tiempo de penetración Código Mayor de 1 hora A Mayor de ½ hora B Menor de ½ hora C Fallas de ensayo previo D Aunque la clasificación anterior se ha introducido como norma British Standard, las notaciones de normas anteriores para clasificación se usan todavía. Se usa un prefijo Ext F o Ext S para denotar el ensayo plano o inclinado, respectivamente, seguido de dos letras que denotan los resultados del ensayo de penetración y del ensayo de expansión de la llama. La letra final indica la 27 Metodología extensión del goteo en la parte baja de la probeta. La aplicación del PREV en estructuras de tejado debería, en general, ser al menos Ext SAA o Ext FAA. 28 Resultados y discusiones CAPITULO III RESULTADOS Y DISCUSIONES De acuerdo a la metodología planteada en el capítulo anterior, la mezcla de solventes y unicel que dio como resultado una mejor consistencia al producto final fue la de 50 % acetona, 50 % gasolina bajo la relación de 15 gramos unicel/80 ml solvente; a esta mezcla del aglutinante se le agrego 4 gramos de tetra pak, mezclado por alrededor de dos minutos. En las figuras siguientes, se muestra como se da el proceso de elaboración del aglutinante y de la preparación del tetra pak para elaborar el producto final. Figura 3.1 Materiales utilizados al inicio del proceso Como parte inicial del proceso se disminuyó el tamaño del unicel y tetra pak, se procedió a pesar los materiales como se muestra en la figura 3.2. 29 Resultados y discusiones Figura 3.2 Pesado de materiales unicel y tetra pak Una vez pesado los materiales, se procedió a preparar la mezcla de solventes que previamente se había realizado de acuerdo a lo mencionado en el capítulo anterior. En la figura 3.3 y 3.4 se muestran el proceso de la mezcla de los solventes y la elaboración del aglutinante de unicel. Figura 3.3 Elaboración de la mezcla de acetona - gasolina 30 Resultados y discusiones Figura 3.4 Mezclado del unicel y el solvente para el aglutinante El aglutinante toma una consistencia similar al pegamento UHU, este se mezcla con el material de tetra pak como se muestra en la figura 3.5 y se vacía en el molde del producto final. Figura 3.5 Vaciado de la mezcla aglutinante y tetra pak 31 Resultados y discusiones El producto final se muestra en la Figura siguiente, este se deja secar por espacio de 24 horas para su acabado posterior, las medidas de la placa son 15 cm x 10 cm x 1 cm de grosor. Figura 3.6 Secado del producto final Pruebas realizadas bajo el estándar de la BS Figura 3.7 Material utilizado para prueba de inflamabilidad 32 Resultados y discusiones Figura 3.8 El mechero se colocó a una distancia de 300 mm, temperatura de la placa de 27 °C Figura 3.9 Se tomó la temperatura y se registró + 160° C en la flama y en la placa 27° C 33 Resultados y discusiones Figura 3.10 El mechero se colocó a una distancia de 200 mm de la placa se registró una temperatura de cara a la radiación de 34 °C y cara contraria 31 °C Figura 3.11 El mechero se colocó a una distancia de 100 mm de la placa se registró una temperatura de cara a la radiación de 41 °C y cara contraria 33 °C 34 Resultados y discusiones Figura 3.12 El mechero se colocó a una distancia de 20 mm de la placa se registró una temperatura de cara a la radiación de 70 °C y cara contraria 43 °C Figura 3.13 Se colocó la placa directamente a la flama y en 8 segundos se inflamo el material 35 Resultados y discusiones Tabla 3.1Resultados de la prueba BS realizadas PRUEBA DISTANCIA (mm) RESULTADOS Extensión Tiempo de de ignición penetración 1 300 mm P60 Ext F A 2 200 mm P60 Ext F A 3 100 mm P60 Ext F A 4 20 mm P60 Ext F A 5 0 P1 Ext F C Ensayo plano (Ext F) Se observó que en las primeras 4 pruebas no hubo ignición, ni fallas en la prueba 5 si hubo ignición, el material goteo, se observó humo u hollín en la combustión 36 Conclusiones CONCLUSIONES Como resultado de las pruebas realizadas, se concluye que el producto realizado puede ser utilizado en la construcción, ya que los materiales base pueden conseguirse fácilmente por ser desechos o basura, que se utilizan y tiran continuamente por cantidades muy grandes, además que se puede ayudar a evitar el vertido de estos materiales al medio ambiente. De acuerdo a los objetivos planteados se encontró los materiales y solventes adecuados para el proceso de reciclaje del tetra pak y unicel para convertirlo en material de construcción Se considera viable el uso del material propuesto por que de acuerdo a las pruebas realizadas se determinó que si se puede utilizar en la construcción ya que ofrece un grado de resistencia al fuego y porque sus costos no son muy altos. 37 Conclusiones BIBLIOGRAFÍA Austin, G. Manual de procesos químicos en la industria. México: Mc Graw Hill. Baumol, W. y W Oates. (1994). The Theory of Environmental Policy. Cambridge University Press, 2a, ed. Bernal A. Planta Reciclaje Tetra pak. Consultado el 28 de noviembre de 2012 en http://www.tupatrocinio.cfm/proyecto/71746110092149564957535351704567.html Casey. P, J. (19991). Pulpa y Papel; química y tecnología química. México: Limusa. Craighill, A y J. Powell, 1996. Lifecycle assessment and economic evaluation of recycling: a case study. Resources, Conservation and Recycling No. 17. Miravete, A. (2000). Los nuevos materiales en la construcción. España: Reverté. Othmer, K. Enciclopedia de la ingeniería química. Pearce, D.W y J. Mewcombe, (1998). Corporate Sustainability. Application of Green Accounting to Unilever. CSERGE. University College London. Portal de textos científicos (2005) Reciclado del poliestireno expandido. Consultado el 3 de diciembre de 2012 en http://www.textoscientíficos.com/polímeros/poliestireno/reciclado. Portal fundación PRO Humana (2010). Los interesantes usos del tetra pak reciclado. Sedesol. (1993). Manejo y reciclaje de los residuos de envases y embalajes. Serie Monografías No. 4, México. 38