Trabajo Diplomatura - Pàgina inicial de UPCommons

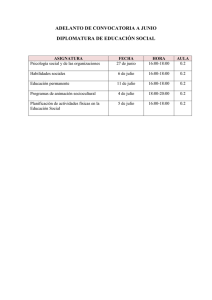

Anuncio