1. INTRODUCCIÓN

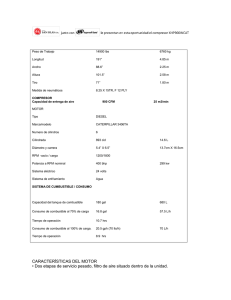

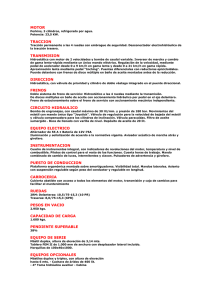

Anuncio