Impresión Serigráfica con las Tintas de Colores Planos

Anuncio

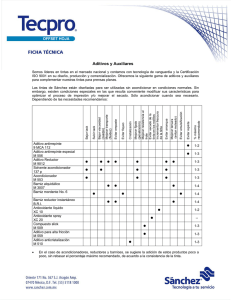

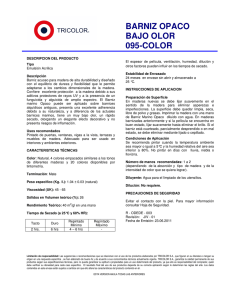

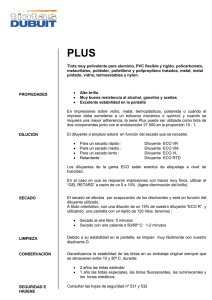

3 Boletín de Instrucciones 3.12 Marzo 1998 Impresión Serigráfica con las Tintas de Colores Planos Scotchcal™ Serie 1900 Las tintas de serigrafía Scotchcal™ Serie 1900 se utilizan sobre las láminas Controltac™ Plus y Scotchcal™ Plus de 3M para la fabricación de atractivos gráficos, emblemas y logotipos. Estas tintas ofrecen una buena resistencia al exterior y mantienen el color de forma excelente. SEGURIDAD E HIGIENE Lea las advertencias que sobre seguridad e higiene se especifican en las etiquetas y Hojas de Datos de Seguridad Tintas Opacas Scotchcal™ 1902 1903 1905 1910 1912 1913 1914 1916 1918 1924 1927 Amarillo Rojizo Blanco Negro Entonador Amarillo Verdoso Naranja Rojizo Verde Oscuro Azul Rojo Verde Claro Azul Violeta de los productos a los que hace referencia este boletín. Para más información relativa a los productos de 3M consulte al Servicio Técnico del Departamento de Grafismos Comerciales.. GAMA DE PRODUCTOS Las tintas de la Serie 1900 forman parte de un Sistema de Materiales Compatibles (SMC) e incluyen los siguientes productos. Tintas Transparentes Scotchlite™ 1973 1974 1975 1976 1977 1981 1982 1983 1985 1986 1987 1989 Naranja Verde Rojo Azul Magenta Negro Amarillo Marrón Castaño Cian Azul Violeta Amarillo Limón Barnices, Diluyentes y Cintas de Aplicación Barnices 1920DR Barniz Brillo 1930 Barniz Mate 1932 1933 1937 1952 1967 1970 1971 1972 1986 1987 Amarillo Limón Naranja Rojo Violeta Amarillo (Transparente) Magenta Azul Rojizo Rojo Amarillo Verdoso (Transparente) Cian Azul Violeta PREPARACIÓN DEL MATERIAL Acondicionamiento del Material Para obtener mejores resultados es necesario dejar las hojas estabilizarse bajo las condiciones de humedad y temperatura del taller antes de comenzar una tirada. El barniz 1930 tiene una garantía máxima de 3 años. Diluyentes seleccionados de la Serie CGS CGS-10 Secado muy rápido CGS-30 Secado rápido para tintas y barniz CGS-50 Secado lento para tintas y barniz CGS-80 Secado ultralento para tintas y barniz NOTA: A mayor número de CGS, más lenta es la velocidad de evaporación Cintas de Aplicación SCPM -19 Cinta de Preenmascarado SCPS-100 Cinta de Preespaciado Tintas Metálicas Cualquier variación significativa entre las condiciones ambientales del almacén y del taller, o entre las condiciones del taller desde que se inicia hasta que se acaba una tirada, puede producir que las hojas se curven o que haya pérdidas de registro en la impresión. Se deberá evitar el apilar las hojas cortadas, incluso cuando la humedad del taller esté controlada, debido a que la presión del apilamiento produce una desigual absorción o pérdida de humedad, provocando así la ondulación o curvatura de los bordes de las hojas. El colocar las hojas en un secador de bandeja una por una, con el papel protector hacia arriba, o dos hojas dispuestas cara con cara durante toda una noche en el taller tenderá a estabilizarlas. 1960 Aluminio Grano Pequeño 1961 Aluminio Grano Medio Boletín de Instrucciones 3.12 Página 1 de 5 El almacenamiento adecuado del material tiene una gran importancia cuando se va a imprimir con registros muy precisos o grafismos multicolores. fijar la lámina. Antes de la impresión, elimine el polvo o cualquier sustancia extraña de la malla, la pantalla y de cada lámina. CORTE DE LAS HOJAS Si es posible, todas las hojas que van a ser serigrafiadas deberán cortarse del rollo en la misma dirección. En líneas generales, una buena regla a seguir es cortar las hojas con la dimensión más larga paralela a las marcas impresas en el papel protector. LAVADO DE LA PANTALLA Utilice un disolvente disponible comercialmente. La limpieza de las tintas y barnices de las pantallas se puede llevar a cabo también los disolventes CGS 50, CGS 80 ó MEK (Métil, Ëtil Cetona). PRECAUCIÓN: Cuando utilice disolventes para limpiar, es esencial que se adopten las medidas de precaución para su manipulado. recomendadas por el fabricante del disolvente Si fueran necesarios registros muy precisos en una dirección, y siempre que lo permita el tamaño de la hoja, ésta se deberá cortar de forma que la dimensión crítica sea paralela a las marcas del papel protector ALMACÉN Las tintas, el entonador y el barniz se deberán almacenar a una temperatura entre 21°C y 32°C y deberán utilizarse en el periodo de un año a partir de su fecha de adquisición. Las tintas metálicas ya diluidas no deberán ser almacenadas durante más de 3-5 días. No se recomienda el almacenaje debido a que los granos de aluminio pueden reaccionar con la humedad y producir gases hidrogenados SERIGRAFÍA Pantalla 90 Hilos por cm Los sistemas directo, indirecto o capilar de cliché están recomendados para las tintas 1900 Con una pantalla más fina de 90 hilos/cm disminuirá la saturación del color respecto a una pantalla más gruesa y se puede llegar a producir una reducción significativa de la durabilidad y opacidad. MARCO DE LA PANTALLA Utilice un bastidor metálico suficientemente grande para dejar una distancia de 15 a 25 cm entre el bastidor y la zona a imprimir. La malla deberá estar uniformemente tensa y sujeta sobre el bastidor. CLICHÉ Se puede utilizar cualquier tipo de lámina o material fotosensible que sea resistente a las acetonas y a los disolventes fuertes. RASQUETA Utilice una rasqueta afilada, de uretano (medio o duro). La rasqueta deberá ser lo suficientemente larga para cubrir completamente la anchura de la zona a imprimir con un sobrante superior a 5 cm en cada extremo. MÉTODO DE SERIGRAFÍA Para obtener una impresión uniforme, se recomienda el método de serigrafía "fuera de contacto". Posicione la lámina bajo la pantalla y manténgala en su lugar mediante vacío. No utilice adhesivos aerosoles para OBSTRUCCIÓN DE LA PANTALLA Si la pantalla se obstruyera o retuviera tinta seca, se puede limpiar lavándola con el disolvente Scotchcal CGS-80. No utilice ningún producto en spray/aerosol para estos casos. MEZCLA DE TINTAS Las tintas deberán mezclarse antes de retirarlas del envase original. Se recomienda que las tintas sean mezcladas con una mezcladora de gran velocidad. Se deberán diluir según sea necesario y mezclar durante otros cinco minutos antes de su uso. PODER DE CUBRICIÓN El poder de cubrición de las tintas diluidas variará según la pantalla utilizada; no obstante, se puede esperar una cobertura de 30 - 40 metros cuadrados por litro con una pantalla 90/100T. El barniz protector, una vez diluido, tiene una cobertura de 60 metros cuadrados por litro con una pantalla de 90T. Utilizar una cantidad inferior de barniz que la recomendada puede ocasionar una disminución de la durabilidad del grafismo. ENTONADO Y MATIZADO DE LAS TINTAS Los colores se podrán matizar utilizando tinta blanca 1903 y entonar empleando el entonador 1910. Al entonar los colores opacos de la serie 1900, la cantidad de entonador 1910 a utilizar no deberá ser superior al 50% en peso del total de la mezcla. Los colores transparentes de la serie 1900 (1952 y 1972) no se deberán entonar o matizar empleando más del 50% en peso de blanco 1903 o entonador 1910. Del mismo modo, no utilice más del 50% en peso de cualquier combinación de 1903/1910 para la formulación de un color transparente. El uso del barniz 1920DR como entonador no está recomendado. Las tintas 1914, 1916 y 1970 son semi-transparentes y normalmente se emplean para entonar o mezclarlas con otros colores para producir matices. Cuando se utilizan Boletín de Instrucciones 3.12 Página 2 de 5 sin mezclar o en tonos oscuros, pueden ser necesarias dos pasadas de impresión o cambiar a una pantalla más gruesa para conseguir opacidad. FORMULACIÓN DE TINTAS METÁLICAS Los colores metálicos oro y plata se obtienen a partir de las pastas metálicas. A mayor tamaño de grano, mayor viveza se dará a la tinta. Las tintas que deben usarse para conseguir los colores metálicos oro y plata son los amarillos transparentes 1952 y 1972 junto con rojos (1918, 1937 y 1971), azules (1916, 1927 y 1970), verde (1914) y negro (1905). Mezcla de las Tintas Metálicas Oro Las pastas recomendadas son la 1960 y 1961. Estas pastas se pueden añadir hasta un 12% ( un 8% cuando se vaya a imprimir sobre la lámina Controltac™ 190) en peso antes de diluir a la viscosidad de impresión en una formulación de tinta. Las tintas amarillas transparentes 1952 y/o 1972 se utilizan para obtener el color oro. Otros colores oro pueden conseguirse a gusto del cliente añadiendo tintas rojas (1918, 1937 y 1971), azules (1916, 1927 y 1970), verde (1914) y negra (1905). La adición de tintas rojas, azules, verdes y negra (en total) no deberá exceder el 15% de la formulación de la tinta. La tinta se puede entonar hasta un 50% con el entonador 1910. Plata Para obtener un color plata, se añade la pasta 1960 ó 1961, Estas pastas se pueden añadir hasta un 12% ( un 8% cuando se vaya a imprimir sobre la lámina Controltac™ 190) en peso entonador 1910. Los colores plateados se pueden conseguir a gusto del cliente añadiendo tintas rojas (1918, 1937 y 1971), azules (1916, 1927 y 1970), verde (1914) y negra (1905). La adición de tintas rojas, azules, verdes y negra (en total) no deberá exceder el 15% de la formulación de la tinta. Procedimiento para la mezcla de los colores Plata y Oro Añadir todas las tintas junto al entonador en un recipiente apropiado, mezclar bien. Añadir la pasta metálica, mezclar con una mezcladora. No utilizar una batidora con cuchillas. Si se utiliza una mezcladora de este tipo se puede romper el grano. Diluir la tinta a la viscosidad de impresión (30-35 segundos en una copa Zahn número 5) con CGS-30, CGS-50 ó CGS-80. Utilizar inmediatamente. Mezclar la tinta justo antes de su uso. Impresión de Tintas Metálicas Utilizar un cliché indirecto grueso (30 micras) o múltiples capas de emulsión directa en el lado de impresión para asegurar una alta resolución y definición de la imagen. Para mantener los pigmentos en suspensión, mezclar frecuentemente antes y durante el proceso de impresión. Utilizar una rasqueta con dureza de 65 a 70. Una presión ligeramente superior de la rasqueta puede dar mejores resultados. Los mejores resultados se verán con una pantalla de 90 hilos de lineatura o similar. La abertura de la malla no debería ser inferior a 80 micras. Las tintas metálicas ya diluidas no deberán ser almacenadas durante más de 3-5 días. No se recomienda el almacenaje debido a que los granos de aluminio pueden reaccionar con la humedad y producir gases hidrogenados. Procedimiento para el barnizado de Tintas Metálicas La capa de barniz 1920 debe ser uniforme. Se recomienda utilizar una pantalla de 77 hilos. ADHESIÓN DE LA TINTA Las tintas y los barnices protectores de la Serie 1900 están fabricados para proporcionar una máxima adherencia a las láminas Controltac™ Plus Scotchcal™ Plus y Scotchlite™ Plus; no obstante, en ocasiones la adhesión de la tinta puede disminuir debido a variables dentro del taller o a un error en el proceso. Para reducir al mínimo la pérdida de tiempo si aparece un problema, se recomienda comprobar la adhesión de la tinta en cada trabajo al comienzo de la tirada. Se recomienda utilizar la cinta Scotch Brand Tape 610 para las pruebas de adherencia de la tinta. SECADO DE LAS TINTAS Condiciones de Secado Secar las tintas de la Serie 1900 y el barniz durante un mínimo de 25-30 segundos a 60-70°C. Utilice tiras de control de temperatura y compruebe cada una de las secciones del túnel por separado. El secado al aire no está recomendado. Si se imprime sobre la lámina Controltac™ 190 éste tipo de secado no está garantizado. Esta lámina requiere de un secado en túnel. Pruebas de Secado Un secado insuficiente puede dar como resultado una calidad de impresión deficiente. Por tanto, es importante llevar a cabo pruebas de secado al iniciarse la impresión. Se recomienda seguir los procedimientos indicados a continuación para determinar si el secado es el adecuado. Boletín de Instrucciones 3.12 Página 3 de 5 1. Esta prueba se emplea para establecer las condiciones de secado en túnel y el grado aproximado de secado. A. Ponga dos zonas serigrafiadas cara con cara. B. Aproxímelas a su oído y separe las hojas. C. Si la zona impresa se ha secado adecuadamente, se escuchará un sonido ligero o apenas perceptible. Si no está suficientemente seca se escuchará un "crujido". Cuando más fuerte sea este sonido tanto mayor será la cantidad de secado adicional necesaria. 2. Esta prueba se empleará para determinar definitivamente si se ha producido un secado adecuado. A. Tome varias hojas impresas y colóquelas bajo una pila de láminas de 30 cm o bajo un peso de 135 gr/cm2. B. Al cabo de diez minutos, separe las hojas y compruebe la calidad de la impresión. C. Si se observan marcas o impresiones superficiales importantes será necesario un mayor secado. Para un túnel de secado, se tendrá que elevar la temperatura o reducir la velocidad de la cinta transportadora. 3. Si los rótulos se van a preenmascarar, se deberán preenmascarar varias hojas, apilarlas y comprobar la adhesión empleando el procedimiento 2 anterior. Condiciones de secado del barniz Las condiciones de secado en túnel recomendadas para el barniz protector son de un mínimo de 25-30 segundos a 60-70°C. Utilizar tiras de control de temperatura para comprobar la temperatura del túnel de secado. No se recomienda el secado al aire del barniz protector. Las mismas variables que influyen en el secado de la tinta, afectan también al secado del barniz. Un secado insuficiente da por resultado marcas o importantes deterioros superficiales. Las pruebas de secado indicadas para las tintas se deberán emplear para comprobar el secado adecuado del barniz. Si las pruebas de secado indican que éste es insuficiente, las hojas impresas deberán estar más tiempo en el túnel, a mayores temperaturas o ambas cosas a la vez. NOTA: Si apareciesen burbujas sobre las láminas Controltac se deberá reducir la temperatura del túnel. Si el secado a esta temperatura más baja no es el adecuado, se deberá reducir la velocidad de la cinta transportadora. Espesor Para obtener la duración indicada, el espesor del barniz protector después del secado deberá tener un valor mínimo de 0.006 mm sobre las zonas impresas. Compruebe el espesor como se indica a continuación con un calibre micrométrico. PREPARACIÓN DEL BARNIZ PROTECTOR 1. Aplique una cinta de enmascarar sensible a la presión en el centro y a todo lo largo de la lámina. Aplique el barniz protector, retire la cinta y deje secar completamente. 2. Mida el espesor de la capa de barniz haciendo una lectura del calibre en el punto (1), adyacente a la zona cubierta por la cinta, y después, dentro de la zona donde se aplicó la cinta, punto (2) sobre la lámina. 3. La diferencia entre estas dos lecturas será el espesor de la capa de barniz protector una vez seco. Disolución del Barniz Protector Barniz Diluyente CGS-30, CGS-50, CGS80 Viscosidad Brillo 1920DR / Mate 1930 Añadir de 1 a 5 partes de barniz por volumen 500-800 Centipoises (aproximadamente 30 segundos en una copa 5 Zahn) Aplicación del Barniz Protector Para obtener el espesor de barniz indicado, se deberán seguir los procedimientos detallados a continuación: 1. Diluya según se recomienda en la tabla. 2. Aplique mediante serigrafía como se indica a continuación. Serigrafía Aplique el barniz protector a través de una pantalla de 77 hilos/cm o equivalente utilizando primero una pasada de relleno seguida de la definitiva pasada de impresión. Boletín de Instrucciones 3.12 Página 4 de 5 PRE-ESPACIADO / PRE-ENMASCARADO Después que los emblemas estén completamente secos, se deberán preenmascarar con la cinta de aplicación Scotchcal™ SCPM-19 y preespaciado con la cinta SCPS100. Para una información más detallada, consultar el Boletín de Instrucciones 4.3. EMBALAJE Las tintas y el barniz deberán estar completamente secos antes de su empaquetado. No es necesario el empleo de un papel protector o siliconado a menos que: 1. 2. El papel protector haya sido impreso Se haya realizado un montaje En el caso de que ambos lados de un sustrato estén impresos, las hojas protectoras deberán colocarse por el lado siliconado contra la cara impresa. ALMACÉN DE LÁMINAS SERIGRAFIADAS Los grafismos impresos se deberán almacenar planos o enrollados con un diámetro superior a 13 cm, con la cara impresa hacia fuera, en una zona limpia, sin excesiva humedad y libre de la luz solar directa, a una temperatura ambiente de 30° o inferior. Los grafismos se pueden almacenar durante un año antes de su aplicación definitiva. Productos no 3M 3M no se hace responsable de los daños o perjuicios que surjan del empleo de un producto que no sea de su fabricación. Donde se haga referencia a un producto comercial de otro fabricante distinto a 3M, será responsabilidad del usuario conocer y seguir las medidas de precaución y seguridad para su uso indicadas por dicho fabricante. Aviso Importante al Comprador 3M España no será en ningún caso responsable de los daños de cualquier naturaleza que pudieran derivarse de una inadecuada utilización del producto. Antes de emplearlo el usuario debe determinar si el producto es o no adecuado al uso a que se le destina, asumiendo todo riesgo y la responsabilidad que puedan derivarse de su empleo. DOCUMENTACIÓN TÉCNICA RELACIONADA A continuación se indica la Documentación Técnica de 3M relacionada que puede resultar de interés: Materia Boletín de Producto Diseño del Marcaje Preparación trabajos de cuatricromías Serigrafía con tintas 1900 Ranurado y Corte Preespaciado y Preenmascarado Preparación de la Superficie Almacén, Mantenimiento y Retirada Aplicación Boletín de Instrucciones 2.1 1900 1.1 3.11, 3.12 4.1 4.3 5.12, 5.2, 5.12 6.5, 6.6 5.4, 5.5, 5.6, 5.12 ASISTENCIA TÉCNICA Para cualquier consulta relacionada con los productos a los que hace referencia este Boletín contactar con el representante del Servicio Técnico del Departamento de Grafismos Comerciales. Si se prueba que un producto es defectuoso por material o por fabricación en el momento de la venta, o no cumple durante el período de garantía las propiedades incluidas en el Boletín Técnico que se le define, la única responsabilidad de 3M España consistirá en reponer al comprador la cantidad de producto que se muestre defectuosa. 3M no asume responsabilidad alguna por cualquier coste adicional tales como costes de fabricación, retirada o de reaplicación de los grafismos. Si el comprador ofrece a su cliente una garantía, expresa o implícita, o una compensación que difiera de las establecidas en este Documento, será el comprador el que asuma toda responsabilidad por cualquier pérdida, coste y gasto que surja de la garantía adicional a la de 3M establecida por el comprador. Esta estipulación no puede ser alterada sino mediante acuerdo firmado por representantes autorizados del comprador y de 3M España. Boletín de Instrucciones 3.12 Página 5 de 5