2ª Sesión: 3 horas LA CERÁMICA COMO TECNOLOGÍAS PARA LA

Anuncio

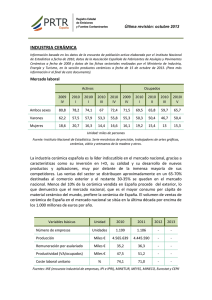

Xavier Elias 1 2ª Sesión: 3 horas LA CERÁMICA COMO TECNOLOGÍAS PARA LA VALORIZACIÓN DE RESIDUOS Índice PROPIEDADES GENERALES DE LOS MATERIALES CERÁMICOS .............. 2 CLASIFICACIÓN DE LOS MATERIALES............................................................. 2 LAS DIVISIONES BÁSICAS DE LOS MATERIALES EN INGENIERÍA . .................................... 3 ENLACES Y PROPIEDADES ........................................................................................... 4 LOS MATERIALES Y LA CERÁMICA .................................................................. 5 INTRODUCCIÓN A LA TECNOLOGÍA CERÁMICA............................................ 6 EL PROCESO DE CERAMIZACIÓN ...................................................................... 7 DENSIFICACIÓN.................................................................................................... 8 CERAMIZACIÓN Y ENCAPSULACIÓN ............................................................... 9 CERÁMICAS, VIDRIOS Y CEMENTOS . 1 CERÁMICAS .................................................... 10 CERÁMICAS, VIDRIOS Y CEMENTOS . 2 VIDRIOS .......................................................... 11 CERÁMICAS, VIDRIOS Y CEMENTOS . 3 CEMENTOS ...................................................... 12 CERÁMICA Y GRADO DE CRISTALINIDAD..................................................... 13 INSTALACIONES PRODUCTORAS Y PRODUCTOS........................................ 14 LA INSTALACIÓN DE CERAMIZACIÓN ........................................................... 14 INSTALACIÓN DE, VITRIFICACIÓN........................................................................ 15 INSTALACIÓN DE SINTERIZACIÓN ................................................................. 16 TIPOS DE CERÁMICAS Y MATERIAS PRIMAS ................................................ 17 TIPOS DE CERÁMICAS Y MATERIAS PRIMAS ................................................ 18 SOSTENIBILIDAD DE LOS MATERIALES CERÁMICOS .................................................... 19 INCIDENCIA DE LA ENERGÍA EN LOS PRODUCTOS CERÁMICOS............... 20 MATERIAS PRIMAS USADAS EN LA INDUSTRIA CERÁMICA .................... 21 COMPOSICIÓN QUÍMICA/MINERALÓGICA DE LA ARCILLA ........................................... 21 LAS IMPUREZAS EN LAS ARCILLAS................................................................ 22 RESIDUOS COMPATIBLES CON LA MATERIAS PRIMAS CERÁMICAS ....... 23 PROCESO DE FABRICACIÓN CERÁMICO E IMPACTOS ASOCIADOS...... 24 IMPACTO AMBIENTAL DE LA INDUSTRIA CERÁMICA ................................ 24 IMPACTO AMBIENTAL DE LA INDUSTRIA DEL VIDRIO............................... 25 IMPACTO AMBIENTAL DE LA INDUSTRIA DEL CEMENTO.......................... 26 PROPIEDADES BÁSICAS DE LOS CERÁMICOS .............................................. 27 POROSIDAD Y CONDUCTIVIDAD TÉRMICA................................................... 27 DENSIDAD Y COMPORTAMIENTO TÉRMICO................................................. 28 NOCIÓN DE GRESIFICACIÓN ............................................................................ 29 La cerámica como tecnología para la valorización 2 PROPIEDADES GENERALES DE LOS MATERIALES CERÁMICOS CLASIFICACIÓN DE LOS MATERIALES Hoy en día la ciencia de los materiales constituye una sólida asignatura sobre la que se asienta buena parte del desarrollo de la tecnología. Un descubrimiento científico suele tardar muchos años, a veces siglos en llevarse a la práctica, si no se desarrolla el material que puede hacer realidad la puesta en servicio del fenómeno. Un ejemplo bien patente lo constituyen los materiales, por cierto cerámicos, superconductores. Estos están llamados a transformar la vida de nuestros hijos ya que permiten transportar la energía eléctrica sin padecer el efecto Joule. El fenómeno de la superconductividad fue descubierto hace mas de cien años pero hasta hoy todavía no se han conseguidos materiales eficientes a temperatura ambiente. Los materiales son los ingredientes de los edificios, vehículos, herramientas, maquinaria y un sinfín de objetos que el ser humano ha usado desde su creación y a medida que ha progresado en su calidad de vida la mejora ha venido pareja el descubrimiento y uso de materiales con unas mayores prestaciones que permiten un mayor grado de especialización y sofisticación. De esta manera se podría definir la esencia de la ingeniería de los materiales como aquella ciencia que pretende entender, en primer lugar, la aplicación de los materiales, luego establecer las características de un material ideal y, por último, alcanzar el optimo, escogiendo las mejores materias primas disponibles para producir un componente mas económico y seguro. En una clasificación primitiva los materiales se diferencian por su naturaleza orgánica e inorgánica. Obviamente la cerámica pertenece a este último grupo. No obstante salta a la vista que esta clasificación no es correcta puesto que, por ejemplo, cataloga en un mismo grupo los metales que los cerámicos cuando sus aplicaciones y propiedades son muy diferentes, principalmente debido a su estructura interna. Por último existe un factor en la ciencia de los materiales que no ha sido valorado hasta fechas muy recientes y es el parámetro ambiental. En las escuelas de ingeniería convencionales se describe las aplicaciones que debe poseer una determinada aleación para ser utilizada, por poner un ejemplo, como eje de transmisión. Cuando la máquina, una vez transcurrido su ciclo de uso, llega al fin de su vida se debe recuperar y, si el diseñador no ha tenido en cuenta este parámetro el reciclaje es poco menos que imposible. Un ejemplo bien usual es la hojalata, mezcla de acero y estaño, usada para fabricar láminas metálicas para la preservación de los alimentos (Para ser más exacto, la lámina se obtiene estañando una chapa de acero, sin embargo el resultado es el mismo). Cuando el envase deviene residuo y se echa al horno de fusión para obtener un nuevo acero se produce una migración del estaño hacia el interior de la estructura del acero que invalida sus típicas propiedades. Xavier Elias 3 LAS DIVISIONES BÁSICAS DE LOS MATERIALES EN INGENIERÍA. Los materiales disponibles en ingeniería son diversos y se distinguen fundamentalmente por su composición química, estado (sólido, líquido y gaseoso), estructura (cristalina, amorfa), sus diferentes fases, impurezas y distribución de estos componentes. La clasificación más usual de los materiales distingue los metales y sus aleaciones, los polímeros orgánicos y las cerámicas y vidrios. Éstos tres se consideran materiales ‘puros’. Dentro de la ciencia de los materiales, la cerámica ha ido adquiriendo mayor importancia día a día hasta convertirse en uno de estos tres componentes básicos que en la actualidad reconoce la comunidad internacional. Las diferencias en las características de cada grupo tienen su origen en diferencias básicas que hay en el enlace entre átomos y grupos de átomos. Los metales (acero, cobre, hierro fundido, etc.) se basan en una red cristalina regular de un elemento metálico, en la cual pueden mezclarse cantidades variables de uno o más metales diferentes o otros compuestos (aleaciones). El enlace metálico se caracteriza por no fijar los electrones a ningún átomo en concreto, de donde se deriva su buena conductividad eléctrica y térmica. Las propiedades más destacadas de estos materiales son: densidad relativamente elevada, resistencia mecánica elevada, rigidez elevada, buena ductilidad y estabilidad química de media a baja. Los polímeros se basan en macromoléculas orgánicas resultado de la polimerización de uno o más monómeros. Desde el punto de vista de los materiales el polímero tiene pocas aplicaciones prácticas puesto que carece de resistencia mecánica y poca estabilidad química. Por ello es preciso adicionarle otros componentes. Así la mezcla de polímeros con aditivos recibe el nombre genérico de plásticos. Los aditivos pueden ser de diversa naturaleza: estabilizantes (para reducir el efecto de degradación que ejerce la radiación solar), plastificantes (como los ftalatos, en el caso del PVC blando, para poder ser conformado), colorantes, etc. La cerámica como tecnología para la valorización 4 ENLACES Y PROPIEDADES Los enlaces que configuran las macromoléculas son de tipo covalente, lo que no facilita la conducción eléctrica ni térmica. Los materiales basados en polímeros incluyen los plásticos, los elastómeros y muchos de los componentes de los materiales compuestos (la mayoría de matrices y algunas fibras). Las propiedades más destacadas son: densidad baja, resistencia mecánica baja, rigidez baja o muy baja, buena ductilidad (salvo los termoestables y elastómeros), conductividad eléctrica y térmica muy bajas (salvo excepciones) y estabilidad química elevada. Las cerámicas se basan en compuestos químicos de composición fija, formados por óxidos metálicos y no metálicos. Tienen una gran variedad de composiciones químicas que se refleja en una gran diversidad de estructuras cristalinas. Las propiedades más destacadas son: densidad relativamente baja, resistencia mecánica moderadamente elevada, rigidez muy elevada, gran fragilidad, conductividad eléctrica y térmica bajas y estabilidad química muy elevada. Propiedad Densidad Resistencia mecánica Rigidez Ductilidad Conductividad (Eléctrica y térmica) Estabilidad química Metales 1,75 – 9,00 Mg/m 50 – 2500 MPa 40 – 240 GPa Buena Elevada Media o baja Polímeros 3 0,85 – 2,20 Mg/m 1 – 100 MPa 0,001 – 10 GPa Buena Muy baja Elevada Cerámicas 3 2,20 – 5,60 Mg/m3 50 – 850 MPa 60 – 460 GPa Fragilidad Baja Muy elevada Desde el punto de vista ambiental, y en particular del reciclaje de residuos para la fabricación de materiales para la construcción, u otros productos similares, el factor mas sobresaliente es la lixiviación. Esta se define como la facilidad de arrastre de los constituyentes por la acción del agua. Es evidente que ello guarda una relación directa con la naturaleza del enlace molecular. Cuanto mas sólido sea el enlace, menor riesgo de lixiviación. Así, en general, los enlaces covalentes son mucho mas resistentes que los iónicos. Los vidrios no son una excepción, por lo que hace referencia a los enlaces. Mientras que un vidrio vulgar, es fácilmente atacable por el agua acidulada, un esmalte cerámico es prácticamente inatacable. Xavier Elias 5 LOS MATERIALES Y LA CERÁMICA En el campo de la cerámica, se pueden distinguir: q Las cerámicas y los vidrios como materiales individuales. q Los composites formados por matriz plástica y refuerzo de fibra de vidrio (cascos de buques y depósitos de poliester), matriz cerámica y refuerzo metálico (como los nuevos elementos electrónicos, resistencias eléctricas,...), etc. Tal es el desarrollo de las cerámicas en los últimos años que, en la actualidad, no es posible citar una sola tecnología puntera que no avance gracias a la incorporación de cerámicas avanzadas. Los materiales cerámicos han ido adquiriendo preponderancia con el tiempo a medida que se han requerido prestaciones mas sofisticadas. Así se pueden citar: § Cerámicas resistentes a altas temperaturas. A elevadas temperaturas, a partir de los 600 ºC, los aceros convencionales y las aleaciones difícilmente resisten las solicitaciones mecánicas en aplicaciones como bolas para rodamientos, ejes, válvulas, juntas, etc. § Cerámicas refractarias. Como las empleadas para la fabricación de los álabes de turbinas, toberas para quemadores, piqueras para la salida de metales fundidos, etc. § Cerámicas aislantes: A elevadas temperatura. Sabido es que el aislamiento térmico se consigue a base de crear poros en cuyo interior queda aire ocluido. Los materiales que permiten fabricar aislantes aptos para soportar temperaturas superiores a los 1.600 ºC, son cerámicas muy especiales. § Vitrocerámicos: A los que cada día se les exige prestaciones mas elevadas como ser muy resistentes al choque térmico. Fabricación de muros cortina, materiales para el confinamiento de residuos de alta radioactividad, etc. § Cerámicas biocompatibles. Para el desarrollo de prótesis humanas. Algunas aleaciones metálicas y hormigones son tolerados (no crean rechazo) por el organismo pero no son biocompatibles. § Cerámicas de aplicación electrónica. Toda la que se utiliza para la fabricación de semiconductores, fibra óptica, etc. § Cerámicas superconductoras. Este es quizás la estrella de los futuros desarrollos de materiales cerámicos ya que permitirán la conducción de la electricidad sin sufrir el efecto Joule. La cerámica como tecnología para la valorización 6 INTRODUCCIÓN A LA TECNOLOGÍA CERÁMICA La arcilla esta formada por un conjunto de minerales complejos. Cuando se somete al calor éste provoca una creciente excitación de las estructuras cristalinas que se van transformando. La cocción es la última etapa del proceso cerámico y constituye una serie de procesos físico-químicos que se inician por reacciones en estado sólido. A medida que aumenta la temperatura comienza la formación de la fase líquida, como consecuencia del desmoronamiento de las estructuras cristalinas. Esta fase amorfa, que es líquida a estas temperaturas, es muy agresiva y conduce a un incremento de las reacciones. La fase líquida se va introduciendo en los intersticios de las micelas de arcilla y debido a la gran viscosidad, las va atrapando y englobando. Durante el proceso el aire queda ocluido dando lugar a poros. Los tipos de reacciones más destacadas que tienen lugar durante la cocción de las arcillas de interés cerámico son: - Reacciones de vitrificación, o formación de abundante fase líquida, que a la salida del horno será una fase amorfa que habrá integrado a los metales pesados presentes o, si el tamaño de grano del residuo es considerable, lo encapsulará. - Destilación de materiales orgánicos, esta propiedad se usa para la generación de porosidad a partir de residuos orgánicos. - Descomposición de los minerales arcillosos, es la parte fundamental, ya que sin la presencia de los minerales de arcilla no existiría el proceso cerámico. Todos estos minerales, al llegar a cierta temperatura rompen los enlaces del agua de constitución y se convierten en sustancias amorfas que, más adelante iniciaran la formación de fase líquida. - Descomposición de minerales no arcillosos, que casi siempre suelen estar presentes en la arcilla. Xavier Elias 7 EL PROCESO DE CERAMIZACIÓN La primera operación que debe llevarse a cabo es la trituración de la arcilla. Esta fase se realiza en molinos cuyo principio de funcionamiento depende de la naturaleza de la arcilla empleada. A la arcilla triturada se le añade agua, en la fase de amasado, para poner de manifiesto la propiedad fundamental de los minerales de arcilla: la plasticidad. Gracias a ella será posible conseguir la cohesión en "verde" (en húmedo). En la etapa siguiente, la extrusión o el prensado, se conforma el barro húmedo para conferirle la forma geométrica deseada. Seguidamente la pieza entra en el secador para extraerle el agua de amasado y, finalmente, está en condiciones de afrontar la etapa principal de la ceramización: la cocción que consiste en someter el producto a una temperatura creciente hasta que la viscosidad de la fase líquida cohesiona y rigidiza el conjunto. La cocción se desarrolla en hornos, continuos o intermitentes, que deben alcanzar, como mínimo la temperatura de 1.000 ºC. Desde el punto de vista cerámico, el material cocido puede definirse como un cuerpo complejo compuesto de: - Fases cristalinas, que ya existían en las materias primas y permanecen inalterables a lo largo del proceso. - Fase amorfa, desarrollada durante la cocción. Según la especie cerámica ésta fase puede oscilar de un 50% al 90%. - Fases recristalizadas, a partir del líquido. Depende de la naturaleza de la fase amorfa y de la velocidad de enfriamiento. La cerámica como tecnología para la valorización 8 DENSIFICACIÓN La etapa de densificación es, con propiedad, la esencia del proceso cerámico. En la cerámica convencional, entendiéndose esta como aquella cuya ceramización tiene lugar con la fase líquida como promotor, las partículas, próximas unas a otras gracias a la etapa de conformación, empiezan a tender unos puentes (reacciones en estado sólido), ayudadas por las fuerzas de tipo Van der Waals. (fase a de la figura). Mas tarde comienza la formación de la fase amorfa, líquida, aunque muy viscosa, a esta temperatura y aumenta la superficie de contacto entre las partículas. En la medida que el líquido se va introduciendo en los intersticios, aumenta la contracción puesto que se van rellenando los poros y se entra de lleno en la fase de densificación. La diferencia en el desarrollo de esta etapa de densificación es lo que cataloga las cerámicas, o los procesos de densificación en: § § § Sinterizaciones Ceramizaciones Fusiones o vitrificaciones. Desde el punto de vista de la tecnología cerámica como tecnología a la valorización de los residuos , las dos últimas son las más importantes. Xavier Elias 9 CERAMIZACIÓN Y ENCAPSULACIÓN Este es uno de los conceptos fundamentales ya que establece la frontera entre el futuro comportamiento de un residuo confinado en el seno de un medio receptor. En pocas palabras: si el residuo entra a formar parte íntima, química, del nuevo compuesto su futuro comportamiento será bueno, pero si el residuo es solo retenido físicamente, sin cambio de estructura morfológica y/o química quedará encapsulado y su futura evolución dependerá mas del medio donde se halle que de su propia estabilidad y resistencia. En el primer caso se hablará de ceramización (y verdadera inertización) mientras que en el segundo escenario se deberá hablar de encapsulación. Todas las reacciones en estado sólido, como las cerámicas, presentan una cinética de reacción extremadamente lenta. El factor capaz de acelerar el proceso es el tamaño de grano. Cuando más fino sea el grano mayor superficie especifica y mayor reaccionabilidad. Por el contrario un grano de tamaño suficientemente grande queda sin reaccionar. Cuando el objetivo perseguido es inertizar un residuo por causa de su toxicidad es preciso someterlo a una trituración fina. En este caso el residuo funde parcialmente y se integra en la matriz cerámica. Si el tamaño de grano es grosero, la partícula de residuo no interacciona con la matriz cerámica y queda, simplemente, encapsulado. En esta tesitura si sufre un impacto mecánico fuerte o es atacado por un agente químico potente, se rompe el velo de protección y la carga contaminante es liberada al exterior. Establecer la frontera donde el residuo se incorpora en la cerámica o queda encapsulado depende de otros factores, además de la distribución granulométrica, como, por ejemplo la reaccionabilidad de la arcilla y el propio residuo. Una frontera prudente seria un tamaño de 500 µm (0,5 mm.). Por encima de este tamaño el residuo queda encapsulado y por debajo se integra en la matriz cerámica. La cerámica como tecnología para la valorización 10 CERÁMICAS, VIDRIOS Y CEMENTOS. 1 CERÁMICAS Las cerámicas son materiales inorgánicos de mas o menos regular, unidos por enlaces iónicos o covalentes, constituidos por metales y no metales, que pueden tener una gran diversidad de estructuras cristalinas. Su nombre proviene del término griego “keramikos”, que significa “quemado”, dado que su proceso normal de obtención requiere un tratamiento térmico o, en términos cerámicos, una cocción a alta temperatura. Las cerámicas incluyen gran diversidad de materiales utilizados en una gran variedad de sectores: los productos estructurales derivados de la arcilla (ladrillos, baldosas, tejas, azulejos), las porcelanas (vajillas, sanitarios); las cerámicas refractarias y aislantes (revestimiento de hornos): las cerámicas abrasivas (para afilar herramientas); los vidrios (puertas, ventanas, claraboyas...) y las piezas especiales para cerámica técnica. Además, las cerámicas participan en la elaboración de materiales compuestos, ya sean fibras de refuerzo, como partículas o como materiales compuestos cerámica-cerámica. Cerámicas La definición de un material cerámico es siempre compleja y hay que recurrir a sus principales etapas de fabricación para facilitar la comprensión de la propia definición: EN CRUDO: La pasta cerámica, en crudo, puede definirse como un conglomerado de diversos minerales que se mantienen unidos gracias a las fuerzas de Van der Waals que genera la plasticidad durante las sucesivas fases de: trituración, amasado, conformado y secado. EN COCCIÓN: El calor suministrado durante esta fase provoca el desmoronamiento de la estructura cristalina de la mayoría de los minerales de arcilla y la aparición de una fase vítrea (amorfa), que a esta temperatura es líquida, que se va introduciendo en los intersticios existentes entre partículas. EN COCIDO: La cerámica está formada por un conjunto de minerales cristalinos no transformados (como acontece con el cuarzo en la cerámica estructural), otros que han recristalizado a partir de la fase vítrea, otros amorfos, poros de todo tipo y todos ellos aglomerados por la fase vítrea. Naturalmente se trata de una definición genérica que debe ajustarse a cada uno de los innumerables tipos y clases de materiales cerámicos. Xavier Elias 11 CERÁMICAS, VIDRIOS Y CEMENTOS. 2 VIDRIOS Los vidrios, en contraste con los materiales cerámicos cristalinos, abarcan una amplia gama de composición. La sílice fundida necesita de la adición de óxidos para trabajarla más fácilmente, con lo que, si se analizan estos aditivos, se encuentran: - Formadores de vidrio, o del retículo, como SiO2, B2O3, GeO2, etc. Modificadores del retículo o fundentes (en cantidades limitadas) como los óxidos de alcalinos y alcalinotérreos. Intermedios, o anfóteros, que ayudan a estabilizar el retículo de la red del vidrio. La esencia de la formación de un vidrio estriba en la acción de los fundentes, también llamados de modificadores de retículo, que desestabilizan la sólida estructura de los enlaces del formador de vidrio, el SiO2. Cuando ello se ha conseguido el conjunto funde de manera homogénea y después se enfría y rigidiza fuera del horno. Desde el punto de vista cerámico el factor que más diferencia a un vidrio de una cerámica es que el vidrio siempre es un material amorfo y no tiene ninguna fase cristalina, o recristalizada (Precisamente la intervención de los óxidos anfóteros consiste en proporcionar elementos que impidan la desvitrificación). Otro elemento diferenciador es que el vidrio pierde completamente su geometría inicial y no la recupera. Las materias primas usadas para la fabricación del vidrio común son la arena: cuarzo, los fundentes: carbonatos de calcio y de sodio y un poco de arcilla seleccionada La variedad de vidrios comerciales es inmensa ya que es posible incorporar diferentes óxidos en su red que aporten propiedades diferentes al vidrio de silicato, por lo tanto un vidrio, por definición, no tiene una fórmula química determinada. Sin embargo la mayoría de los vidrios pueden clasificarse conforme aparecen en la tabla. En la misma se indica la denominación técnica, la utilización mas corriente, la temperatura de ablandamiento T en ºC (con lo cual se tiene una idea del límite de empleo) y el coeficiente de dilatación térmica α en m/ºK (con lo que se destaca una de las aplicaciones mas buscadas de algún tipo de vidrio, como es la resistencia al choque térmico). Denominación Empleo Vidrio de sosa-cal Borosilicato Sílice vítrea Vidrio plano, soplado, etc. Pyrex. Material laboratorio. Crisoles, semiconductores, óptica, componentes, etc. Estanqueidad Aislantes Refractarios / aislantes Alcalinos-plomo Fibras (Si-Al-Ca) Fibras cerámicas α (m/ºK) 700 9,0 850 3,2 fibra > 1.500 0,4 T (ºC) 600 9,3 > 400 6,0 > 1.300 La cerámica como tecnología para la valorización 12 CERÁMICAS, VIDRIOS Y CEMENTOS. 3 CEMENTOS Las reacciones en estado sólido presentan una cinética muy lenta y ello ha de compensarse con un aumento de la temperatura. Así mientras una cerámica convencional se consigue a temperatura próxima a los 1.000 ºC, un horno de clinquer sobrepasa los 1.400 ºC. En un vidrio, la totalidad de las reacciones tienen lugar a partir de fases amorfas pero en el clinquer la totalidad de las reacciones tienen lugar en estado sólido y a partir de materiales cristalinos En muchas formas cerámicas las fases cristalinas se mantienen unidas por la fase amorfa, así se podría considerar el vidrio como un cemento a alta temperatura; sin embargo, hay una amplia clase de cementos cuya mezcla puede modelarse a baja temperatura y donde el agua propiciaría el enlace produciéndose una nueva fase en toda la masa. Este es el campo de los cementos y yesos comunes. Las materias primas usadas para la fabricación del cemento Portland son la caliza, la arcilla y ligeras cantidades de correctores de formulación. Las materias primas se trituran finamente y se introducen en el horno de calcinación. A las temperaturas de trabajo, la caliza (CO 3Ca) se descompone. El óxido de cal resultante es bastante refractario, no reacciona, pero si puede ser fácilmente atacado por los productos resultantes de la descomposición de la arcilla. Así el SiO2, procedente de la descomposición de los silicatos de los diversos minerales de arcilla, es activo y se combina con el CaO. A la vez los restos de la destrucción de la arcilla van formando diversos compuestos, cristalinos, con el CaO presente. El material sintetizado se denomina clínquer y mineralógicamente esta constituido por silicatos y aluminatos de fórmulas complejas, entre los que cabe destacar: § Silicato tricálcico: SiO2. (CaO)3 § Silicato bicálcico: SiO2. (CaO)2 § Aluminato tricálcico: Al2O3. (CaO)3 § Aluminato-Ferrito-tetracálcico: Al2O3.Fe2O3.(CaO)4 Al clinquer así obtenido se le añade una cantidad de yeso, y con frecuencia cenizas volantes de centrales termoeléctricas, y al material fabricado se le llama cemento Portland. De manera similar se fabrica el cemento aluminoso, muy común entre los ceramistas pues se emplea para la fabricación de hormigones refractarios y aislantes. Las materias primas para su fabricación son la caliza y la bauxita. A diferencia de la cerámica y el vidrio que salen de fábrica como materiales terminados, el cemento es la materia prima para la fabricación de los hormigones y morteros. Para que ello se produzca debe intervenir el fenómeno del fraguado o del endurecimiento de la mezcla cemento-áridosagua. El fraguado estriba en una serie de reacciones complejas de hidratación que tienen lugar entre los componentes del cemento por la acción del agua. Los principales compuestos del material fraguado son la portlandita (Ca(OH)2) y el complejo C-S-H, con cantidades, aproximadas, del 20% y 65% siendo el resto otras fases. Xavier Elias 13 CERÁMICA Y GRADO DE CRISTALINIDAD Una de las maneras de clasificar los materiales cerámicos es atendiendo a su grado de cristalinidad, es decir, a su proporción de estructura ordenada (cristalina). Así la figura muestra los casos extremos: una red cristalina y otra amorfa. En términos generales, se puede definir: La FASE CRISTALINA corresponde a estructuras atómicas ordenadas, enlaces fuertes (lo que supone una buena resistencia a la lixiviación, o sea, al ataque químico), refractariedad elevada, resistencia a la abrasión alta, etc. La FASE VÍTREA corresponde a estructuras atómicas desordenadas con enlaces más débiles, por lo tanto, con unas propiedades físico-químicas en oposición a las correspondientes a la estructura cristalina. Es evidente que entre una forma, la cristalina y la amorfa, existirán un sin fin de combinaciones. Atendiendo a este criterio, los principales grupos de productos cerámicos ordenados en función de su típica estructura atómica de menor a mayor orden serían: Fase cristalina mayoritaria Vidrio Fibra cerámica Esmaltes cerámicos Gres, porcelanas Cerámica estructural, azulejos Refractarios, cementos Vitrocerámicas Cerámicas sinterizadas Fase vítrea o amorfa mayoritaria El esquema pretende ser sólo didáctico ya que pueden existir numerosas excepciones (Por ejemplo: un esmalte cerámico puede ser totalmente vítreo o tener una fase cristalina recristalizada mayor que una cerámica estructural). La cerámica como tecnología para la valorización 14 INSTALACIONES PRODUCTORAS Y PRODUCTOS Para seguir el orden lógico sobre los sistemas de valorización de residuos usando tecnologías cerámicas, en los apartados siguientes se realiza una breve descripción de cada técnica. LA INSTALACIÓN DE CERAMIZACIÓN La característica que distingue la cocción de los materiales cerámicos es que estos mantienen su geometría durante la cocción. Esto condiciona toda una serie de parámetros como la tasa de transferencia de calor o, lo mas significativo, la curva de cocción. La transferencia de calor en los hornos es una propiedad que desencadena toda una serie de propiedades de los materiales cerámicos como, la resistencia al choque térmico, las contracciones, porosidades y, en definitiva la historia térmica del material. Los hornos destinados a la fabricación de materiales cerámicos se pueden clasificar en dos grandes grupos: • Hornos continuos: En ellos la temperatura es constante y estable en todas las secciones y la carga, el material, avanza por el interior. Ello permite una velocidad de calentamiento rápida, si el horno esta preparado para ello. Hornos intermitentes: o discontinuos. La carga se introduce fría en el horno, que también esta frío. A medida que sube la temperatura lo hace, a la vez, las paredes del horno y la carga, lo que supone que la velocidad de cocción esta limitada por la inercia térmica de la super estructura del horno. Xavier Elias 15 INSTALACIÓN DE, VITRIFICACIÓN Desde el punto de vista cerámico, un horno de vidrio y uno de vitrificado no tienen diferencias significativas: ambos han de fundir completamente la carga. Esto supone que la geometría del material se pierde completamente. La materia prima entra en el horno en polvo y en un recinto que se halla a alta temperatura (en ambos casos la temperatura de trabajo oscila entre 1.300 y 1.500 ºC) y el calor se transmite mayoritariamente por radiación. El material cae sobre una parte ya fundida y va desplazándose por gravedad (la parte opuesta de la balsa de fusión actúa como un rebosadero). Estos vidrios son muy viscosos y para poder ser colados es preciso una aportación suplementaria de calor para reducir la viscosidad hasta un valor que el fundido fluya fácilmente, como indica la figura. En el caso de los hornos de vidrio, el material es extraído de la balsa en forma de lámina (vidrio plano) o de cilindro (para ser posteriormente soplado). En los vitrificados cae sobre agua, operación que técnicamente recibe el nombre de fritar) y el brutal choque térmico aumenta la viscosidad del fundido hasta valores altísimos con lo que el material se transforma en unos granos semejantes a la arena. El material se funde La cerámica como tecnología para la valorización 16 INSTALACIÓN DE SINTERIZACIÓN Las reacciones en estado sólido son muy lentas y es preciso activar otros parámetros para obtener la sinterización, de ahí que el tamaño de grano de los polvos adquiera una relevancia excepcional. Con mayor propiedad en la sinterización se distinguen tres fases: • • • La eliminación del aglomerante. Para mantener el polvo con una cierta cohesión antes de su introducción en el horno, es preciso añadir un aglomerante orgánico (colas, dextrinas, gomas, gelatinas, ligninas, celulosas, resinas, betunes, ceras, etc.) que desaparece en las primeras etapas de calentamiento. Esta es la fase más crítica (al menos hasta los 350ºC) puesto que la eliminación de los volátiles y, sobre todo, el agua residual provocan un aumento de presión interna que puede desestabilizar el polvo. Además es preciso añadir una pequeña cantidad de oxigeno para destruir térmicamente los volátiles evacuados. Densificación. A medida que aumenta la temperatura, los bordes de los granos se “sueldan” y la porosidad interna va desapareciendo paulatinamente. Se comprende que, al margen de la reactividad, el tamaño de grano es fundamental. A medida que el tamaño es menor la distancia entre superficies disminuye y la presión ayuda a aplastar las superficies aumentando el área de contacto. (En el modelo ideal unos granos en forma de esferas se convierten en cubos y, por tanto desaparece el espacio inicial vacío entre las esferas) Crecimiento del cristal. En este caso se trata de una cristalización secundaria y no hay control sobre el tamaño, forma y orientación de los cristales. (A partir de un líquido es posible obtener un monocristal de gran tamaño y pureza, lo que es fundamental para aplicaciones en electrónica, materiales resistentes al choque térmico y óptica). La gran cantidad de uniones, fallas y fracturas presentes hacen las veces de elementos nucleadores. A medida que la temperatura desciende los cristales crecen. Xavier Elias 17 TIPOS DE CERÁMICAS Y MATERIAS PRIMAS La tabla proporciona una primera clasificación de los materiales cerámicos a partir de las composiciones habituales que presentan las materias primas. En la misma aparece la mineralogía, en crudo, de los principales grupos de productos cerámicos, con indicación de la temperatura media de cocción y/o de fabricación. T.Media (ºC) PRODUCTO Minerales arcillosos 1 2 3 Minerales no arcillosos 4 5 6 7 LADRILLOS 1.000 xxx x xx x AZULEJOS 1.020 xxx x xx x PAVIMENTO - Gres 1.140 xx xx x xx x " - Gres- Rústico 1.240 xx xx x xx x xx xx 8 9 x x xx x LOZAS 1.050 xx xx SANITARIOS 1.250 xx xx xx xx xx PORCELANA - Mesa 1.300 xx xx xx xx xx " – Técnica - Eléctrica 1.350 xx xx xx xx xx REFRACTARIOS >1.300 xx xx xx x FIBRAS CERÁMICAS >1.500 VIDRIO >1.400 xxx ESMALTES >1.300 x VITROCERÁMICOS >1.400 xx CERÁMICAS AVANZADAS >1.500 xxx 1-Arcilla illítica 5-Cuarzo 2-Ar. Caolinítica 3-Caolines 6-Calcita 7-Feldespato xx xx 4-Otras arcillas 8-Chamota • • xx x xx xx xx xxx x x x x xx 9-Varios Desde EL punto de vista de la incorporación de residuos para su reciclaje, a la vista de la tabla anterior deberían dejarse fuera de consideración algunas cerámicas como: • • xx Lozas, por el color que se le exige Sanitarios, por la posibilidad de que algún elemento incontrolado en el residuo inhiba las reacciones de defloculación. Porcelanas, por las razones anteriormente aducidas Cerámicas avanzadas, por los altas índices de pureza que se exige a las materias primas. Analizando el problema en orden inverso se llega a la conclusión de que la variedad de material cerámico que menos prestaciones y/o regularidad en la materia prima demanda es la cerámica estructural, o simplemente ladrillería. La cerámica como tecnología para la valorización 18 TIPOS DE CERÁMICAS Y MATERIAS PRIMAS Otra clasificación de los productos cerámicos según las propiedades físicoquímicas más sobresalientes de los productos con ellas fabricadas aparece en la tabla siguiente. En la misma se indica la característica más importante para cada grupo así como la mineralogía en cocido. PRODUCTO T. (ºC) Absorción media agua % Propiedad principal Mineralogía en cocido 1 2 3 LADRILLOS 1.000 15 Resistencia/Aisla. Térmico xx x xxx AZULEJOS 1.020 12 Calibres. Estética xx x xx PAVIMENTO - Gres 1.140 3 Dureza xx x x xx 1.240 2 Dureza xx x xx xx LOZAS 1.050 10 Decoración xx x xx SANITARIOS 1.250 10/1 Colabilidad xx xx x PORCELANA - Mesa 1.300 1 Dureza xx xx x " – Técnica - Eléctrica 1.350 1 Resistencia/ Ais. Eléctrico. xx x x x REFRACTARIOS >1.300 20 Refractariedad x xxx x FIBRAS CERÁMICAS >1.500 -- Aislamiento xxx VIDRIO Impermeabilidad xxx ESMALTES Impermeabilidad xxx VITROCERÁMICA Choque térmico xxx Varias xxx " - Gres – Rústico CERÁMICA AVANZADA xxx : Mayoritaria 1-Fases Amorfas xx : Cantidades importantes 2-Fases cristalinas xxx X x : Presente con frecuencia 3-Fases no transformadas Esta tabla aporta mayor información sobre la naturaleza de las fases minerales que se formaran en el material cerámico. El análisis desde el punto de vista ambiental se puede realizar bajo dos ópticas: • La temperatura de trabajo suministra información sobre la posibilidad de destrucción de ciertos residuos orgánicos y la posible volatilización de metales en función de la naturaleza de la atmósfera de la cocción y de la calidad de la fase vítrea presente. • La naturaleza de las fases minerales formadas en el decurso de la cocción suministra información sobre el comportamiento del material fabricado frente a las agresiones del medio. Por ejemplo la combinación de atmósfera reductora y presencia de metales pesados debe descartarse para la incorporación a pastas donde las reacciones se lleven preferentemente en estado sólido, caso de la fabricación del clinquer. Xavier Elias 19 SOSTENIBILIDAD DE LOS MATERIALES CERÁMICOS En Europa existe una sensibilización creciente respecto a los problemas medioambientales concernientes a la construcción puesto que este sector genera una serie de impactos que se pueden resumir en: - - - - El sector de la construcción consume cerca del 40% de los recursos minerales del planeta. (Debe entenderse la construcción como la edificación, las obras públicas, las carreteras, etc.). Sin contar la energía precisa para la fabricación de los propios materiales de construcción, la vivienda acapara casi una tercera parte del consumo total de energía para su funcionamiento (Principalmente en calefacción y acondicionamiento). El mal aislamiento provoca de que casi la mitad de las emisiones de CO 2, NOx y SOx procedan de este mal funcionamiento. Estos gases son de efecto invernadero y contribuyen a la lluvia ácida. Entre el 5 y el 8% de los residuos generados proceden de este sector. En consecuencia no es de extrañar que buena parte de los incentivos y subvenciones que conceden los gobiernos vayan encaminados a aplicar medidas que contribuyan a reducir los impactos ambientales. En principio la comparación de los materiales cerámicos con otros sustitutivos arroja buena puntuación ya que el balance es claramente favorable en apartados tan significativos como: - - - Buena capacidad de aislamiento térmico, siempre, claro esta, que se usen materiales con probada eficacia aislante (No todos los productos cerámicos son buenos aislantes térmicos). Seguridad en la construcción. Por lo que hace referencia a la prevención de incendios. Duración en el tiempo. Los materiales cerámicos son resistentes a la abrasión y corrosión procedentes de los agentes atmosféricos. Características mecánicas aceptables para el destino (Muchas legislaciones imponen restricciones al empleo de materiales cerámicos como elementos resistentes. Sin embargo, la mayoría de los productos cerámicos cumplen, con creces, los mínimos exigidos). Bajo mantenimiento de los edificios fabricados con materiales cerámicos. Reciclabilidad. Esta propiedad es la que permite fabricar cerámica, u otro material, como árido para hormigón, a partir de residuo de cerámica. La cerámica como tecnología para la valorización 20 INCIDENCIA DE LA ENERGÍA EN LOS PRODUCTOS CERÁMICOS El histograma de la figura muestra la producción de materiales cerámicos en comparación con otros productos de la construcción. En la parte superior de la misma figura, se observa que pese al importante proceso térmico a que deben someterse los materiales cerámicos ésta industria no es, ni en consumo total ni en consumo específico, una gran consumidora de energía. Así, mientras que para fabricar cerámica estructural se precisan del orden de 0,5 th/t (equivalentes a 500 kcal/kg de material cocido), la cifra casi se triplica para el caso de la fabricación de cemento. Cerámica Acero Consumo específico Producción Cemento Petróleo 0 1 2 3 4 5 6 7 8 9 Miles Obviamente dentro de los propios materiales cerámicos, el consumo especifico varia en función de diversos parámetros: • • El más sobresaliente es la temperatura de cocción. Cuanto mes elevada sea, mayor será el consumo. La naturaleza de las materias primas integrantes. Ahí es donde la incorporación de residuos juega un papel importante. Por ejemplo, la adición de cascote (residuo del propio ladrillo) a la pasta disminuye el consumo energético puesto que consigue el mismo producto a una temperatura inferior. Ello se debe a que la naturaleza mayoritariamente amorfa del cascote provoca reacciones cerámicas a menor temperatura. Xavier Elias 21 MATERIAS PRIMAS USADAS EN LA INDUSTRIA CERÁMICA COMPOSICIÓN QUÍMICA/MINERALÓGICA DE LA ARCILLA Las arcillas de interés cerámico se componen, a grandes trazos, en dos tercios de minerales de arcilla y un tercio de cuarzo, feldespato y carbonato, óxido de hierro, etc. El mineral de arcilla más importante es la caolinita. Una composición mineralógica detallada sólo se puede dar con referencia a estadísticas. En la tabla siguiente se puede ver un ejemplo de composición de arcillas empleadas para la fabricación de ladrillos y tejas. Tipo de mineral Caolinita + Fire clay Sericita + Illita Montmorillonita Clorita Cuarzo Feldespato Calcita Dolomita + Anquerita Goethita Hematita Siderita Pirita + Marcasita Yeso Hornblenda Augita Fases amorfas Ladrillería Tejas Límites de Rango preferido Límites de depósito Rango preferido depósito 0 – 35 0 – 15 0 – 30 5 – 20 0 – 30 10 – 20 8 – 50 10 – 25 0 – 20 0–5 0 – 25 0–5 0 – 30 0–5 0 – 20 0 – 10 19 – 75 30 – 55 15 – 60 30 – 50 0 – 20 0 – 15 0 – 20 0 – 10 0 – 26 0 – 10 0 – 13 0–5 0 – 10 <1 0 – 15 0–3 0–5 <1 <1 <1 0–5 <1 0–5 0–3 <1 <1 0–3 <1 0–4 <1 <1 <1 0–3 <1 <1 <1 0–5 <1 <1 <1 0–5 <1 <1 <1 5 – 19 5 – 10 1 – 16 1–8 Las arcillas están constituidas por unos materiales primarios y otros secundarios. Los llamados minerales primarios son los que existían en las rocas ígneas que dieron origen a la arcilla, y que han llegado hasta nuestros días sin sufrir alteración apreciable en su composición. Los minerales llamados secundarios se han formado por diversas acciones químicas y físicas sobre algunos minerales de las rocas originales. También, según una imagen generalizada, se pueden adscribir a los minerales secundarios las propiedades siguientes: Tamaño de grano fino, elevada superficie específica, solubilidad, poca estabilidad química, inestabilidad térmica, etc. A los minerales primarios, que han soportado con éxito numerosas vicisitudes a lo largo de su historia, se pueden asignar unas propiedades que, en cierto modo, son contrapuestas a las anteriores, como por ejemplo: Granos más gruesos, formas más redondas, menor superficie específica, mayor resistencia química, mayor estabilidad térmica, menor solubilidad, etc. La cerámica como tecnología para la valorización 22 LAS IMPUREZAS EN LAS ARCILLAS Las arcillas, como materia prima natural, contienen una cantidad de impurezas. Entre las más habituales, se encuentran las sales solubles (sulfatos, cloruros y carbonatos) y la materia orgánica. Una cantidad importante de sales solubles provoca eflorescencias en el material acabado. La presencia de iones de carácter floculante, como SO4-2 y Ca+2 en ciertas cantidades (<0,1%) puede ocasionar una deficiente desfloculación de la barbotina. La materia orgánica suele tener consecuencias más nefastas en la fabricación, ya que da lugar a la formación de corazón negros en el interior del cuerpo y pinchazos y otros defectos en la superficie de la pieza, pudiendo llegar a producir grandes deformaciones e hinchamientos. Su origen es diverso: lignito, ácidos húmicos, resinas, ceras, aceites, etc., Para simplificar y a efectos cerámicos, la materia orgánica se puede reducir a dos grandes grupos: - Partículas de cierto tamaño (>50 mµ), como el lignito. Ocasionan una porosidad elevada y pueden provocar defectos sobre los esmaltes. Partículas de tamaño coloidal, que recubren la superficie de la partícula de mineral de arcilla, aumentando su plasticidad y su resistencia en crudo. Este tipo de impureza suele actuar como desfloculante. Las impurezas más frecuentes son: la calcita y dolomita (de tamaño > 100 µm), pirita, carbón, biotita y mica. La figura muestra un procedimiento de control y homogeneización a realizar en los centros de explotación y consumo para la obtención de composiciones de características constantes. Xavier Elias 23 RESIDUOS COMPATIBLES CON LA MATERIAS PRIMAS CERÁMICAS En principio todos los residuos, ya sean de naturaleza orgánica o inorgánica, son susceptibles de ser valorizados por vía cerámica (se debería hacer la excepción de los residuos que contengan elementos halogenados, que son incompatibles con este tipo de tratamiento térmico). Conceptualmente los residuos orgánicos generaran materiales con elevada porosidad y los materiales fabricados con ellos gozarán de propiedades de aislamiento térmico o acústico, mientras que si los residuos contienen materiales inorgánicos inalterables con las altas temperaturas el resultado será la obtención de materiales de construcción densos. El hecho de tratarse de residuos inorgánicos supone que en las etapas de cocción su masa permanecerá, prácticamente inalterable y el objetivo fundamental estribará en confinar el componente tóxico en la matriz cerámica. El diagrama triangular de la figura reproduce la caracterización de una serie de residuos de naturaleza inorgánica en la simbología usada en la industria cerámica: óxidos formadores de vidrio (SiO2), óxidos fundentes (alcalinos y alcalinotérreos) y óxidos co-formadores de retículo (Al2O3). Las arcillas naturales tienen composiciones que caen dentro de la zona sombreada de la figura, o sea que, desde el punto de vista estrictamente analítico son compatibles con la mayoría de los residuos de esta tipología. La cerámica como tecnología para la valorización 24 PROCESO DE FABRICACIÓN CERÁMICO E IMPACTOS ASOCIADOS IMPACTO AMBIENTAL DE LA INDUSTRIA CERÁMICA Esquema productivo: A partir de la recepción de la materia prima, el esquema productivo se puede representar en el cuadro adjunto. La materia prima, básicamente arcilla, se tritura, se humedece para poder ser conformada. En algunas variedades (tejas, azulejos) se esmalta. El proceso siguiente es extraer la humedad (secado) y, finalmente cocer. Los gases efluentes de la cocción se usan para la etapa de secado. TRITURACIÓN CONFORMADO SECADO ESMALTADO O Gases ALMACENAMIENTO Y EXPEDICIÓN HORNO DE COCCIÓN Materias primas empleadas: La mayoría es arcilla común, aunque, en función del tipo de cerámica la variedad de materias primas es muy amplia. En especial en la fase de esmaltado donde con facilidad entran mas de 10 materias primas en la formulación, algunas de ellas de elevada toxicidad. Los pigmentos colorantes suelen ser cationes cromóferos compuestos por metales pesados. Impactos ambientales más sobresalientes: Al margen de la explotación de la cantera, en todas las fases de la fabricación se generan impactos (ver en el esquema flecha discontinua). En general el principal vector contaminante en todas ellas es el material particulado. Caso aparte constituye la sección de esmaltado, puesto que en ella se pulveriza el esmalte a presión y buena parte de él se escapa y puede ser fácilmente inhalado. Los esmaltes crudos (no fritados) contienen metales pesados que pueden liberarse al medio con facilidad. En la fase de calentamiento si se alcanza la temperatura de volatilización del óxido o metal antes que quede retenido por la fase amorfa del futuro vidrio, se producirán emisiones de metales. En el horno, que trabaja a temperaturas mínimas de 1.000 ºC, hay emisión de NOx, material particulado y, según la naturaleza de las arcillas gases ácidos. Los residuos más conflictivos son los lodos de la zona de esmaltado. Prevención de impactos: Los residuos de esta industria son completamente reciclabes en todas sus fases: material seco, cocido, esmaltes, lodos, etc., ya sea por medio de la misma tecnología cerámica o bien como materia secundaria para otras industrias. Xavier Elias 25 IMPACTO AMBIENTAL DE LA INDUSTRIA DEL VIDRIO Esquema productivo: Las principales etapas que integran la producción de vidrio son la molturación y mezcla de las materias primas. La fusión que se lleva a cabo en un horno de balsa, si se trata de producciones elevadas o intermitentes, crisoles, si la producción es reducida. Para la producción de vidrio plano o soplado, se usan hornos continuos de balsa. La conformación depende si es plano, y luego hay que moldearlo, o es soplado. Una vez conformados los artículos de vidrio han de ser cuidadosamente enfriados, para eliminar las tensiones originadas durante el enfriamiento. El acabado puede hacerse por medios mecánicos o químicos. El cuadro anexo simboliza el esquema productivo. ACABADO TRITURACIÓN HORNO DE FUSIÓN ACABADO DESTENSIONADO RECHAZO CONTROL PRODUCTO ACABADO Materias primas empleadas: El cuarzo es el formador de vidrio por excelencia. El inconveniente que tiene es que presenta un punto de fusión muy elevado (por encima de 1.725 ºC) para rebajar esta temperatura se añade sosa. Pero el vidrio Si-Na es soluble en agua. Para ello se adiciona cal. Por tanto las materias primas son: cuarzo, carbonato sódico y cálcico. También se añaden otros componentes como dolomita, boro o plomo. En este último caso hay que prevenir la volatilización. Los pigmentos colorantes, generalmente óxidos metálicos, hay gran variedad y presencia de metales pesados. En el caso de las fibras la variedad de materias primas es muy elevada y, desde la óptica ambiental muchos de los aditivos que se usan para la manipulación de las fibras son conflictivos. Impactos ambientales más sobresalientes: El material particulado es el principal impacto de las fábricas de vidrio. A ello hay que añadir ciertos gases ácidos (HF) y bastante SOx y NOx. Prevención de impactos: En esta industria la mejor fuente de prevención es el uso de cascote (vidrio roto). Con ello se logran dos efectos simultáneos. En primer lugar, obviamente una reducción importantísima de materias primas y, en segundo lugar un ahorro del consumo energético en la etapa de fusión, puesto que es posible reducir la temperatura de proceso. En las zonas donde existe recogida selectiva de vidrio es usual emplear un 30% de cascote en la formulación del vidrio. En caso de que no haya manera de separar los tipos de vidrios coloreados, el cascote deberá emplearse para fabricar mezclas asfálticas (“glasphalt”). Otras prácticas empleadas es la llamada “Fusión rápida” y el uso de comburente enriquecido con oxigeno. La cerámica como tecnología para la valorización 26 IMPACTO AMBIENTAL DE LA INDUSTRIA DEL CEMENTO Esquema productivo: Con independencia de la modalidad usada: seca, semiseca o húmeda, las materias primas deben triturarse y mezclarse. La mezcla se introduce en el horno de sinterización que produce un aglomerado complejo denominado clinquer. A la salida del horno se enfría y se moltura de nuevo. Lo habitual es añadirle un 6% de yeso. No obstante se puede adicionar cenizas volantes u otros residuos. A esta mezcla se la llama cemento. El dibujo siguiente reproduce el lay-out de una fábrica estándar. TRITURACIÓN MEZCLA TRITURACIÓ HORNO DE SINTERIZACIÓN ENFRIAMIENTO MEZCLA Materias primas empleadas: La caliza es la principal constituyente y para el ajuste de la mezcla se añade cuarzo, arcilla y yeso. En menores cantidades hierro, cenizas volantes, escorias, etc. Impactos ambientales más sobresalientes: El polvo de cemento, procedente de la molturación es el impacto más importante. Se suele envasar en big-bags y depositarlo en vertederos. Los exhaustivos análisis llevados a cabo por la EPA han determinado que además de los propios constituyentes del cemento estos polvos contienen restos de productos de la combustión, dioxinas, furanos y metales pesados (Cd, Pb, Se, etc.). Las emisiones gaseosas, tanto del horno como de las diferentes captaciones de polvo, contienen material particulado. Los gases del horno tienen elevados contenidos de NOx, SOx, CO e hidrocarburos. Otros residuos son los lodos procedentes de los sistemas de lavado de gases y torres de enfriamiento de agua. Prevención de impactos: Los esfuerzos se encaminan a reducir la generación de polvo de cemento. Ello se puede minimizar reduciendo la turbulencia en el interior del horno, así como las elevadas velocidades de circulación de gases. El uso de combustibles que den poca ceniza favorece la reducción de residuos. El polvo de cemento se puede volver a introducir en el horno si la concentración de contaminantes o la propia composición es compatible con la formulación (Por ejemplo la caracterización de los cementos imponen serias limitaciones a los metales alcalinos). Hay tecnologías que captan parte de los metales alcalinos y ello permite reutilizar el polvo en la propia planta. El polvo de cemento es usado para estabilizar fangos de depuradoras y como material adsorbente en los procesos de desulfuración de gases ácidos. La fábrica de cemento en su conjunto es un buen centro de valorización de residuos a todos los niveles: como materias primas (arenas de fundición, escorias), como combustibles (fangos de depuradora, disolventes) y como aditivos (cenizas volantes). Xavier Elias 27 PROPIEDADES BÁSICAS DE LOS CERÁMICOS POROSIDAD Y CONDUCTIVIDAD TÉRMICA Por el interior de los sólidos el calor se transmite esencialmente por conducción (λ'). Así en teoría, y suponiendo que un cuerpo no contenga ningún tipo de poro en su interior, la conductividad de un sólido sólo dependería de la naturaleza intrínseca de la materia que constituyera dicho sólido. La realidad es distinta y todos los materiales en mayor o menor medida son porosos. La porosidad cerrada es la causa de la capacidad de aislamiento térmico de los materiales. Así pues habrá que estudiar la influencia de la cantidad, calidad y distribución de la porosidad en el comportamiento térmico de un material. Los poros se hallan llenos de gas, luego cuando la pared del poro se calienta también lo hace el gas ocluido y se engendra una convección (λ'') natural en el interior del poro que transmite el calor al otro extremo de la pared del poro. Paralelamente la radiación térmica calienta la cara opuesta del poro debiéndose considerar un coeficiente de transmisión de calor por radiación (λ'''). La conductividad térmica de un sólido es la suma de los tres factores indicados ya que, en realidad, el calor se transmite simultáneamente por conducción, convección y radiación. El ejemplo de la figura muestra la evolución de la conductividad térmica total λ de un refractario de mullita con un diámetro medio de poro de 1 mm. e indica que λ es función de la temperatura. La cerámica como tecnología para la valorización 28 DENSIDAD Y COMPORTAMIENTO TÉRMICO La cantidad y calidad de la porosidad cerrada comporta determinadas propiedades que vienen , de hecho relacionadas entre ellas, como es la densidad y la conductividad térmica. La ausencia de porosidad supone un incremento de densidad y, casi siempre, de conductividad térmica. Esto queda patente en la gráfica de la figura superior. El histograma de la figura inferior expone la correlación entre densidad y conductividad térmica para algunos materiales y residuos. En líneas generales a mayor densidad mayor conductividad térmica. La explicación parece obvia. Una mayor densidad supone una reducción de la porosidad y ello conlleva una mayor conductividad térmica. Xavier Elias 29 NOCIÓN DE GRESIFICACIÓN Cuando se trata un residuo tóxico y peligroso con la tecnología cerámica hay que tomar ciertas precauciones ya que al tratarse de un producto inorgánico la masa del residuo permanecerá inalterable. El proceso cerámico, si se lleva a cabo de manera correcta, modifica la cristalografía y confina los metales pesados en la estructura vítrea, o bien altera las estructuras para convertir el producto tóxico en un compuesto inocuo. Con tales premisas es obvio que el proceso cerámico pretende crear una estructura tal que la posibilidad de que el agua sea absorbida por la cerámica sea muy baja. Precisamente cuando una cerámica presenta una capacidad de absorción de agua inferior al 3 % se denomina gres. Una vez mezclado el residuo con la arcilla, conformado y secado se cuece a diferentes temperaturas, como muestra el gráfico de la figura. A medida que la temperatura de cocción es mayor la absorción de agua del material obtenido es menor. Ello se debe a que la fase vítrea que se forma con la temperatura se va introduciendo en los poros abiertos de la masa cerámica taponándolos. Paralelamente el tamaño de los poros se reduce y todo ello favorece la hidrofobia. Una temperatura superior es garantía de una fase líquida más abundante y más agresiva, capaz por tanto de atacar el residuo e integrarlo en la masa de manera que haga, prácticamente, imposible la lixiviación. Otro aspecto importante es la granulometría del residuo que pretende tratarse. Así si en tamaño del grano es grueso, la temperatura actuara de la misma manera pero el proceso será una encapsulación.