procedimiento para la fabricacion por centrifugado de tubos

Anuncio

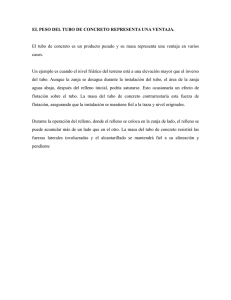

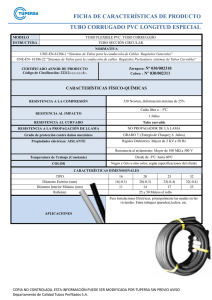

19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 Número de publicación: 2 209 814 51 Int. Cl. : B29C 31/00 7 ESPAÑA 12 TRADUCCIÓN DE PATENTE EUROPEA T3 86 Número de solicitud europea: 00903589 .0 86 Fecha de presentación: 19.01.2000 87 Número de publicación de la solicitud: 1187713 87 Fecha de publicación de la solicitud: 20.03.2002 54 Título: Procedimiento para la fabricación por centrifugado de tubos de plástico reforzado con fibra de vidrio. 30 Prioridad: 22.01.1999 DE 199 02 456 18.06.1999 DE 199 27 954 25.10.1999 DE 199 51 316 45 Fecha de publicación de la mención BOPI: 73 Titular/es: C-Tech Ltd. Diplomat Tower, Building 315, Road 1705, Block 317 P.O. Box 11753 Diplomatic Area, Manama, BH 72 Inventor/es: Carlström, Börge 01.07.2004 45 Fecha de la publicación del folleto de la patente: 74 Agente: Dávila Baz, Ángel ES 2 209 814 T3 01.07.2004 Aviso: En el plazo de nueve meses a contar desde la fecha de publicación en el Boletín europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 209 814 T3 DESCRIPCIÓN Procedimiento para la fabricación por centrifugado de tubos de plástico reforzado con fibra de vidrio. La invención se refiere a un procedimiento y a una instalación para la fabricación de tubos de plástico reforzado con fibra de vidrio, centrifugados, donde se introduce resina líquida endurecible, que puede contener un material de relleno, junto con fibras de vidrio y aditivos para el endurecimiento, a ser posible también con arena, en una matriz giratoria. Durante la fabricación de tubos de plástico reforzado con fibra de vidrio, centrifugados, especialmente cuando se utilizan resisten de poliéster rellenas, las resistencias anulares a largo plazo son muy reducidas. Un objeto de esta invención es mejorar la rigidez anular a largo plazo. En procedimientos conocidos para la fabricación de tubos de plástico reforzado con fibra de vidrio, centrifugados, rellenos de arena, el tiempo de fabricación es muy largo. Esto está relacionado con el hecho de que el brazo de inyección, con el que se introduce el material en las matrices giratorias, es conducido entre diferentes estaciones, y el tiempo de endurecimiento es largo. En el documento CH 684 326 se describe un procedimiento, en el que se utiliza agua caliente para calentar la matriz centrífuga entre 40ºC y 50ºC, debiendo conseguir, en la variante del procedimiento descrita en el documento FR 2 684 917 A, en el transcurso de 90 segundos una temperatura de la matriz entre 60ºC y 70ºC. Debido al desarrollo exotermo de la reacción de endurecimiento, se produce un calentamiento de la matriz por encima de 50ºC. Pero durante el endurecimiento, la temperatura en la parte exterior del tubo permanece igual a la temperatura de la matriz, es decir, entre 50ºC y 60ºC aproximadamente. Sin embargo, en la parte interior del tubo, la temperatura se eleva entre 80ºC y 120ºC. De esta manera se obtiene un endurecimiento muy bueno en la parte interior del tubo, pero un endurecimiento malo en la parte del tubo, donde el calor ha pasado a la matriz. Se ha mostrado en la práctica que es difícil mantener el tiempo de gelificación en la zona de la pared interior tan corto como es necesario, para que el espesamiento en las capas más exteriores no llegue a ser demasiado alto. En efecto, si el espesamiento es demasiado alto, se puede alcanzar el contenido de vidrio de 70% en peso e impedir de esta manera un endurecimiento bueno. En el documento DE 35 10 626 A se describe un procedimiento para la fabricación de tubos de plástico reforzado con fibra de vidrio, centrifugados, en el que la distribución de arena utilizada como material de relleno y de fibras de vidrio es tal que en la zona exterior del tubo 20 puede estar dispuesto entre 20 y 70% en peso y en la zona interior entre 30 y 80% en peso de las fibras de vidrio. Por lo tanto, en el caso de un contenido total, indicado como ejemplo, de 1,7% de fibras de vidrio, 20,7% de resina y 77,6% de arena, se consigue que en virtud de la utilización de arena, el contenido de fibras de vidrio en la parte interior del tubo sea menor que en las capas exteriores correspondientes del tubo. La invención tiene el cometido de posibilitar la fabricación de tubos de plástico reforzado con fibras de vidrio según el procedimiento de centrifugación con 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 tiempo de fabricación muy corto, además con buena calidad. Este cometido se soluciona en un procedimiento con las características de la reivindicación 1. Las variantes ventajosas del procedimiento son objeto de las reivindicaciones dependientes. Por lo tanto, objeto de la invención es un procedimiento para la fabricación de tubos de plástico reforzado con fibras de vidrio, centrifugados, donde se introduce resina líquida endurecible, que puede contener un material de relleno, junto con fibras de vidrio y aditivos para el endurecimiento, posiblemente también con arena, en una matriz giratoria. La matriz tiene, durante la introducción de las materias primas, una temperatura entre 40ºC y 70ºC y la capacidad térmica de la matriz es tan alta que la temperatura de la matriz no se reduce bajo la influencia de las materias primas, es decir, con su incorporación, más que 10ºC. Para el calentamiento de la matriz se utiliza agua caliente, que se pulveriza sobre la matriz después del inicio de la reacción exoterma de la resina, para mantener la temperatura de la matriz al menos en 60ºC, hasta que se extrae el tubo. Durante la realización del procedimiento según la invención, el tiempo de fabricación es muy corto y proporciona una calidad mejorada de los tubos especialmente debido a su endurecimiento uniforme. El agua caliente puede tener un intervalo de temperaturas entre 55ºC y 80ºC durante la aplicación de esta variante del procedimiento. Con preferencia, la matriz tiene una temperatura entre 55ºC y 75ºC antes de la introducción de las materias primas. Según una variante preferida del procedimiento según la invención, la temperatura del agua caliente y la duración de la inyección se eligen para que la temperatura de la matriz se mantenga al menos en 70ºC hasta que se extrae el tubo. La capacidad para la fabricación de los tubos es elevada, como se describe más adelante: a) a través de la utilización de una temperatura de endurecimiento, de una técnica de transmisión de calor y de un sistema para el endurecimiento, que proporcionan un endurecimiento rápido sin formación de grietas; b) a través de la utilización de una instalación, donde la máquina de inyección tiene una posición fija y las máquinas centrífugas son conducidas con las matrices de tal forma que una máquina se coloca detrás de la otra en posición de inyección. Se consigue la mejora de la calidad de los tubos porque se utiliza una mezcla de resina de poliéster con alto contenido en material de relleno, pero en diferentes capas en el tubo se diluye la mezcla con resina pura, de manera que las capas correspondientes contienen menos material de relleno. De manera ventajosa, la capacidad térmica de la matriz es tan alta que la temperatura de la matriz no se reduce más que 10ºC bajo la influencia de las materias primas. A través del control de la temperatura de la matriz se aprovecha en primer lugar el calor de la matriz para calentar las materias primas introducidas. Durante el proceso de endurecimiento se transmite calor a la matriz. Con el inicio de la retracción del tubo se mantiene 3 ES 2 209 814 T3 la mayor parte del calor de reacción en el tubo. Además, en el caso de fabricación continua de los tubos, el nuevo inmediatamente después del antiguo, en una variante preferida del procedimiento, se inyecta agua poco antes del desmoldeo de los tubos sobre la matriz, de manera que la matriz alcanza la misma temperatura que es necesaria durante la fabricación del tubo nuevo. Con estas medidas, la temperatura de endurecimiento y la técnica de transmisión de calor deben posibilitar un endurecimiento rápido de los tubos sin formación de grietas y una extracción sencilla de los tubos acabados. Con preferencia, el contenido de fibras de vidrio se selecciona más elevado en la zona interior del tubo que en la zona exterior. De una manera correspondiente, el contenido de material de relleno es más alto en la zona exterior. En una variante ventajosa del procedimiento, todas las capas contienen de la zona interior contienen material de relleno, con la excepción de la capa interior de cubierta. En todas las capas, en las que están presentes fibras de vidrio con orientación en la dirección circunferencial, está presente también material de relleno, con preferencia al menos 40%. Los tubos producidos según la invención tienen una rigidez anular mejorada a largo plazo. A través del empleo de fibras de vidrio largas, es decir, fibras de vidrio con una longitud no mayor que 50 mm, con preferencia no mayor que 75 mm, se puede mejorar esta propiedad. Con preferencia, se utilizan en la zona interior fibras de vidrio, cuya longitud es mayor que la de las fibras de vidrio utilizadas en la zona exterior del tubo. A través del empleo de fibras de vidrio largas se pueden producir tubos con presiones de reventón más elevadas. Sin embargo, los tubos tienen al mismo tiempo una resistencia axial más reducida. En el caso de diámetros pequeños de los tubos, aproximadamente hasta 400 mm, la resistencia axial puede ser demasiado reducida, especialmente en tubos con presiones nominales reducidas. Por lo tanto, es ventajoso utilizar fibras de vidrio más largas solamente sobre el lado interior y fibras de vidrio cortas, con una longitud entre 25 y 50 mm sobre el lado exterior. De manera ventajosa, la introducción de la resina de poliéster en la mezcla de material de relleno y resina de poliéster puede tener lugar cuando la capa del núcleo se produce con arena en el centro del tubo. En otro ejemplo de realización de la invención, la introducción de resina de poliéster y/o estireno en la mezcla de material de relleno y resina de poliéster tiene lugar cuando las capas reforzadas se producen en la parte interior del tubo. La invención se describe a continuación por medio de ejemplos y con la ayuda de los dibujos, sirviendo esta representación para la explicación de la invención, pero ésta no debe limitarse con las indicaciones concretas, de la misma manera que la invención no debe estar limitada a las combinaciones concretas de características concretas descritas en las reivindicaciones dependientes. En este caso: La figura 1 muestra de forma esquemática la disposición de la máquina de inyección y de la máquina centrífuga con dos matrices para dos posiciones del procedimiento. La figura 2 muestra de forma esquemática la dis- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 posición de la máquina de inyección y de la máquina centrífuga con res matrices para tres posiciones del procedimiento. La figura 3 muestra un diagrama, que muestra la curva de la temperatura a una temperatura del molde de 55ºC. La figura 4 muestra un diagrama similar a la figura 3, que muestra la curva de la temperatura sin presencia de material de relleno. La figura 5 muestra un diagrama similar a las figuras 3 y 4, que muestra la reducción de la reactividad a través de la reducción de aceleradores. La figura 6 muestra un diagrama, que muestra la curva de la temperatura durante la fabricación del tubo para diferentes alturas de medición. La figura 7 muestra un diagrama, que muestra la curva de la temperatura en diferentes tiempos de inyección, y La figura 8 muestra un ejemplo para una parte de un plano de guía de una instalación que trabaja según el procedimiento de acuerdo con la invención para la fabricación de tubos de plástico reforzado con fibras de vidrio, centrifugados. La figura 9 muestra con la ayuda de la tabla 1 la representación del contenido de fibras de vidrio en la estructura de capas de un tubo según el ejemplo 1. La figura 10 muestra con la ayuda de la Tabla 2 la representación del contenido de resina y de material de relleno en la estructura de capas de un tubo según el ejemplo 2. La figura 11 muestra con la ayuda de la Tabla 3 la representación del contenido de resina, de material de relleno y de fibras de vidrio en la estructura de capas de un tubo según el ejemplo 6, y La figura 12 muestra con la ayuda de la Tabla 4 la representación del contenido de material de relleno, de la mezcla de resina y material de relleno, de arena y de fibras de vidrio en la estructura de capas de un tubo según el ejemplo 7. Ejemplo 1 Se hace referencia a la figura 1. Las matrices (M) están montadas sobre un carro (W). El carro se puede conducir sobre carriles en la dirección que muestran las flechas. La máquina de inyección (E) está montada y se puede mover también sobre carriles, de manera que la lanza (L) se puede introducir en la matriz y sacar fuera de ésta. En este ejemplo, dos matrices con diámetro nominal DN 800 han sido montadas sobre el carro. Se transportan materias primas según el ejemplo 4, de manera que se obtienen ocho capas con propiedades diferentes. El peso de la matriz es 600 kg/m con una capacidad térmica de 66 kcal/m. La capacidad térmica de las materias primas es 26 kcal/ºC/m con una temperatura media de 35ºC. La matriz es calentada a una temperatura de 65ºC con la ayuda de agua caliente pulverizada sobre el lado exterior de la matriz, antes de que las materias primas sean introducidas por capas. Debido a la capacidad térmica grande de la matriz, las materias primas así como la matriz mantienen una temperatura de 56ºC. A la cabeza de la lanza existen dispositivos de mezcla, con los que se pueden introducir catalizadores, aceleradores, inhibidores y resinas de poliéster, que han sido alimentados por separado, en la mezcla de resina de poliéster y material de relleno, con lo que se puede ajustar una reactividad diferente de la mezcla de material de relleno. Para la capa exterior de los tubos se ajusta una reactividad alta, de manera que es3 5 ES 2 209 814 T3 ta capa reacciona rápidamente y se gelatiniza bajo la influencia del calor de la matriz. Para la capa siguiente se ajusta una reactividad más reducida. Luego en las capas siguientes se eleva la reactividad de forma escalonada con la excepción de la capa de cubierta interior. Las capacidades de transporte para las materias primas están seleccionadas de manera que el tiempo total para la introducción de las materias primas es de siete minutos. Al cabo de ocho minutos, se desplaza el carro, de tal forma que la matriz M2 llega a la posición de inyección (posición B). Aquí existe la posibilidad de extraer aire a temperatura ambiente a través del primer tubo, para que no se produzcan grietas en el interior del tubo. Al cabo de cinco minutos en la posición B, se pulveriza agua caliente desde el exterior sobre la matriz, de manera que la matriz alcanza una temperatura de 65ºC. Después de un tiempo total de 16 minutos, se lleva el carro a la posición de partida, donde se extrae el tubo. Después de la extracción del tubo, se inicia de nuevo el ciclo. Antes de que el carro llegue a la posición B, se lleva la matriz M2 con agua caliente a 65ºC. En la posición B, se extrae el tubo de la matriz M2 y se produce un tubo nuevo. El tiempo de fabricación para un tubo es de 18 minutos, por lo que la capacidad de fabricación es de 160 tubos cada 24 horas. Ejemplo 2 Sobre el carro del ejemplo 1 se montaron tres matrices DN 500, como se muestra en la figura 2. Antes de que la matriz M-1 llegue a la posición de inyección, se calienta a 65ºC. L tiempo de inyección es de 4 minutos. Al mismo tiempo se calienta la matriz-M2 a 65ºC. Después de que las materias primas han siso introducidas en la matriz M-2, se lleva la matriz M3 a la posición de inyección, ver la posición B en la figura 2. En este caso se lleva la matriz M-1 a través de pulverización de agua caliente a 65ºC. El tubo es extraído, antes de que la matriz M-1 retorne a la posición de inyección, en la que se introducen las materias primas. El tiempo de ciclo es de 18 minutos y la capacidad de 225 tubos cada 24 horas. La estructura del tubo se muestra en el ejemplo 5. Ejemplo 3 Sobre el carro descrito anteriormente se montaron cuatro matrices DN 300. El procedimiento de fabricación es similar a las descripciones de los ejemplos 1 y 2 con extracción del tubo en la posición de inyección y con dos posiciones separadas para la pulverización de agua caliente, siendo calentadas las matrices a 70ºC. La capacidad de fabricación de tubos es de 300 tubos cada 24 horas. A continuación se explica todavía en detalle el nuevo procedimiento. Durante la introducción de las materias primas se alimenta calor rápidamente desde la matriz al material. Para no perder demasiado calor en la matriz, la capacidad térmica de la matriz debe ser tan alta que la pérdida de temperatura (tal vez bajo la influencia de las materias primas) es como máximo 10ºC. El endurecimiento de los tubos se inicia a través de la transmisión de calor desde la matriz. El agua caliente no se utiliza para iniciar la reacción de la resina de poliéster, como se describe en la patente suiza 684 326, sino para acondicionar la matriz a la temperatura correcta. Se pueden utilizar otras fuentes de calor, por ejemplo aire caliente. En la primera fase del endurecimiento se transmite calor rápidamente a la matriz. Más tarde, cuando el 4 5 10 15 20 25 30 35 40 45 50 6 tubo comienza a retraerse, se mantiene la mayor parte del calor de reacción en el tubo. De esta manera se obtiene una elevación de la temperatura en el tubo. El alcance de la retracción es mayor cuanto más grandes son los tubos y se puede influir especialmente sobre ella desde el sistema de endurecimiento especialmente en el caso de diámetros grandes. A través de la elevación de la reactividad en la capa exterior se produce una mayor retracción en el tubo fuera de la matriz que en la dirección longitudinal. De esta manera, se puede extraer el tubo más rápida y más fácilmente. El instante en el endurecimiento, en el que tiene lugar la retracción, tiene una influencia grande sobre la temperatura máxima del tubo (“pico de temperatura exoterma”): En el ejemplo 1, la temperatura sería aproximadamente 96ºC, si permaneciese la cantidad total de calor en el tubo. Debido a la retracción grande en mm, en función del diámetro grande, solamente pasa aproximadamente un 25% de la cantidad de calor desarrollado a la matriz, que alcanza entonces una elevación de la temperatura de 56ºC a 60ºC. La cantidad de calor que permanece en el tubo eleva la temperatura del tubo a 86ºC aproximadamente. La pulverización de agua caliente sobre la matriz antes de la extracción del tubo tiene lugar en este caso para elevar la temperatura de la matriz. Pero en el ejemplo 3 se conduce aproximadamente el 50% de la cantidad de calor desarrollado a la matriz, donde se eleva la temperatura a 75ºC. En este caso, la pulverización de agua sirve para conducir calor desde el tubo a la matriz para evitar que se eleve excesivamente la temperatura en el tubo. Es importante seleccionar las relaciones de tal forma que no se exceda la temperatura del tubo de 100ºC, para que no se produzcan grietas en el lado interior del tubo. Esto se garantiza a través de la selección de parámetros adecuados como la capacidad térmica de la matriz, la temperatura del agua, el instante de la retracción y la entalpía del sistema de resina de poliéster, por ejemplo la cantidad de material de relleno en la resina. Explicaciones En los ejemplos, sobre el carro están montadas matrices con los mismos diámetros nominales (DN), DN 800, DN 500 y DN 300 (las indicaciones numéricas son en mm, respectivamente). También se pueden montar al mismo tiempo diámetros diferentes, por ejemplo: DN 900, DN 800 DN 600, DN 500, DN 400 DN 350, DN 300, DN 250, DN 200 55 60 65 El nuevo procedimiento con la máquina de inyección en una posición fija ofrece ventajas con respecto al procedimiento habitual donde la máquina de inyección es desplazada a posiciones fijas con respecto a las máquinas centrífugas. La alimentación de materias primas es mucho más sencilla. Otra ventaja es que la extracción de los tubos tiene lugar en una posición fija, donde se puede instalar un equipo auxiliar. A ello hay que añadir que la inyección de agua tiene lugar también en posiciones fijas y no se forma para cada máquina centrífuga. Los ejemplos siguientes muestran cómo se mejora la calidad de los tubos. 7 ES 2 209 814 T3 Ejemplo 4 El tubo DN 800 en el ejemplo 1 es un tubo de varias capas PN 10 (presión nominal: 9,8 bares), DN 10000 (rigidez nominal: 10.000 N/m2 ) y tiene 8 capas, como se muestra en la Tabla 1. Tubos similares se describen en el documento EP 0 360 758 A. Debido a la reactividad grande en las capas 6 y 7, el contenido en fibras de vidrio en estas capas en muy reducido. Para mejorar el espesamiento de estas capas, se introduce resina de poliéster sin material de relleno para estas capas en la mezcla resina de poliéster y material de relleno. De esta manera se reduce el contenido en material de relleno en la resina de poliéster de 150 partes en peso por 100 partes de resina a 100 partes en peso. El contenido de vidrio en la capa 6 se eleva del 20% al 25% y en la capa 7 del 15% al 20%. De esta manera, se eleva la deformación de la presión de cresa del 12% al 20%. Si se utiliza todavía más resina pura, de manera que se reduce el contenido en material de relleno al 33% en pesio, y al mismo tiempo se eleva en una medida esencial la velocidad de rotación de la matriz, entonces se eleva el contenido en fibras de vidrio al 55% en peso y al 50% en peso, respectivamente. La deformación de la presión de cresta se eleva de esta manera al 35%. Se reduce en gran medida el consumo de resina de poliéster. Ejemplo 5 El tubo DN 500 en el ejemplo 2, cuya estructura de capas se muestra en la Tabla 2, es un tubo de desagüe para utilizaciones sin presión interior, SN 10000. La rigidez anular de larga duración del tubo es bastante baja debido a un contenido en fibras de vidrio en la capa del núcleo del tubo así como debido a un porcentaje grande de esta capa del 40% del espesor total de la pared del tubo. Por razones de costes, el contenido en material de relleno en las capas 2 y 5 es bastante alto. Se introduce resina pura en la mezcla de material de relleno y resina de poliéster cuando se produce la capa 4. Al mismo tiempo se utiliza más fibra de vidrio. De esta manera se modifica la composición de la capa 4 de la siguiente manera: Resina pura del 15% al 20% 5 10 15 20 25 30 35 40 45 Fibra de vidrio del 4% al 8% Material de relleno del 30% al 25% Arena del 51% al 47% De esta manera, se duplica la rigidez anular a largo plazo. Ejemplo 6 Se fabricó un tubo DN 25 sin arena, sino solamente con fibra de vidrio, mezcla de material de relleno y resina de poliéster y una resina de poliéster flexible. Por cada 100 partes en peso de resina de poliéster se utilizaron 250 partes de resina de relleno. La estructura del tubo se muestra en la Tabla 3. Para conseguir tal estructura del tubo, deben modificarse la viscosidad de la mezcla de material de relleno y resina de poliéster en las capas individuales así como el contenido en material de relleno. Por razones de costes, es importante que la capa 3 contenga pocas fibras de vidrio y mucho material de relleno, porque no está presente arena. La fabricación del tubo se realiza como se describe más adelante. 50 55 60 65 8 Se transporta de una manera continua la mezcla madre mencionada de 250 partes en peso de material de relleno sobre 100 partes en peso de resina de poliéster hacia la máquina de inyección, pero se diluye en la cabecera de la lanza con resina de poliéster y estireno. En la capa 1 se utiliza la mezcla madre. En la capa 2 se combina la mezcla madre con la resina de poliéster, de manera que la mezcla contiene 33% de la resina de poliéster y la viscosidad es 5000 Centipoise. En la capa 3 se utiliza la mezcla madre. En la capa 4 se combina la mezcla madre con estireno y resina de poliéster, de manera que la viscosidad es 1000 Centipoise. Ejemplo 7 En la fabricación del tubo del ejemplo 4 se introduce para la capa de cubierta en la mezcladora a la cabeza de la lanza un poliisocianato a base de difenilmetano diisocianato. El tubo producido de esta manera tiene una resistencia mejorada al agua. Para conseguir un efecto óptimo del isocianato, la concentración del isocianato debe estar en el orden de magnitud de 4 a 6% en peso. Por lo tanto, por razones de costes, es conveniente introducir la capa de cubierta en dos capas, la primera capa con dos tercios de la cantidad y a continuación un tercio con 6% de isocianato. La incorporación de isocianatos en la resina de la capa de cubierta es recomendable también cuando el sistema de un tubo de plástico reforzado con fibra de vidrio (GFK) es tratado posteriormente en el interior con isocianato. Una combinación de este tipo proporciona resultados excelentes. A continuación se explican otros ejemplos haciendo referencia a la Tabla 4, que muestra un ejemplo de un tubo de varias capas. En la capa 3 de este tubo, las fibras más cortas han obtenido menor orientación circunferencial. Ejemplo 8 Se calentó una matriz centrifugadora DN 1400 a 40ºC. Todas las mezclas de resina y material de relleno se ajustaron a un tiempo de gelificación de 15 minutos. Luego se introdujeron todas las capas según la estructura mostrada en la tabla y a continuación se inyectó en la matriz en el transcurso de tres minutos agua caliente que tenía una temperatura de 65ºC. Se extrajo el tubo al cabo de 30 minutos. Ejemplo 9 Se calentó una matriz centrifugadora DN 1400 a 45ºC. El número de las capas en este ejemplo era 36 en lugar de 9. El tiempo de gelificación de las capas 1 a 8 era 12 minutos, el de las capas 11 a 25 era 10 minutos y el de las capas 26 a 36 era 7 minutos. Al cabo de 10 minutos se pudo extraer el tubo. El contenido de material de relleno de las mezclas de resina y material de relleno utilizada para el tubo segundo el ejemplo 9 era 40% en lugar de 60%. Con un tubo de este tipo se puede obtener un endurecimiento más rápido. Ejemplo 10 Se inyectó agua caliente con una temperatura de 80ºC a una matriz centrifugadora DN 1800 hasta que la temperatura de la matriz era 75ºC. Luego se introdujeron las materias primas para producir un tubo de plástico reforzado con fibras de vidrio (GFK) con un espesor de pared de 40 mm. La capacidad térmica de la matriz no era demasiado alta, de manera que se pudo limitar la caída de la temperatura a 10ºC. Por lo 5 9 ES 2 209 814 T3 tanto, se redujo la temperatura de la mezcla de material de relleno a 50ºC, sin embargo era suficientemente alta para iniciar una reacción exoterma. Para impedir que la temperatura permaneciera en 50ºC en el lado exterior del tubo, se inyectó de nuevo sobre la matriz en el transcurso de cinco minutos después de la introducción de las materias primas agua caliente a una temperatura de 80ºC, de manera que se mantuvo la temperatura de la matriz en 70ºC. Ejemplo 11 Se pulverizó una matriz centrifugadora DN 200 con agua caliente, hasta que la temperatura de la matriz era 55ºC. Las materias primas para un tubo PN 10, SN 5000 se introdujeron a temperatura ambiente. La temperatura de la matriz se redujo a 45ºC. La reacción de endurecimiento exoterma elevó la temperatura de la matriz a 50ºC. Para elevar la temperatura de la matriz y para conseguir un endurecimiento bueno en el lado exterior del tubo, se inyectó la matriz cinco minutos después de la terminación de la entrada del material en el transcurso de dos minutos con agua caliente, que tenía una temperatura de 70ºC, de manera que la temperatura de la matriz permanecía al menos en 60ºC. En los tubos de plástico reforzado con fibra de vidrio (GFK), el contenido de fibras de vidrio en las capas reforzadas es menor sobre el lado interior que sobre el lado exterior, especialmente donde existe una capa de arena en el centro del tubo. Cuando se eleva con el procedimiento el contenido de fibras de vidrio, se pueden hacer estas capas más finas y se reducen los costes del material. Además, se produce menor fluencia en los tubos en el caso de tendido en la tierra. Se eleva la resistencia a la presión de cresta. Es conveniente realizar estudios de laboratorio para ajustar las reactividades de las diferentes capas. Tales estudios se llevaron a cabo en moldes, en los que la parte inferior era de pared gruesa y se ajustó el espesor de acuerdo con matrices determinadas. A continuación se explican los resultados de los estudios, que se llevaron a cabo en un molde de acuerdo con DN 300 con un espesor de la pared de la matriz de 12,5 mm. Como catalizador se empleó una mezcla de peróxido de acetilacetona con t-butilperoxibenzoato. La cantidad era normalmente 1,5% calculada como resina pura. Como acelerador se utilizó en parte acelerador de cobalto, para llevar a reacción al peróxido de acetilacetona y se utilizó N,N-dietilacetoacetamida para llevar a reacción el butilperoxibenzoato. El acelerador de cobalto contenía 1% de Co y se utilizó en cantidades de 1 a 3% sobre resina pura. La dietilacetoacetamida (promotor D) se empleó en cantidades de 0,2 a 0,6%. En la figura 3 se muestra la curva de la temperatura a una temperatura del molde de 55ºC. Se utilizaron 150 partes de material de relleno sobre 100 partes de resina pura: 200 g de Resapol A034, 300 g de material de relleno EXP DPR, 3 ml de catalizador, 0,6 ml de promotor D (promotor D) y 3,2 ml de Co (1%). El espesor de pared de la mezcla endurecida era 10 mm. Las mediciones de la temperatura se realizaron en diferentes zonas, designando en las leyendas de ésta como también de las figuras siguiente f el molde, m el centro, b el fondo y ns una zona en la proximidad de la superficie. En la figura 4 se muestra una comparación para ilustrar la curva de la temperatura en ausencia de 6 5 10 15 20 25 30 35 40 45 50 55 60 65 10 material de relleno. Se utilizaron: 220 g de Resapol A034, 2 ml de catalizador, 0,6 ml de promotor D 7 3,2% de Co (1%). La temperatura se elevó muy rápidamente a 200ºC en lugar de a 110ºC en presencia de material de relleno. Además, se ilustra en la figura 5 el comportamiento de tiempo de la reactividad en el caso de reducción de aceleradores. Se utilizaron: 220 g de Resapol A034, 300 g de material de relleno EXP DRP, 3 ml de catalizador, 0,6 ml de promotor D y 1,6% de Co (1%). La reactividad de la mezcla de material de relleno se puede reducir a través de la reducción del acelerador. La figura 6 muestra estudios que corresponden a la fabricación de tubos DN 700. Se utilizó una mezcla de resina, material de relleno y arena, siendo substituidas las fibras de vidrio por arena en una cantidad que corresponde a la capacidad térmica de las fibras de vidrio: 220 g de Resapol A034, 239 g de material de relleno Calcita Florada, 121 g de arena, 3 ml de catalizador, 0,6 ml de promotor D y 2m,4% de Co (1%). La temperatura se midió en siete alturas diferentes, estando referidas las indicaciones de la altura al fondo, es decir, que se midieron desde allí. La figura 7 muestra estudios con resina, material de relleno, arena y fibras de vidrio en una composición que corresponde a un tubo con DN 700 PN, SN 4000, incluida la capa de cubierta. A partir de lo anterior resulta lo siguiente: A temperaturas elevadas de la matriz deberían utilizarse catalizadores que reaccionan a temperaturas elevadas. A temperaturas de la matriz por encima de 60ºC, es conveniente utilizar solamente t-butil-perbenzoato, y a temperaturas inferiores a 55ºC es conveniente la utilización de peróxido de metilisobutilcetona. La utilización de temperaturas elevadas proporciona una mejora del endurecimiento en el lado exterior del tubo. En el caso de utilización de una mezcla de catalizadores, uno de los cuales reacciona a baja temperatura y el otro reacciona a una temperatura elevada, se prolonga el tiempo de endurecimiento. No obstante, la temperatura exoterma es más baja y, por lo tanto, se reduce el peligro de una formación de grietas en la capa interior de cubierta. A través de estudios del tipo mencionado anteriormente se establecieron recetas para diferentes capas en los tubos, de manera que las capas sobre el lado interior del tubo se endurecen exactamente con la misma rapidez que las capas sobre el lado exterior del tubo, aunque han sido introducidas más tarde en la matriz. En el ejemplo 9, el tiempo de inyección era 12 minutos y el número de las capas era 36. En muchas capas hubo que ajustar la reactividad de otra manera, sin modificar el tiempo de gelificación. Para conseguir un cierto tiempo de gelificación, una capa con arena y mucho material de relleno debe ser más reactiva que una capa sin arena y con poco material de relleno. Cuando el tiempo de inyección es largo, tal vez porque las prestaciones de las bombas son bajas o los tubos tienen paredes gruesas, puede suceder que se eleve la temperatura durante la entrada de las materias primas. En tales casos, debe reducirse la reactividad de las mezclas. No obstante, en virtud de las temperaturas elevadas se consigue un tiempo de gelificación más corto y una reacción más rápida. La reactividad de la mezcla se puede reducir añadiendo inhibidor en lugar de un acelerador a la resina de poliéster en la cabecera de la lanza. La figura 7 muestra estudios de mezclas de resina 11 ES 2 209 814 T3 y material de relleno para un tubo con DN 700, PN 10, SN 10000, siendo registradas las temperaturas para las mezclas en diferentes tiempos de inyección. La formación de gel se inicia a una temperatura de 50ºC. Las dos primeras capas tienen un tiempo de gelificación de 4 a 5 minutos. Este tiempo de gelificación se prolonga todavía cuando se añaden al mismo tiempo arena y fibras de vidrio. Por lo tanto, estas capas deberían hacerse todavía más reactivas. El tiempo de gelificación de las capas medias es tal vez demasiado corto. Estas capas contienen muchísima arena, con lo que se prolonga el tiempo de gelificación. Las últimas capas tienen tiempos de gelificación demasiado cortos y aquí debe reducirse la reactividad. La temperatura exoterma es demasiado alta. Pero se reduce en una medida esencial cuando se añaden arena y fibras de vidrio al mismo tiempo. Las reactividades de las capas individuales se ajustan en parte utilizando diferentes catalizadores en cantidades diferentes. Es conveniente la utilización de una bomba de catalizadores con dos catalizadores o mezclas de catalizadores diferentes. Uno de los catalizadores reacciona a baja temperatura y el otro a tem- 5 10 15 20 12 peratura elevada. El catalizador con la temperatura de reacción más elevada es utilizado entonces en la zona extrema de la temperatura de inyección, cuando en el caso de tiempos de inyección prolongados, la temperatura llega a ser tan alta que la resina o la mezcla de resina y material de relleno alcanzarían un tiempo de gelificación demasiado corto y las fibras de vidrio se podrían impregnar muy mal. La reactividad se puede ajustar también con el procedimiento que se describe a continuación: se utiliza una mezcla de material de relleno y resina con alto contenido de material de relleno, por ejemplo 200 partes de material de relleno sobre 100 partes de resina. En las diferentes capas se alimenta resina pura en la mezcladora en la cabecera de la máquina de inyección. La cantidad de resina pura es reducida en las primeras capas, pero se eleva en las capas sobre el lado interior, de manera que se eleva el contenido en fibras de vidrio en estas capas. Antes de la alimentación de resina pura se alimenta acelerador (Adic. Co) a la resina pura (cuerpo) a través de la utilización de una mezcladora (M) separada, como se ilustra en la figura 8. 25 30 35 40 45 50 55 60 65 7 13 ES 2 209 814 T3 REIVINDICACIONES 1. Procedimiento para la fabricación de tubos de plástico reforzado con fibra de vidrio, centrifugados, donde se introduce resina líquida endurecible, que puede contener un material de relleno, junto con fibras de vidrio y aditivos para el endurecimiento, a ser posible también con arena, en una matriz giratoria y la matriz tiene durante la introducción de las materias primas una temperatura entre 40ºC y 75ºC, caracterizado porque la capacidad térmica de la matriz es tan alta que la temperatura de la matriz no se reduce más que 10ºC con la introducción de las materias primas, se utiliza agua caliente para el calentamiento de la matriz y después del inicio de la reacción exoterma de la resina se inyecta agua caliente sobre la matriz, para mantener la temperatura de la matriz al menos a 60ºC hasta que se extrae el tubo. 2. Procedimiento según la reivindicación 1, donde el tubo tiene varias capas, caracterizado porque con la excepción de las capas de cubierta en el exterior y en el interior, se ajusta la reactividad de la resina en las otras capas de tal forma que es más alta en las capas delante de la capa interior de cubierta que en la capa después de la capa exterior de cubierta. 3. Procedimiento según la reivindicación 1 ó 2, donde los tubos se fabrican continuamente, el nuevo inmediatamente después del antiguo, caracterizado porque poco antes del desmoldeo de los tubos se inyecta agua caliente sobre la matriz, de manera que la matriz adquiere la misma temperatura, que es necesaria en la fabricación del tubo nuevo. 4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la temperatura del agua caliente y la duración de la inyección se seleccionan para que la temperatura de la matriz se mantenga al menos en 70ºC, hasta que se extrae el tubo. 5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la resina de poliéster y/o estireno son mezclados en una mezcladora a la cabeza de la lanza de la máquina de inyección para formar la mezcla de material de relleno y resina de poliéster. 6. Procedimiento según la reivindicación 5, caracterizado porque se añade más resina de poliéster a las capas sobre el lado interior del tubo que sobre el lado exterior. 7. Procedimiento según la reivindicación 5 ó 6, caracterizado porque se añade acelerador a la resina de poliéster a la cabeza de la lanza de la máquina de inyección en diferentes capas, para elevar la reactividad en estas capas, o se utiliza inhibidor, para reducir la reactividad. 8. Procedimiento según una de las reivindicaciones 5 a 7, caracterizado porque se añade una mezcla de acelerador / resina de poliéster a las capas de arena en el centro del tubo, para elevar allí la reactividad de la mezcla de material de relleno. 9. Procedimiento según una de las reivindicaciones 1 a 8, donde se utilizan al menos dos bombas de catalizador con diferentes catalizadores, caracterizado porque en una de las bombas se utiliza un catalizador o una mezcla de catalizadores con reducida temperatura de reacción y en la otra se utiliza un catalizador o una mezcla de catalizadores con una tem- 8 5 10 15 20 25 30 35 40 45 50 55 60 65 14 peratura de reacción más elevada y porque el catalizador o la mezcla de catalizadores se utiliza con elevada temperatura de reacción para obtener un tiempo de gelificación más elevado. 10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque el contenido de fibras de vidrio se selecciona más alto en la zona interior del tubo que en la zona exterior y, con la excepción de la capa interior de cubierta, todas las capas contienen material de relleno en la zona interior del tubo. 11. Procedimiento según la reivindicación 10, caracterizado porque donde se utilizan fibras de vidrio con orientación en la dirección circunferencial, se selecciona un contenido de material de relleno en la resina de poliéster de al menos un 40%. 12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque en la zona interior del tubo se utilizan fibras de vidrio, cuya longitud es mayor que la de las fibras de vidrio utilizadas en la zona exterior del tubo. 13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque en la zona exterior del tubo, en las capas en las que no está presente arena, se utilizan en parte fibras de vidrio cortas y en parte fibras de vidrio largas. 14. Procedimiento según una de las reivindicaciones 1 a 13, en el que se incorpora isocianato en la mezcla de resina para la capa de cubierta interior, caracterizado porque en primer lugar se introduce una parte mayor de la capa de cubierta sin isocianato, luego se alimenta el resto de la capa de cubierta con isocianato en una cantidad de 4 a 6% en peso y a continuación se trata el tubo acabado con isocianato sobre el lado interior. 15. Procedimiento según una de las reivindicaciones 1 a 14, para la fabricación de tubos de plástico, centrifugados, donde las materias primas son introducidas por medio de una máquina de inyección en una matriz giratoria, caracterizado porque la matriz y la máquina de inyección se pueden mover en el mismo plano, porque la máquina de inyección trabaja desde una posición fija y porque la máquina de inyección está montada sobre un carro, que se desplaza horizontalmente con respecto al movimiento de la máquina centrífuga. 16. Instalación para la fabricación de tubos de plástico reforzado con fibra de vidrio, centrifugados, donde las materias primas son introducidas desde una máquina de inyección en una matriz giratoria, caracterizada porque la máquina de inyección (L) se puede mover en una posición fija, pero la máquina centrífuga (M-1, M-2) está montada sobre un carro (W), que se puede mover transversalmente a la máquina de inyección en el mismo plano, la capacidad térmica de la matriz es tan alta que la temperatura de la matriz no se reduce más que 10ºC bajo la influencia de las materias primas. 17. Instalación según la reivindicación 16, caracterizada porque están previstos dispositivos de inyección, por medio de los cuales las matrices son inyectadas con agua caliente, estando los dispositivos de inyección en posiciones fijas y no siendo móviles con las matrices, y porque está prevista una instalación, por medio de la cual se recoge agua debajo del cabo en un depósito fijo. 15 ES 2 209 814 T3 18. Instalación según la reivindicación 16 ó 17, caracterizada porque el carro se mueve en un espacio cerrado, existiendo solamente orificios para la en- 16 trada de las materias primas y para la extracción de los tubos así como para puertas, conexiones de tubos y conexiones de ventilación. 5 10 15 20 25 30 35 40 45 50 55 60 65 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos químicos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluida en la mencionada reserva. 9 ES 2 209 814 T3 10 ES 2 209 814 T3 11 ES 2 209 814 T3 12 ES 2 209 814 T3 13 ES 2 209 814 T3 14 ES 2 209 814 T3 15 ES 2 209 814 T3 16 ES 2 209 814 T3 17 ES 2 209 814 T3 18 ES 2 209 814 T3 19 ES 2 209 814 T3 20