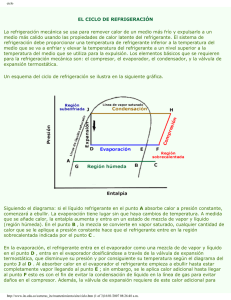

diseño de una cámara de refrigeración para el almacenamiento de

Anuncio