2-7-2015 NUEVO ACERO ARTÍCULO PUBLICABLE publicable

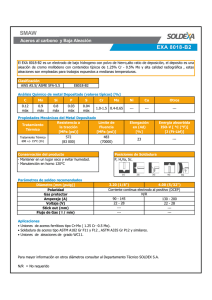

Anuncio