198928385.

Anuncio

BOL.SOC.ESP.CERAM.VIDR. 28 (1989) 5, 385-393

Refractarios de magnesia-carbono para cucharas

J. I. LASQUIBAR, C. RIBERA

Aristegui Material Refractario, S. A. - Hernani (Guipúzcoa)

RESUMEN.—Refractarios de magnesia-carbono para

cucharas.

ABSTRACT, -Magnesite-carbone refractories for ladles.

Se repasa en este artículo la situación de los revestimientos de cuchara de acero originada por la extensión de la

metalurgia secundaria. Se examina el mecanismo de desgaste de los refractarios que contiene carbono y las diversas líneas de mejora que pueden abordarse tras el

estudio del proceso de ataque. Así se llega a la justifícación de la utilización de refractarios de alto contenido de

carbono, conteniendo grafitos y con aglomeración por resinas. Se estudia cada uno de los componentes básicos:

magnesitas, grafítos y resinas, así como la problemática

particular de estos refractarios, principalmente el problema de la oxidación interna. De estos estudios pueden

deducirse las mejoras a introducir dentro del diseño del

material refractario, de la selección de sus componentes

y sus cuantías respectivas con vistas a poder hacer frente

específicamente a cada uno de los problemas refractarios

que van a encontrarse en la utilización.

Es asimismo importante la selección de los formatos

adecuados para cada forma de montaje y manera de tratamiento y utilización de la cuchara. Se indican también

unos datos prácticos reales de consumos y costes que esencialmente demuestran que este tipo de refractarios pueden dar en las cucharas, y lo están dando, resultados

económicos convenientes.

The general aspects of the magnesia-carbon refractories

used in steel pouring are reviewed. The refractories linings on difi^erent areas of the steelmaking ladles are showed by discussing the different materials which can be used.

Wearing mechanisms are also discussed as well as the

different liners. The distribution of costing analysis of

refractories in steelmaking is finally reviewed.

1.

INTRODUCCIÓN

Originalmente las cucharas fueron recipientes utilizados

solamente para el traslado del acero desde la unidad de fusión a la unidad de colado.

Actualmente el papel del horno eléctrico se ha reducido,

en la mayoría de los casos, a una unidad de fusión, efectuándose el resto de operaciones de desulfuración, desoxidación, afino, etc., en la cuchara.

La exigencia de utilización de mejores refractarios en las

cucharas ha sido impuesto así por los siguientes procesos.

— Aparición del sistema de colado en continuo, con el

consiguiente aumento de las temperaturas de colada y

asimismo del tiempo de mantenimiento en cuchara.

— El uso de más complejas operaciones de metalurgia secundaria con fases de carburación, desoxidación, desgasificado, adición de aleaciones, todo ello ayudado

con la inyección de gas con objeto de asegurar la homogeneización del análisis.

Recibido el 1-4-89 y aceptado el 15-7-89.

SEPTIEMBRE-OCTUBRE, 1989

En las primeras etapas los revestimientos utilizados estaban basados en las diversas variedades de refractarios base

alúmina, pero estas calidades se han mostrado insuficientes

cara a las altas temperaturas de trabajo y a la agresividad

de las escorias.

Los ensayos tendieron entonces a la utilización de revestimientos básicos, a pesar del inconveniente presentado por

éstos por su más alta conductividad térmica y problemas de

«spalling» cuando se exponen a cambios rápidos de temperatura.

El inicial éxito en la aplicación de estas calidades en las

cucharas ASEA-SKF se ha desarrollado en otros procesos

de metalurgia secundaria mejorando las calidades del acero

en los aspectos de menores contenidos en gases, mayores

facilidades de desulfuración y mejores resultados en cuanto

a tamaño y tipo de inclusiones.

También ha ayudado a este desarrollo la aparición del nuevo cierre de cuchara por placa corredera, lo que ha hecho

disminuir los tiempos «tap to tap» y el enfriamiento de la

cuchara entre coladas. Esto ha traído consigo la justificación del uso de refractarios de mayor calidad y mejor relación de costo final, como son los productos de la línea

magnesia-carbono.

385

J. I. LASQUIBAR, C. RIBERA

1.1. Estudio de revestimiento por zonas

1.1.1. REVESTIMIENTO DE SEGURIDAD

Se utilizan varias capas de silicoaluminoso de bajo y medio contenido de alúmina, que actúan como aislante al mismo tiempo, en espesores de 30 y 65 mm entre la chapa y

el revestimiento de trabajo.

Estos espesores se ven reforzados en calidades más altas

en alúmina en la zona del fondo.

A la altura de la línea de escorias, en las cucharas de tratamiento fuerte, se refuerza con materiales básicos, tales como la magnesia cocida, magnesia-cromo de liga directa o

incluso magnesias-carbonos de 10% carbono residual, para

prevenir posibles filtraciones de acero.

clones de trabajo lo permiten se utilizan revestimientos

completos de dolomía.

No podemos dejar de reseñar los ensayos prometedores

efectuados con cucharas enteramente magnesíticas. Cuando

las condiciones específicas de trabajo lo permiten, se han

ensayado con aparente éxito, cucharas combinadas de

magnesia-carbono de 10% en zonas de escorias y menor nivel de carbono en paredes laterales y fondo, entre 5 y 6%

de residual, con objeto de minimizar las pérdidas caloríficas y caídas de temperatura.

Los primeros resultados, a pesar de su más alto costo de

partida, apuntan a resultados económicos interesantes, que

animan a seguir profundizando en esta dirección.

REFRACTARIOS DE MAGNESIA-CARBONO

PARA CUCHARAS

1.1.2. REVESTIMIENTOS DE TRABAJO

Hay diversas variedades de configuración de revestimientos de trabajo, como siempre en función de los tipos de aceros fabricados y el tratamiento a que se ven sometidos.

Desglosando por las diversas zonas.

1.1.2.1.

Zonas de escorias

Lo más común es la utilización de magnesia-carbono con

contenidos en carbono residual de 9 a 16%. Esta calidad puede reforzarse en algunas zonas bien definidas, como la vertical de borboteo de argón con adiciones de materia prima

electrofiíndida y antioxidantes; esta combinación se presenta como eficaz en áreas de muy ñierte desgaste.

En calidades de aceros, donde la presencia de breas y grafitos puede perturbar los bajos contenido de carbono exigidos en sus especificaciones, se utilizan con bueno resultados

calidades exentas de carbono, como la magnesia-cromo de

alta cocción y liga directa.

En ciertos casos, como escorias de basicidad variable en

el tiempo, aceros de bajos carbonos, vacío prolongado, etc.,

se están utilizando materiales de magnesia-cromo de liga directa de alta calidad con materias primas especialmente seleccionadas.

1.1.2.2.

2.1.

Generalidades

Primeramente una explicación general de lo que son los

refractarios de magnesia-carbono.

Los actuales materiales de magnesia-carbono son realmente

una evolución de los materiales con breas o alquitranes, que

se han utilizado durante mucho tiempo.

2.1.1.

MECANISMO DE DESGASTE

Conviene primeramente repasar los mecanismos de desgaste de un ladrillo de magnesita que contiene carbono, pues

Paredes laterales

Se utilizan calidades de dolomía temperizada o alta alúmina, según los parámetros económicos o el carácter continuo o discontinuo del proceso de producción.

Las zonas de máximo desgaste de esta área, como el impacto del chorro de colada, se refuerzan con magnesiacarbono reimpregnada resistente a la abrasión.

1.1.2.3.

Fondo

Generalmente se utilizan alta alúmina, dolomía temperizada y en zonas de máximo desgaste magnesia-carbono reimpregnada o magnésia-cromo de alta calidad.

Lo citado arriba puede considerarse como el tipo de revestimiento más común, sin olvidar que cuando las condi386

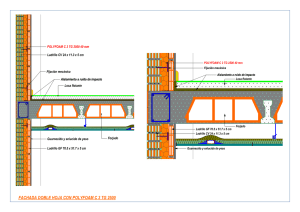

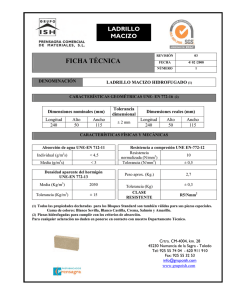

Fig. 1.—Esquema del mecanismo de desgaste de un ladrillo de magnesitacarbono: la escoria (cal+sílice+óxido de hierro) entra en contacto con

el ladrillo, penetrando por capilaridad entre las juntas depericlasa, se comienza a oxidar el carbono.

BOL.SOC.ESP.CERAM.VIDR. YOL. 28 - NUM. 5

Refractarios de magnesia-carbono para cucharas

Fig. 2.—Esquema del mecanismo de desgaste de un ladrillo de magnesitacarbono: la escoria penetra y se forman silicatos (montcellita y brownmillerita).

Fig. 3.—Esquema del mecanismo de desgaste de un ladrillo de magnesitacarbono: los granos de periclasa pierden coherencia y cualquier abrasión

o choque térmico produce desprendimientos.

la aportación de carbono es, en definitiva, el objetivo de la

utilización de breas o alquitranes.

Siguiendo los esquemas de las figuras 1, 2 y 3, el proceso

es el siguiente:

— Los silicatos funden y se incorporan a la escoria: el

grano de periclasa queda sin unión al resto del ladrillo

y cualquier abrasión o choque térmico hace que desprenda y se vaya con la escoria.

— La escoria, principalmente compuesta de cal, sílice y

óxido de hierro, entra en contacto con le ladrillo.

— Queda al descubierto una nueva capa de material refractario inalterado y el proceso recomienza.

— Por capilaridad y reacción química va penetrando entre las juntas de granos de periclasa, formándose silicatos que fiínden y se incorporan a la estructura del

ladrillo.

Este en el mecanismo general de destrucción del ladrillo

y lógicamente el proceso se agudizará si:

— Esta penetración queda dificultada mientras exista carbono: éste no funde, no es mojado por la escoria y además cierra los poros.

— Pero, sin embargo, el óxido de hierro principalmente

y la sflice secundariamente van oxidando el carbono

según las reacciones C+FeO, Fe + C02, C + SÍO2 y

SiO + CO.

El hierro formado vuelve al baño y el CO y SiO van con

los gases, pero el carbono se va consumiendo.

— Cuando el carbono se ha consumido queda el camino

libre: la escoria penetra y se forman los silicatos principalmente:

CaO+MgO + Si02

CaO+ALO.+FeO

SEPTIEMBRE-OCTUBRE, 1989

CMS (monücellita)

que funde a 1.480°C

C4AF (brownmillerita)

que funde a 1.300°C

— El material presenta poros numerosos, grandes o comunicados.

— Tiene poco carbono, o éste se quema fácilmente.

— La magnesita contiene ya muchos silicatos de bajo punto de fusión.

— La propia magnesita es poco compacta y tiene muchos

poros.

— El grano de periclasa es muy pequeño y por tanto hay

muchas juntas.

Esto indica que, evitando estas circunstancias, se mejorará el comportamiento del ladrillo. Se puede, pues, establecer unas líneas de mejora dentro de las que se pueden actuar.

El desgaste no se puede evitar, pero sí se puede reducir su

velocidad.

Dejando de lado de momento las mejoras claras que se

pueden obtener mejorando la magnesita base y la fabricación del ladrillo, las que se pueden obtener por el lado del

carbono se examinan a continuación.

387

J. I. LASQUIBAR, C. RIBERA

Es claro que si hay más carbono en el ladrillo quedará más

protegido ante el ataque del óxido de hierro. Sin embargo,

ya que esto no puede conseguirse con la simple adición de

más brea, hubo que añadir carbono en otra forma y así se

hizo. Se añadió cok en polvo, antracita calcinada, negro de

humo, etc. Pero todos estos productos, incluso la brea, tenían un inconveniente, se queman fácilmente y la protección

es efímera. Además, cuando quemado, la estructura del ladrillo más porosa y el ataque de escoria subsiguiente feroz

y, finalmente, los resultados del ladrillo malos.

Esto llevó a la utilización de un carbono con mayor resistencia a la oxidación, con una mayor estabihdad, o sea,

cristalizado. Descartado el diamante por razones evidentes,

quedaba el grafito y eso es lo que se realizó, dando lugar

a los materiales magnesia-carbono actuales.

Esta utilización fue un éxito y se consiguieron buenos resultados con el sistema de aglomeración convencional a base de alquitranes, mientras el grafito utilizado era en baja

proporción o era material amorfo o de baja pureza. Pero al

intentar aumentar las proporciones y la pureza utilizando grafito en escamas se vio la necesidad de recurrir a otro sistema de aglomeración, a base de resinas.

Vamos a examinar con algún detalle ambos productos que

son los que caracterizan los materiales modernos de magnesia-carbono: los grafitos y las resinas.

mm

Fig. 5.—Forma de distribución de temperaturas en los casos de baja y alta

conductividad térmica.

tividad. Además esto tiene gran importancia para la temperatura media del ladrillo como se verá más adelante. La

conductividad térmica es función del contenido de grafito

(fig. 6).

Asimismo, esta conductividad térmica no es uniforme. En

el prensado las escamas de grafito se orientan perpendicu-

30

2.2.

Grafitos

El grafito es carbono cristalizado en estructura hexagonal, según muestra esquemáticamente la figura 4.

Hay grafitos artificiales pero su estructura es porosa y no

sirven por tanto para el objetivo perseguido. Hay que recurrir a utilizar grafitos naturales.

Otra propiedad de gran importancia que confieren los grafitos a los ladrillos de magnesia-carbono es el aumento de

conductividad térmica. Esta es un propiedad en general deseable.

En la figura 5 se muestra la forma de distribución de temperaturas en los casos de baja y alta conductividad térmica.

El gráfico de temperaturas en el ladrillo indica que la profundidad de «congelación» de los productos fundidos y por

tanto su penetración, será inferior al caso de mayor conduc-

Fig. 4.—Estructura hexagonal del grafito.

388

20

<

9

>(—

o

=3

10

200

^00

600

800

1000

1200

uoo

TEMPERATURA {"C)

Fig. 6.—Conductividad térmica según el contenido de grafi'to.

larmente a la dirección de prensado, lo cual hace que la conductividad varíe en una dirección u otra (fig. 7).

Esta propiedad es útil para el diseño del ladrillo según la

aplicación, pues no siempre es deseable una muy alta conductividad térmica, caso por ejemplo de las cucharas de acero

y hay que tenerlo en cuenta al decidir el sentido de prensado

del ladrillo.

Las impurezas, cenizas presentes en el grafito, tienen una

gran importancia. Aunque lógicamente varían según el yacimiento de procedencia, están constituidas mayoritariamente

por cuarzo y, además, pueden estar presentes micas, feldespatos, piritas, óxido de hierro e incluso hierro metálico.

Estas cenizas entran en juego no solamente al oxidarse el

grafito, lo cual en medio de todo no tendría gran importancia puesto que ya esa parte del ladrillo estaría prácticamente

destruida, sino que influyen de gran manera en su oxidación.

Solamente indicar ahora que aunque es claro que una mayor

BOL.SOC.ESP.CERAM.VIDR. YOL. 28 - NUM. 5

Refractarios de magnesia-carbono para cucharas

CONDUCTIVIDAD DEL MISMO LADRILLO

SEGÚN DIRECCIÓN DE PRENSADO

OH

OH

As^

OH

OH,

CONDUCTIVIDAD (w/m/"K)

a 150°

DIRECCIÓN DE PRENSADO

DIRECCIÓN

— 10./»

PERPENDICULAR

— 17.A

a 1000°

6.9

U

i

Y

Y Y

OH.

CH,

OH.

CHo

OH

CK

OH

OH

Fig. S.—Estructura polimérica de la resina al endurecerse.

Î

Fig. 1 .—Conductividad del ladrillo de magnesita-carbono

según la dirección del prensado.

pureza sería siempre deseable, entran enjuego, las consideraciones económicas teniéndose que llegar al compromiso

adecuado, como es habitual en toda técnica. El precio del

grafito sube enormemente y mucho más que proporcionalmente al superar los niveles del 97% de carbono, por lo que

actualmente éste es el límite práctico para aplicaciones reñ'actarias normales.

Las impurezas no inñuyen solamente en la resistencia a

la oxidación sino, y principalmente, en la resistencia en

caliente. La tabla I muestra un ejemplo de la diferencia de

resistencias variando solamente el contenido de cenizas del

ladrillo.

2.3.

Resinas

Se va a examinar otro componente característico de estos

materiales: las resinas aglomerantes.

La razón principal del uso de resinas fue que era el único

aglomerante que se encontró que permitiría humectar una

TABLA I

INFLUENCIA DEL CONTENIDO DE CENIZAS

DEL GRAFITO EN LA RESISTENCIA EN CALIENTE

Contenido en cenizas

12 %

7%

Resistencia a compresión

a 1.540°C (kg/cm2)

170

280

SEPTIEMBRE-OCTUBRE, 1989

masa refractaria con alto contenido de grafito para darle la

consistencia necesaria para prensarlo. Más estrictamente el

único aglomerante técnicamente aceptable con una disponibilidad y precio razonables.

Esta fiíe la razón original aunque luego se han ido descubriendo otras ventajas como su buen poder aglomerante y

lubricante en prensado y su relativamente alto rendimiento

en carbono tras la pirólisis que sufrirá en la utilización. Este

carbono es tan resistente a la oxidación como el grafito, pero está bien distribuido y llena los poros, contribuyendo a

una mayor resistencia.

Las resinas utilizadas admiten una gran variedad aunque

las más empleadas son las resinas fenólicas.

Entre éstas se pueden distinguir dos grandes tipos:

— Resoles: en los que la resina üene un exceso de formol y un pH básico.

— Novolacas: en los que hay un exceso de fenol y el pH

es ácido.

Ambos tipos se pueden utilizar y su selección depende de

condiciones locales. Únicamente hay que tener en cuenta el

mecanismo de endurecimiento. Las resinas endurecen porque se forma un polímero de la estructura, indicada esquemáticamente en la figura 8, imaginando esta estructura en

las tres dimensiones.

Este producto es un sólido de gran resistencia y que contiene al árido refractario formándose una masa compacta y

resistente que conserva la estructura y composición del ladrillo.

La aglomeración con resinas tiene además de lo indicado

dos ventajas importantes. Una es para el fabricante y otra

para el utilizador.

La ventaja para el fabricante es la eliminación del uso de

alquitranes fundidos, al menos en el proceso de aglomeración. Estos alquitranes fundidos son sucios y complicados

de manejar, producen humos y polución muy difícil de solucionar y además están clasificados como cancerígenos, lo

389

J. I. LASQUIBAR, C. RIBERA

200

300

AOO

TEMPERATURAS

Fig, 9.—Comparación de resistencias obtenidas según la temperatura

del ensayo.

que hace pensar que lleguen a ser prohibidos para su manejo humano. Las resinas tampoco son fáciles de manejar ni

son inocuas, pero su grado de toxicidad es menor.

Para el utilizador hay una ventaja sustancial. La brea es

un aglomerante termoplástico, que al volver a calentarse vuelve a ablandarse, mientras que la resina una vez endurecida

es termoestable, es decir, que no vuelve a ablandarse. Incluso la temperización de los aglomerados con brea no hace

más que elevar la temperatura del ablandamiento, pero no

soluciona el problema. En la figura 9 puede observarse una

comparación de las resistencias obtenidas según la temperatura del ensayo.

Se ve que el aglomerado con resina no pasa por el período crítico de pérdida de resistencia. Sin embargo, si se ha

pasado este período sin daños la resistencia obtenida es mayor posteriormente con la brea. Esto ha llevado a la aglomeración mixta, impregnando productos aglomerados con

resina. En este caso se obtienen todas las ventajas ya que

la resistencia obtenida es en todas las temperaturas superior

a lo de cualquiera de los otros dos sistemas, como se muestra en la figura 10. El único inconveniente de este sistema

es su coste, por lo que hay que ver en qué casos vale la pena.

2.4. Magnesita base

Se ha hablado de grafitos y resinas, pero no hay que olvidar que la magnesita utilizada tiene una importancia primordial. Por supuesto que una buena magnesita para otros usos

es también adecuada para magnesia-carbono.

En general una buena magnesita es aquella cuyo nivel de

impurezas es bajo, su relación entre ellas es adecuada y su

densidad es elevada, o sea, la porosidad del grano es reducida. Para magnesia-carbono son convenientes además ciertas

condiciones:

390

TEMPERATURAS

Fig. \Çi.—Comparación de las resistencias obtenidas cuando se usa la

aglomeración mixta: impregnando productos aglomerados con resina.

— Contenido en SÍO2 bajo, preferible menor del 0,5%.

— Contenido en Fe203 bajo, preferible menor del 0,8%.

— Contenido en B2O3 bajo, preferible menor del 0,06%.

2.5. Utilización y problemática

La virtud principal de estos materiales, que es la razón

de su éxito, es la de solventar el principal problema de los

refractarios básicos tradicionales: su baja resistencia al choque térmico. Se consigue así un material resistente a escorias básicas, los más usuales, resistente al óxido de hierro,

a los metales fundidos y a los álcalis, con una alta resistencia en caliente y además resistente al choque térmico. Este

buen conjunto de propiedades hace que la utilización de estos refractarios sea cada vez más extendido.

El problema de estos materiales es su comportamiento ante

la oxidación, problema por otra parte lógico. El carbono es

un refractario magnífico, siempre que no se queme.

Esta oxidación es producida tanto por la atmósfera del horno de utilización, normalmente oxidante, como por la reacción química de los óxidos de las escorias con el carbono

del ladrillo en sus intentos de penetración en la superficie.

Asimismo, se produce oxidación en la cara fría del ladrillo.

La pérdida de carbono por oxidación es grave puesto que

desmantela toda la estructura del ladrillo y prácticamente

cuando el carbono se ha perdido, el ladrillo queda destruido.

Por ello, se ha ideado una serie de sistemas para proteger

de la oxidación, primeramente se idearon sistemas puramente

físicos: blindaje del ladrillo con chapa por cinco caras, pinturas refractarias impermeabilizantes, reducción de porosidad e impregnación del ladrillo con brea y otros productos

donadores de carbono.

Todos estos métodos son efectivos y todos tienen algún

inconveniente tanto práctico como de coste. Sin embargo,

no se mostraron efectivos en su totalidad.

BOL.SOC.ESP.CERAM.VIDR. VOL. 28 - NUM. 5

Refractarios de magnesia-carbono para cucharas

La razón es que además de esta oxidación por agentes externos se produce otra oxidación que se podría llamar interna. Hay que tener en cuenta que un ladrillo de magnesiacarbono es una mezcla de óxidos con un reductor y esta mezcla, en determinadas condiciones, se produce la reducción

de dichos óxidos.

El mecanismo de esta oxidación no está definitivamente

aclarado todavía y hará falta más investigación para explicarlo totalmente.

La reacción clave parece ser:

Si02 + C^SiO + CO

Esta sílice proviene tanto de la magnesita como de las cenizas del grafito, mayoritariamente cuarzo, según se ha visto. Esta reacción puede ocurrir a temperaturas tan bajas,

relativamente hablando, como 1.200°C, lo que indica la importancia de mantener una temperatura media no muy alta

en el ladrillo.

El mecanismo parece ser el siguiente:

L

La sflice reacciona con el MgO formando forsterita.

2.

La forsterita es reducida por el carbono formándose

SiO y MgO activo, no cristalizado.

3.

Tanto el SiO como el MgO activo son reducidos por

el monóxido de carbono, formándose carburo de silicio y magnesio metal.

4. El magnesio se volatiliza y se vuelve a oxidar con el

FeO de la escoria, formándose un depósito de MgO

en un lugar distinto del cristal de periclasa original.

Este óxido de magnesio, finamente dividido, es reactivo y formará fácilmente compuestos con la escoria.

5.. El carburo de silicio, fuertemente reductor, reacciona también con el FeO de la escoria, formando hierro

metálico que vuelve al baño y SÍO2 finalmente dividido.

6. Este SÍO2 activo vuelve a atacar las superficies del

grano de periclasa, formándose nuevamente forsterita y volviendo a recomenzar el proceso.

Así se va consumiendo el grano de periclasa junto con el

carbono presente, destruyéndose el ladrillo. Los demás óxidos presentes también intervienen, principalmente el B2O3

que parece que cumple la misma función activadora de la

superficie del cristal de periclasa que realiza la sflice en el

ejemplo anterior.

Es muy importante tener en cuenta que esto se produce

también en la parte del ladrillo que no está en contacto con

la escoria, aunque la disponibilidad del FeO (o Fe203 de las

cenizas de grafito) sean menores, siempre que su temperatura sea suficiente.

Se comprenden las exigencias de pureza tanto de magnesitas como de grafitos según se ha indicado anteriormente.

Hay que indicar aquí que ésta no es la única teoría de oxidación interna y quizá esta explicación deba variar en el futuro.

Un intento de solucionar este problema lo constituyen las

adiciones de metales ávidos de oxígeno. Los candidatos principales, por razones de disponibilidad y de compatibilidad,

son el silicio, el aluminio y el magnesio.

Los resultados de esta técnica son puramente experimenSEPTIEMBRE-OCTUBRE, 1989

tales y no se puede dar todavía una explicación muy clara

de su actuación.

El objetivo fue inhibir la oxidación del carbono, de forma

que el metal se oxidase antes que éste y retardar las reacciones anteriores. Sin embargo, se han observado otros efectos

y problemas.

Un primer efecto, y beneficioso, es que se observa un marcado incremento en la resistencia en caliente. La explicación parece ser la formación de carburos metálicos que unen

los granos y forman una unión de alta resistencia.

Estos carburos tienen, sin embargo, sus problemas.

El carburo de aluminio es hidratable y el ladrillo resulta

peligroso ante la hidratación.

El carburo de magnesio es inestable y tras pasar por un

carburo intermedio, Mg2C3, se descompone en magnesio

metal y carbono.

Se ha observado que el silicio disminuye la hidratación del

carburo de aluminio, por un mecanismo no aclarado, aunque observable experimentalmente según se indica en la tabla IL

TABLA II

EFECTO DE SILICIO EN LA RESISTENCIA

A LA HIDRATACIÓN

Contenido aluminio %

3

3

3

3

Contenido de silicio %

0

1

2

3

Aumento de peso por hidratación

0,65 0,39 0,33 0,28

La adición de silicio, sin embargo, presenta otro problema, que es la reducción de la resistencia en caliente, con

respecto al material solamente con aluminio.

En la tabla HL se observa que si bien en el ensayo a 1.1(X)°C

el producto con los dos metales da la máxima resistencia,

esto no es cierto si se realiza el ensayo a 1.500°C, temperatura más próxima por otra parte a las condiciones de trabajo

usuales.

El efecto del magnesio no está bien estudiado, entre otros

motivos por la peligrosidad que supone el manejo de polvo

de magnesio. Sin embargo, se puede decir que se obtienen

resultados contradictorios y la explicación a éstos parece estar

relacionada con los diferentes niveles de pureza empleados

en la magnesia y grafitos.

En conclusión este tipo de ladrillos con adiciones metálicas ofrece un interesante futuro aunque será necesaria una

labor de investigación científica para aclarar los mecanismo

de las reacciones producidas y poder prever los comportamientos de los materiales en las distintas condiciones de

trabajo.

TABLA III

RESISTENCIAS OBTENIDAS SEGÚN EL CONTENIDO

DE METALES EN FUNCIÓN DE LA TEMPERATURA

Contenido de metales

%

0

3A1 3A1-3SÍ

Módulo ruptura a 1.100°C

kg/cm2

89

160

194

Módulo ruptura a 1.540°C

kg/cm2

125

275

185

391

J. I. LASQUIBAR, C. RIBERA

La experiencia en las cucharas es generalmente positiva,

aunque al influir principalmente otros factores como las condiciones de trabajo y de montaje puede no apreciarse claramente su influencia.

3.

TIPOS DE FORMATOS Y MONTAJES

DE REFRACTARIOS DE MgO-C

en construcción espiral inclinada o en hiladas horizontales.

En el tipo de construcción de hilada inclinada en espiral,

debe de iniciarse en la construcción en la base del fondo de

pequeñas rampas que dan el ángulo de inclinación deseado

(fig. 13). Esta complicación inicial se compensa en uso, por

la comodidad de la construcción, ya que con un solo formato se cierra perfectamente la hilada, y no hay que realizar

cortes o utilizar piezas de cierre.

El objetivo principal a conseguir es un montaje en el que

se minimice el desgaste entre juntas de ladrillos eliminando

así las vías de ataque a través de la erosión y conseguir un

perfil de desgaste homogéneo en toda la cuchara.

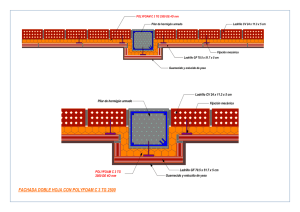

Existen tres grandes grupos de formatos más utilizados comúnmente (fig. 11):

30 4 - 5 0 m m

•

i

. 1 Pared or

j

100mm

r

250nnm

SERIE 3P,4Petc.

—A

-

SERIE SU 5-45

6-45

7-45 etc,

r 1

REVESTIMIENTO EN

HILADAS ALTAS DE

• 250mm

REVESTIMIENTO EN

HILADAS BAJAS DE

lOOmm

Fig. 12.—Esquema de desgaste en función de la altura de hilada.

SERIE 15

18

22 etc.

Fig. 11.—Formatos de refractarios de magnesita-carbono.

3.1.

Serie de Cuñas Convencional 3P, 4P, 5P, etc.

Da una altura de hilada de 250 mm, presenta en muchos

casos, debido a esta altura de hilada, un acusado desgaste

entre hiladas del típo expresado en la figura 12. Tampoco

es muy deseable el tipo de junta vertical alta que presenta

este tipo de construcción.

3.2. Serie Semiuniversal «SU»

Se basa en piezas, como la indicada en la figura 11, que

presentan un engarce redondeado y una altura de hilada pequeña que puede ser de 100 ó 125 mm. Pueden utilizarse

392

También son factores positivos el tipo de junta vertical pequeña (100 ó 125 mm) y el engarce entre pieza y pieza redondeada que evita la vía directa de ataque o filtración de

acceso hacia el revestimiento de seguridad.

Presenta la dificultad de las reparaciones parciales, por lo

que se utiliza en campos de un solo revestimiento a «muerte». Está muy extendido en las acerías europeas.

También puede utilizarse este tipo de formato en construcción de hilada horizontal, pero ante las ventajas citadas presenta otros problemas como la dificultad de la reparación

parcial y el uso de varios tamaños complementarios para el

perfecto cierre de la hilada con la consiguiente complicación

de variedad de formatos, stocks, etc.

Como conjunción de las ventajas de ambos tipos de formatos descritos se ha desarrollado el tercer grupo, serie Dovelas 15/, 18/, 22/.

3.3.

Serie Dovelas 15/, 18/, 22/

Pretende combinar las ventajas de los sistemas anteriores

y está basada en la filosofía de construcción de hilada horizontal, con altura de hilada vertical corta 125 mm. El cierre

se consigue con la combinación de dos cuñas de distinta conicidad, presentando las ventajas de desgaste entrejuntas meBOL.SOC.ESP.CERAM.VIDR. VOL. 28 - NUM. 5

Refractarios de magnesia-carbono para cucharas

nos acusado, posibilidad de reparaciones parciales si fueran

necesarias y fácil construcción.

En todos los grupos existe una variedad de longitudes de

ladrillo que pueden dar los espesores de trabajo adecuados

para obtener un balance de desgaste homogéneo al final de

la campaña.

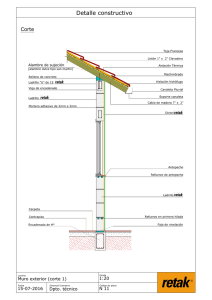

En cuanto al montaje en este tipo de material y debido a

su bajo coeficiente de dilatación, 1,5 % a 1.500°C para productos entre 10 y 15% de carbono residual, que son los más

comunes, no se utilizan generalmente morteros entre piezas.

El hueco entre ladrillos de trabajo y de seguridad debe rellenarse con un material adecuado como dolomía, magnesita alquitranada, etc., que evite la oxidación del carbono en

la cara fría.

1

I 2

• Desoxidación-desulfuración.

• Puesta en análisis.

• Inyección de hilo de CaSi.

— Duración del tratamiento: 60 minutos.

— Tipo de revestimiento:

a) Seguridad:

• Lad. 35 mm en 30% AI2O3.

• Lad. 65 mm en 90% AI2O3.

• Lad. 65 mm magnesita cocida en las hiladas de

escorias.

b) Trabajo:

• Magnesia-carbono en línea de escorias y alúmina aglomerada de 90% AI2O3 en resto.

— Consumo específico total: 7,89 kg/ton. acero líquido,

comprendido portabuzas y portatapones.

— Distribución de costos:

a) Revestimiento refractario seguridad+trabajo: 710

ptas./ton.

b) Portabuzas+portatapones: 41 ptas./ton.

c) Tapones porosos: 60 ptas./ton.

d) Mano de obra en demolición y construcción: 87

ptas./ton.

e) Costo total: 898 ptas./ton.

TU

Fig. 13.—Esquema de arranque de construcción en espiral

con formatos semiuniversal.

4. ANALISIS DE LOS COSTOS

DE REFRACTARIO EN ACERÍA

Los datos económicos son muy variables, dependiendo fundamentalmente del tipo de acero y tratamiento operado en

cuchara.

Se puede dar una idea según los parámetros siguientes:

4.1. Acería francesa eléctrica

— Producción: Aceros al C y media aleación.

— Capacidad de cuchara: 90 ton.

— Duración de campaña: Media 53 col. con reparación

o cambio de portabuzas y portatapón.

— Tipo de tratamiento: Horno cuchara 11 m.v.a.

— Tipo total permanencia del acero en cuchara: 130

minutos.

— Tiempo de afino: 45 minutos a 1.620°C.

— Tiempo colando en colada continua: 75' a L550°C.

— Tipo de revestimiento:

a) Seguridad: Lad. 40 mm espesor y 80% AI2O3 en

todo el recipiente.

b) Trabajo:

• Zona de escorias: Magnesia-carbono de 10% C

residual.

• Paredes y fondo: Dolomía temperada.

— Consumo específico de refractario: 3,22 kg/ton.

— Distribución del costo por zona de cuchara:

• 2% revestimiento de seguridad.

• 28% zona de escorias.

• 57% zona de paredes.

• 13% fondo.

— Incidencia de mano de obra en demolición y construcción: 10% del costo.

4.2. Acería italiana eléctrica

— Producción: Aceros para tubos.

— Capacidad de cuchara: 90 ton.

— Tipo de tratamiento: Horno cuchara con:

SEPTIEMBRE-OCTUBRE, 1989

Estas dos acerías se presentan como acerías tipo, la primera como tratamiento relativamente ligero y más fuerte la

segunda.

En España las acerías del grupo 1 dan cifras cercanas a

280 ptas./ton. con revestimientos mixtos de magnesio-carbono y dolomía, capacidades de cuchara entre 80 y 110 ton.

y duraciones entre 60 y 70 coladas.

El grupo 2, donde se efectúan tratamientos más fuertes,

las duraciones oscilan entre 30 y 45 coladas, dando cifras

cercanas a las 600, 700, hasta 1.000 ptas./ton.

5.

REFERENCIAS

1. A AS ANO, K. y otros: Influence of furnace atmosphere

on corrosion of MgO-Cr203 rebonded bricks. Taikabutsu overseas, 7, Die. (1987), 4.

2. ENDO, I. y otros: Corrosion of basic refractories y various types of secondary refining slags. Taikabutsu overseas, 7, Die. (1987), 4.

3. FABRICIUS, A. y otros: Zustellung von Staghlgresspfannen in Spiralvermaverungstechnik. Stahl und Eisen, 102

(1982).

4. KURISU, T. y otros: Le procédé El vac à Daido ST. Revue de Metallurgie, Mai (1984).

5. TRUPIANO, A . y otros: La siviera come reattore por la

elaborazione dell Accialo. Giomata de Studio AIM proceedings, Milano, Die. (1988).

6. WATANABE, A . y otros: Behaviour of different metals

added to MgO-C bricks. Taikabutsu overseas, 7, June

(1987), 2.

7. ORISHI, I. y otros: Studies on boundary erosion of MgOC brick in ladle. Taikabutsu overseas, 5, Sept. (1985), 3.

8. KYODEN, H . y otros: Wear mechanism of MgO bricks

for pretreatment of hot metal. Taikabutsu overseas, 5,

June (1985), 2.

393

Servicio Bibliográfico:

S.E.C.V.

GALÁN HUERTOS, E.

ESPINOSA DE LOS MONTEROS, J.

«ELCAŒMi

EN ESPAÑA»

Ed. Madrid 1974. xix-»-230págs

u n a ficha...

para empezar

pedidos: SECV

ctra.Valencia kin.24,3

tf.8711800

A r g a n d a del Rey (Madrid)