PROJECTE FI DE CARRERA

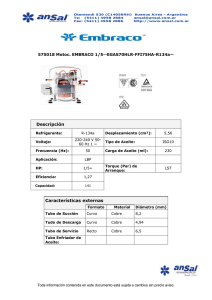

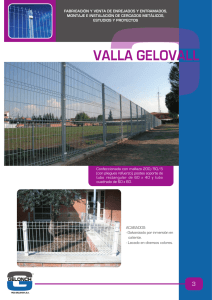

Anuncio