Microbiologia Textil

Anuncio

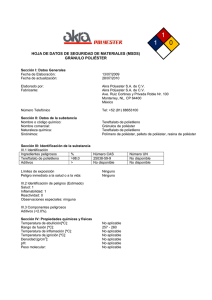

MICROBIOLOGÍA TEXTIL. MODIFICACIÓN BIOCATALITICA DE POLIÉSTER Raúl Ricardo Diaz Contreras ESIT-IPN 1. RESUMEN. El consumo de fibras de poliéster aumento de manera constante en las últimas décadas. Hoy en día representa mas del 50% de las fibras sintéticas consumidas, ya sean mezclas o sin mezcla. En el área textil, el poli (etilen) tereftalato, PET, es el poliéster mas utilizado. Presenta alta cristalinidad, es muy hidrófobo y tiene una tasa de recuperación de humedad debajo de 0.5%. Por lo anterior produce ciertos inconvenientes de confort en las prendas ya que genera elevada electricidad estática. Para aumentar la hidrofilidad y flexibilidad de las fibras de poliéster, se usa industrialmente un tratamiento alcalino con NaOH en condiciones enérgicas, con la correspondiente consecuencia negativa al medio ambiente además de comprometer otras propiedades de la fibra. Es por esto que la aplicación de biocatalizadores de origen microbiano en el procesamiento de fibras textiles, abre nuevas alternativas para mejorar las propiedades del producto y el uso de procesos ecológicamente mas adecuados. Específicamente, estos biocatalizadores son las enzimas que se obtienen de ciertos microorganismos. Químicamente son estructuras de origen proteico capaces de modificar el sustrato sobre el que actúan, en nuestro caso el poliéster, cuyas propiedades funcionales son mejoradas, como se deriva de los ensayos. 2. INTRODUCCION Como antes se observo, en las últimas décadas ha habido un incremento en la utilización de fibras sintéticas, especialmente de poliéster, en la industria textil. Se estima que en el año 2005 la demanda fue de 64 millones de toneladas. El 50% del crecimiento de la demanda se atribuye al poliéster, relacionándose lo anterior con una insuficiencia o déficit de algodón en el mercado ya que desde 1985, la producción de algodón a nivel mundial prácticamente se ha mantenido sin variaciones significativas (± 5%) [24]. También se indico que la fibra de poliéster de mayor importancia comercial en el campo textil es el PET (figura 1), obtenido de la poli condensación de acido tereftalico con etilenglicol [9]. Debido a su alto costo de producción, han surgido otros tipos de poliéster para fibras textiles tales como PBT (poli butilen tereftalato), PTT (poli trimetileno tereftalato), y PCHDT (poli 1,4-cicloexileno dimetileno tereftalato) cuyo mercado es mínimo, en Europa, abajo del 2%. Figura 1. Estructura molecular de poli (etilen tereftalato) A pesar de tener muchas propiedades ventajosas en ciertos aspectos, las fibras de poliéster tienen características poco apreciadas en el área textil, como el hecho de ser extremadamente hidrófobas, por su composición química, alta cristalinidad y elevada orientación en sus regiones desordenadas (paralelizacion), dificultando entonces su procesamiento, como por ejemplo, el teñido. Por lo anterior, es necesario aplicar temperaturas elevadas (120-130ºC) o bien el uso de ciertos agentes denominados “carriers”, que funcionan como plastificantes de la fibra para teñir a 100ºC [6, 23]. Las fibras resisten bien los ataques de oxidantes y reductores y solamente son atacados por ácidos o bases concentrados; se disuelven en fenoles, ácidos cloroacéticos y algunos hidrocarburos a altas temperaturas. La capacidad de humectación y de absorción de los materiales fibrosos es fundamental para el procesamiento textil y sus funcionalidades. Las propiedades de superficie de las fibras pueden ser alteradas a través de modificar la parte química de componentes del polímero o por la aplicación de acabados. El bajo poder de humectación en medio acuoso del PET, puede mejorarse industrialmente por medio de una hidrólisis alcalina con NaOH en condiciones relativamente enérgicas. Este tratamiento disminuye el peso de material fibroso, disminuye el brillo, mejora el tacto del material (sedoso) así como la tinción (la absorción de colorantes), se disminuye la resistencia de la fibra a la tracción. El tratamiento consiste en someter al tejido de poliéster a altas concentraciones de NaOH con tiempos de procesamiento cortos y temperatura inferior a 100ºC. También existen tratamientos prolongados [19 28, 34, 36, 37, 38, 48]. Durante el procesamiento se verifica una hidrólisis o saponificación superficial del poliéster en una solución concentrada de álcali (NaOH 3M o mayor). El tratamiento se basa en un ataque nucleofilico de la base (NaOH) a la cadena de carbono del PET deficiente en electrones provocando la formación de enlaces de esteres y formando grupos polares tales como carboxilo (-COOH) e hidroxilo (-OH). La hidrólisis acuosa es una reacción de superficie [48], aumenta la polaridad de la superficie y posibilita la interacción o formación de puentes de hidrogeno como en las moléculas de agua. Otra forma de modificar las propiedades de las fibras de PET, es a través de aditivos durante la polimerización o el proceso de fijación del polímero. Una copolimerizacion con acido isoftalico conteniendo un grupo sulfònico resultando un poliéster teñible con colorantes básicos, la copolimerizacion con co-monómeros de bloque como PEG disminuye la cristalinidad y mejora la tinción con colorantes dispersos. Otras modificaciones permiten disminuir el frisado o la inflamabilidad del PET [13]. Las desventajas de estos procesos son la falta de flexibilidad y el costo de producción. Actualmente se estudian los procesos de plasma y corona para activar la superficie de las fibras. En tratamientos con plasma a baja temperatura Oktem, T, y colaboradores [30] observaron una mejora en la hidrofilidad, teñibilidad y repelencia a suciedad. La desventaja de estos procesos para aplicaciones textiles es el alto costo de inversión. El tratamiento enzimático de fibras textiles surgió con mucho éxito industrial en la ultima década, principalmente para fibras de algodón [4, 5], con la finalidad de sustituir procesos tradicionales y/o conferir nuevas propiedades o efectos especiales a las fibras textiles [4, 5, 8, 18,21] encontrando ventajas en el sentido de productos biodegradables o de condiciones menos severas (temperaturas y concentraciones bajas). El uso de enzimas en los procesos textiles también reduce el consumo de agua, energía y otros materiales, en consecuencia, el costo [40]. Lo anterior implica una disminución al impacto ambiental al ser procesos ecológicamente mas adecuados. Se ha estudiado la acción biodegradable de microorganismos para diferentes poliesteres [16, 20, 27, 24, 26, 39, 41, 42, 45]. En general, los poliesteres alifáticos fueron más biodegradables que los aromáticos. Tratando tejidos de poliéster con diferentes lipasas, Hsieh y Cram [15] verificaron un aumento de hidrofilidad a través de una disminución del ángulo de contacto. Comparado con una hidrólisis alcalina, las enzimas mostraron ser eficientes a bajas concentraciones (0.01 g/l) y tiempos cortos de reacción (10 min.) y no se detecto una perdida de masa mayor de 1%. Según Andersen y colaboradores [2] el frisado en tejidos de poliéster se puede reducir a través de tratamientos con estearasas. Recientemente Yoon et al identificaron una poliestearasa de la familia de serin esterasas que mostraron la capacidad de mejorar diferentes propiedades no deseadas en diferentes tipos de poliéster [46]. Trabajos recientes también han mostrado que las enzimas lignoceluliticas y oxido-reductasas pueden atacar y degradar parcialmente materiales de PET [22, 32, 7]. Riegels [33] y Hooker y colaboradores [14] descubrieron la hidrólisis enzimatica de los trímeros cíclicos de PET a fragmentos lineales que pueden ser removidos fácilmente. Los oligomeros (figura 2) son subproductos inevitables en la manufactura de fibras de poliéster tereftalico. El principal problema lo presentan los oligomeros trímeros cíclicos (Tm > 300ºC, n=3) que son insolubles en agua y solubles en dioxano y representan aproximadamente el 1.7 %. Estos oligomeros migran a la superficie de la fibra cuando son expuestos a procesos térmicos o hidrotermicos, por ejemplo en el teñido. La deposición de estos oligomeros en la superficie de la fibra causa abrasión y baja solidez de los colorantes. Tradicionalmente la remoción de oligomeros se realiza con un lavado reductivo alcalino con hidrosulfito, que remueve igualmente oligomeros y colorante [12, 44]. Figura 2. Oligomero cíclico del acido tereftalico y etilenglicol El tratamiento es evidente contaminante, puede ser ineficiente [43]. Otra alternativa seria la extracción con solventes orgánicos, que es industrialmente inviable. La creciente demanda de artículos de poliéster justifica la búsqueda o desarrollo de procesos alternativos con enzimas, que son productos biodegradables. En este trabajo se aislaron microorganismos con crecimiento en fibras o materiales de PET con el fin de usar las enzimas producidas por estos microorganismos en tejidos o hilos de PET. 3. MATERIALES Y METODOS 3.1 Tratamientos alcalinos Se realizaron tratamientos alcalinos con diferentes concentraciones de NaOH (0-3 M) a diferentes temperaturas (50-60ºC) en lavadora KIMAK y agitador en Erlenmeyer. Después de los tratamientos los tejidos se lavaron previa neutralización con acido acético y nuevamente lavados para neutralizar el álcali. Se midió la absorbancia de los baños de tratamiento en espectrofotómetro UV modelo UV-1601 PC marca Shimadzu con cubetas de cuarzo. 3.2 Tratamientos enzimáticos Se realizo el aislamiento de microorganismos, especialmente actinomicetos, para la obtención de enzimas como antes se indico [1]. También se estudio la aplicación de diferentes enzimas comerciales del tipo hidrolasas, específicamente lipasas. Se realizaron tratamientos enzimáticos en hilos de PET y PBT a temperaturas de 40 a 70ºC con y sin tampón de fosfato (pH 7) en lavadoras KIMAK y Erlenmeyer con agitación. Los baños de tratamiento fueron analizados mediante la absorbancia (240 nm) así como la actividad enzimatica de las enzimas aisladas como pNB (para nitrofenilbutirato). Se monitoreo la liberación del anion p-nitro fenolato mediante espectrofotómetro a 410 nm. 3.3 Análisis de los tejidos y fibras Se analizaron los hilos y tejidos tratados con NaOH y enzimas tiñéndolos con azul de metileno (BB9-azul básico 9), colorante reactivo (RR2 rojo y negro RB5) así como determinando la hidrofilidad mediante un ensayo de humectación (método de la gota). También se analizó la perdida de peso de los materiales de poliéster. 4. RESULTADOS Y DISCUSION 4.1 Tratamientos alcalinos Como se muestra en la figura 3, el tratamiento con NaOH 1 M tuvo un comportamiento prácticamente lineal midiendo la absorbancia a 240 nm. Este aumento puede ser atribuido a la liberación de acido tereftalico, producto de la hidrólisis de PET. Se supone que los productos de degradación pueden ser solamente acido tereftalico o etilenglicol. La perdida de peso después de 4 horas de tratamiento fue de 3.63 %. absorbancia a 240 nm 1.4 1.2 1 0.8 0.6 0.4 y = 0.0052x - 0.0706 R2 = 0.9964 0.2 0 0 50 100 150 200 250 tiempo (min) Figura 3. Absorbancia a 240 nm del baño de NaOH 1M en el tratamiento del tejido de poliéster(hilo 76/72 dTex), R.B. 1:40 durante 4 horas a 60ºC. También observamos un aumento de perdida de peso prácticamente lineal con el aumento de la concentración de NaOH (ver figura 4). 1.4 1.2 1 0.8 0.6 0.4 0.2 0 100 200 300 400 500 NaOH (g/L) Figura 4. Perdida de peso en PES 100%, hilo 150/48 dTex después del tratamiento con NaOH (100-500 g/l) a 30ºC durante 15 minutos Los tejidos de poliéster tratados durante diferentes tiempos con NaOH demostraron una afinidad al teñido diferente para colorantes reactivos y azul de metileno. Conforme a las cantidades de grupos carboxilo introducidos durante el tratamiento de la superficie de la fibra, se tiño en mayor o menor grado. Como se muestra en la figura 5, el tejido tratado durante 60 minutos con NaOH 1M tiñe mas intenso con azul de metileno que los tejidos tratados con agua o NaOH 1M por menos tiempo, es decir, a partir de la literatura se sabe que el azul de metileno detecta grupos carboxilo, se podría interpretar que el tejido con 60 minutos de tratamiento tiene mas grupos carboxilo en su superficie. Figura 5. Tejidos de PET que fueron sometidos a diferentes tratamientos con y sin NaOH, y que fueron posteriormente teñidos con colorante negro reactivo 5 (izquierda), rojo reactivo 2 (en medio) y azul de metileno (derecha) y luego enjuagados después de teñidos. A la derecha se muestra la foto del lavado con jabón. Un lavado posterior con jabón neutro remueve prácticamente todo el colorante azul de metileno, lo cual no ocurre con los colorantes reactivos ya que estos reaccionan con los hidroxilos de la fibra formando enlaces covalentes. En la figura 5 se puede observar que después de 18 minutos de tratamiento con NaOH, los tejidos se tiñen más con los colorantes reactivos. Lo anterior se puede explicar por la hidrólisis, es decir, los grupos terminales hidroxilos que fueron introducidos después de 18 minutos son removidos por la hidrólisis subsiguiente. Los ensayos de humectación como prueba de absorción mostraron el tratamiento de PET con NaOH aumenta la velocidad de absorción con respecto al tejido no tratado. Concentraciones muy altas de NaOH (100-500 g/l) aparentemente reducirán la hidrofilidad. 4.2 Tratamientos enzimáticos Con diferentes tipos de lipasas no se obtienen resultados satisfactorios ya que no se verifica una liberación significativa de acido tereftalico. Probablemente ocurre una descomposición de la enzima en las condiciones del experimento considerando el aumento de absorbancia. Realizando el experimento a 40 ºC se verifico un aumento de A240 en las primeras 3 horas. Con una enzima lipasa termoestable AK 20 fue posible detectar un aumento de absorbancia a 248.3 nm (pico) después de 7 horas. También se ensayo PET de tipo Dakron 54, lipasas AK Amano 20 (60ºC), Amano 12 (40ºC) y cutinasa (30ºC). Se observo un aumento de absorbancia a las 8 horas; solamente con la lipasa AK Amano 20 se detecto un pico a los 30 minutos y 2 horas a 248 nm. Paralelamente con el estudio de las enzimas se aislaron los microorganismos en medios selectivos para Actinomicetos. Las cepas aisladas fueron luego cultivadas en medios líquidos con fuentes de carbono limitantes para la expresión de lipasas, estearasas y cutinasas. Se midió la actividad hidrolitica en medio acuoso sobre sustrato modelo pnitrofenolbutirato. Las lipasas, estearasas y cutinasas son capaces de hidrolizar este sustrato y liberar acido. De las 51 cepas, 15 no mostraron ninguna actividad hidrolitica detectable, 9 cepas exhibieron actividad extracelular esterolitica baja, 13 cepas actividad media y 14 cepas alta actividad hidrolitica contra p-nitrofenilbutirato. Las cepas con la mayor actividad hidrolitica fueron analizadas en experimentos posteriores. Los microorganismos fueron cultivados en medios líquidos que contenían como fuente de carbono hilo de PET, tejido de PET, oligomeros cíclicos, oligomeros lineales y dietiltereftalato (DET). La producción de una hidrolasa con actividad pnitrofenilbutirato fue controlada mediante espectrofotómetro después de 24, 48, 72 y 196 h. en 13 días, 14 cepas cultivadas en las condiciones limitadas de crecimiento descritas y se comprobó la secreción de hidrolasas para el medio de cultivo. En preparaciones de actinomicetos aislados M5, M9 y T. fusca cultivados en medios conteniendo hilo de PET, se verificó un aumento de absorbancia a 240 nm cuando se incubaron con hilos de PET. Las mismas enzimas también mostraron actividad hidrolitica en PBT y PET reciclado. Los tratamientos fueron realizados en a 45ºC en fosfato tampón (50 mM, pH 7.2) con 10% de etanol para inhibir el crecimiento de microorganismos. Las enzimas de T. fusca demostraron una mayor actividad de estearasa. El DET dio resultados comparativos como inductores para la producción de estearasa. Las enzimas aisladas se mostraron termoestables hasta 70ºC. Las dificultades de detectar productos de degradación que absorben a 240 nm en los ensayos con enzimas pueden ser debido a la formación de productos de degradación no solubles. Estos productos de degradación pueden ser oligomeros o esteres mayores de acido tereftalico con baja solubilidad. Yoon et al [46] a través de análisis HPLC un perfil diferente de los productos de degradación de la hidrólisis alcalina y los productos de degradación con una poliestearasa. 5. CONCLUSIONES • El tratamiento alcalino de fibras y tejidos de poliéster resulta en un grafico de la figura 3, que observa un aumento lineal por la liberación de acido tereftalico. Consecuentemente la hidrólisis superficial resulta en una perdida de peso. • Se demuestra que las modificaciones superficiales obtenidas con NaOH se aprecian a través de las reacciones o interacciones de los grupos funcionales en la superficie de las fibras con colorantes reactivos o cationicos. • Los resultados obtenidos con las enzimas de microorganismos aislados mostraron que la degradación parcial o modificación superficial de fibras de poliéster es factible. • Diferentes microorganismos son capaces de utilizar fibras de poliéster u oligomeros a base de acido tereftalico o etilenglicol como fuente de carbono. • Se muestra en el trabajo una alternativa muy factible de preservar el medio ambiente en un proceso definitivamente mas amigable al medio ambiente en beneficio de una mantener un equilibrio ecológico más adecuado y necesario para nuestra sociedad. 6. BIBLIOGRAFIA 1. Alisch, M., Feuerhack, A., Marquad, A., Blosfeld A.M., et al, Biocatalytic modification of polyethylene terephtalate fibers by estearase from actinomycetes isolates, Biocatalysis and Biotransformation, 2004 2. Andersen et al (1998), pat US5997584 3. Andreaus, J., Bacca, A.G. and Barcellos, I.O., Alkaline and Enzymatic Treatment of Polyester Fibers (poster), The second international Symposium on Byotechnology in textiles, Athens, april 3-6, 2002 4. Cavaco-Paulo A., “Processing Textile Fibers with Enzymes”, K.E. Eriksson & A. Cavaco-Paulo Eds., ACS Symp. Ser. 687, 1998, p 180 5. Cegarra J., Biotecnologia aplicada a los procesos de quimica textile, ed 58, 5-14, marzo 2000. 6. Cegarra J., Fundamentos cientificos y aplicados de la tintura de materiales textiles, Barcelona, 1980. 7. Costa, K.C., et al, Biodegradation of industrial Synthetic Polymers by Lignocellulose-degrading fungi, LABS4, 2002 8. Ellis J., Scouring Enzymes and softeners, chemistry of the textile industry, ed. C. M. Carr, Blackie Academic & Professional, 1995, p 260-267 9. Gacen Guillen J., Fibras de Poliester, Terrassa, 1991 10. Gacen Guillen J., Fibras textiles, propiedades y descripción, Terrassa, 1991 11. Gacen Guillen J., nuevas fibras de poliéster, revista de la industria textil, 378 (2000), 81-91 12. Gacen Guillen J., los oligomeros del poliéster, aspectos de las fibras quimicas, UPC, 3ª Ed. Terrassa 13. Gries T., Poliéster aditives and modifications for staple fibers and filament yarns, man made fiber year book,august 1999, p. 66-69 14. Hooker, J.H., et al, Enzyme catalyzed hydrolysis of PET cyclic trimer, the second international symposium of biotechnology in textiles, Athens, april 3-6, 2002, p. 12 15. Hsieh Y.L., Cram L.A., enzymatic hydrolysis to improve wetting and absorbancy of polyester fabricas. Textile research J., 68(5), 1998, 311-319 16. Iwamoto, A., Tokiawa Y., Enzymatic degradation of plastics, containing polycaprolactone, Polym. Degrade.,Stab., 45 (2), 1994, 205-13 17. Latse, P.M., Schnurbusch, Thermal analysis of polyester fibers, Chemical Fibers International, 50, 2000, 49-52 18. Li, Y., Hardin, I.R., Treating cotton with cellulases, and pectinases…, Text. Research J., 68(9), 671-79, 1998 19. Manual BASF, Tintura y acabados de fibras de poliester solas o en mezclas con otras fibras 20. Marten, E. Muller, et al., Studies on the enzymatic hydrolysis of polyesters…., Polym Deg and Stab., 80 (38), 2003, 483-501. 21. Maurer, K., Development of new cellulases, Marcel Dekker, Ed Surfactant Science Series, 1997, p 175 22. Miettinen-Oinonen, A., et al, Modification of synthetic fiber…, the second international symposium of biotechnology in textiles, Athens, april 3-6, 2002, p. 14 23. Morton W.E., et al, Phisical properties of textile fibers, The Textile Institute, Manchester, 1986 24. Muhs H.P., Polyester staple fibers-……., Man made fiber year book, august, 1999, 26-27 25. Muller, R.J., Kleeberg, I., Deckwer, W.D., Biodegradation of polyester containing aromatic constituents, Journal of biotechnology, 86 (46), 2001 IS 2, 87-95 26. Muller, R.J., Witt U., Rantze E., Deckwer, W.D., Architecture of biodegradable copolyesters………, Polymer Deg. And Stab., 59(8), 1998, IS 1-3, 203-208 27. Nagata M., Enzymic Degradation of aliphatic polyesters copolymerized with various diamines, Macropol. Rapid Commun. 17 (8) 1996, 586-587 28. NICCA Chemical Co., LTD, Alcaki weight reduction of polyester woven fabric, publicaçoes tecnics, 2000 29. Novozymes, Biotimes June 2001,http://www.novozymes.com 30. Oktem T., et al, Modification of polyester fabrics by in situ plasma or post plasma polymerization of acrylic acid, JSDC V15, 274-279, 1999 31. Oppermann W., et al., Properties and morphology of polyester blends and fibers made therefrom, Chemical fibers International, vol 49, 1999 32. Reyes L.F., Durrant L.R., Produçao de enzimas lignoliticas por fungos utilizando polietileno tereftalato (poster), SHEB VII Seminario de Hidrólise Enzimatica de biomasas, Maringa-PR, Brasil, 2-6 de dezembro de 2002, programaçao e resumos, p 143, 2002 33. Riegels, M., Koch R., Pederson L.S., Lund, H., Enzimatic Hidrolisis of cyclic oligomers, United States Patent 6, 184,010 (2001) 34. Shukla, S.R., Mathur, M. R., Hedao, V. B., Alkaline weight reduction of polyester fibers, American Dyestuff reporter, 1997 35. Tauber, M.M. et al., Nytrile hydratase and amidase from Rhodotorula rhodochrous hydrolyse acrylic fibers and granulates, Appll Environ. Microbiol., 66 (2000) 1634-1638 36. Teli, M.D., How CD polyester responds to Alcaline Hydrolysis 37. Teli, M.D., Purkayastha, A., Effect of solvent Pretreatment on alkaline hydrolysis of differentially dyeable polyester- Part II, American Dyestuff reporter, SEP 01 1991 v 80 n9, 80 38. Teli, M.D., Purkayastha, A., Effect of substrate geometry on alkaline hydrolysis of polyester American Dyestuff reporter, abr 01 1991 v 80 n4, 80 39. Tokiwa, Y, Ando, T., Suzuki, T., Takedo, K., Biodegradation of synthetic polymers containing ester bonds, ACS Symp. Ser. 433 (1990) 136-148 40. Tzanov, T., Costa, S., et al., Dyeing with cabalase treated bleaching baths, Color Technology, 17, 2001, 38-42 41. Valiente, N., Lalot, T., Marechal, E., Enzyme-catalized hydrolysis of unsaturated polyester networks I. Study of the hydrolysis of a precursor: Poli (1,2 propanodil fumarato), Journal of Polymers Science. Part A, Polymer chemistry 35, 1997, 27-34 42. Valiente, N., Lalot, T., Marechal, E., Enzyme-catalized hydrolysis of unsaturated polyester networks II. enzyme-catalized hydrolysis of unsaturated polyester networks prepared from poli (1,2 propanodil fumarato), Journal of Polymers Science. Part A, Polymer chemistry 35, 1997, 35-40 43. Valk, G., et al, Melliand Textilberichte 5 (1970), 504-508 44. Walles, F., Kűhn, R., Alcali Dyeing Process for polyester fibers, Melliand Textilberichte, 10, 1999 45. Walter, T., et al., Enzymatic Degradation of a model polyester by lipase from Rhizopus delemar , Enzyme Mycrobiology Tech., 17 (3), 218-224, 1995 46. Yoon, Mee-Young, Kellis, J., Poulose, A.J., Enzymatic Modification of polyester, AATCC.meeiting, 312-318, 2001 47. Yoshiharu, K., Conjugate fiber and its production, Kyoto University of Industrial Arts and Textile Fibers, Japan, jpn. Kokai Tokyo Koho, JP 2000136439 A2 16 48. Zeronian, S.H., Collins, M.J., Surface modification of polyester by alkaline treatments, Textile Prog. 20 (2), 1-34, 1989