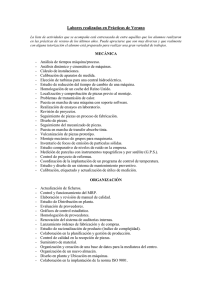

Cartilla Metrología

Anuncio

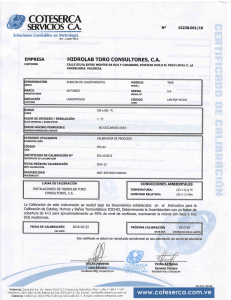

ASEGURAMIENTO Y GESTIÓN METROLÓGICA CARTILLA DE REFERENCIA 1 Fernando Rivera M. Ing, Industrial, Metrólogo INTRODUCCIÓN Los modelos de Gestión de la Calidad tienen como objeto asegurar al cliente, a la organización y a los proveedores, la calidad de sus productos y servicios. La confianza que la organización quiere tener en sus productos, bienes o servicios, para demostrar al cliente que su modelo de Gestión de la Calidad es eficiente, depende en gran parte de su sistema de gestión metrológica. Un sistema de control de mediciones eficaz asegura que el equipo de medición y los procesos de medición sean aptos para el uso previsto, y es importante para alcanzar los objetivos de calidad del producto. El sistema de Gestión Metrológica es un conjunto de actividades planeadas y programadas sistemáticamente, las cuales llevadas a cabo en forma eficiente, garantiza lo siguiente: 1. Que las características de calidad y/o magnitudes a medir sean las realmente críticas e importantes 2. Que los dispositivos de seguimiento y medición sean los adecuados en cuanto a exactitud, repetibilidad, estabilidad y linealidad. 3. Identificar, cuantificar y controlar las características de desempeño requeridas para el uso previsto del proceso de medición, por ejemplo, en cuanto a la incertidumbre de la medición, estabilidad, error máximo permisible, repetibilidad, reproducibilidad, nivel de habilidad del operador, impacto del medio ambiente, etc. 4. Manejar el riesgo de que el equipo de medición y los procesos de medición puedan producir resultados incorrectos que afecten la calidad del producto. 5. Que la relación de las incertidumbres de las mediciones sean apropiadas, es decir, que los errores aleatorios y sistemáticos sean conocidos y controlados. 6. Que el sistema proporcione confianza e información sobre la variabilidad del proceso productivo y la variabilidad del proceso de medición, con el objeto de controlarlos y mejorarlos. 2 Fernando Rivera M. Ing, Industrial, Metrólogo METROLOGIA La metrología se define como la ciencia que estudia los sistemas de medida; en mecánica y en la mayoría de los procesos productivos, tiene una aplicación de gran importancia y de uso casi continuo. Cuando realizamos cualquier mecanizado de piezas, bien sean útiles para realizar otras piezas, por ejemplo cortadores o matrices para una prensa o piezas de producción, deberemos conseguir las medidas precisas para lo que se han diseñado. Cuando se realiza un programa para un centro de mecanizado automático, lo primero que se hace son unas pruebas del funcionamiento del programa y una comprobación rigurosa de las medidas de la pieza a fabricar, que es lo que persigue la máquina programada. Sería inútil conseguir máquinas controladas por mecanismos complejos si no pudiésemos medir y conseguir las precisiones necesarias para el desarrollo de la producción de las piezas. Por otra parte, las medidas exactas son una utopía; por este motivo se desarrollan los planos con unas especificaciones y unas tolerancias, las cuales nos dicen el error que podemos cometer al realizar esas piezas. Estos mismos criterios se aplican en el diseño y en los procesos de producción, donde se requiere medir y controlar diferentes tipos de magnitudes como por ejemplo: la temperatura, presión, flujo, nivel, volumen, entre otras. Las unidades de medida y sus patrones (Establecimiento, reproducción, conservación, diseminación) CAMPOS Las Mediciones (Métodos, ejecución, estimación de precisión, etc.) DE LA Los instrumentos de medición (Propiedades desde el punto de vista de su utilización) METROLOGIA Los observadores (Cualidades referidas a la ejecución de mediciones) Las condiciones ambientales (Temperatura, humedad rel., iluminación, etc.) La parte a medir (Proceso bajo control, capacidad de proceso.) 3 Fernando Rivera M. Ing, Industrial, Metrólogo TERMINOS EN LA MEDICION Exactitud, Precisión y confiabilidad son términos que se usan para describir las mediciones y describen diferentes elementos o conceptos del proceso de medición. Para comprender este proceso debe conocerse el significado de cada uno de ellos. Exactitud. La exactitud es el grado de conformidad con una norma establecida. La exactitud también puede considerarse como una comparación entre los resultados deseados y los reales. Precisión. La precisión es la fidelidad del proceso de medición con relación a su repetibilidad. Confiabilidad. La confiabilidad es aquella condición en la cual los resultados reales son iguales a los resultados deseados o previstos. Para dar claridad a esta definiciones, consideremos un ejemplo que se utiliza a menudo para ver cómo se relacionan estos elementos. Supongamos que hay tres competidores en un torneo de tiro al blanco. Si cada uno de ellos tiene derecho a cinco disparos por turno, comparemos su exactitud, precisión y confiabilidad. Para el propósito de esta descripción se defina la exactitud como la comparación entre los disparos que dan en el blanco y los que dan fuera de él. La precisión está relacionada con la configuración de los tiros siguiendo un patrón. La confiabilidad es la consistencia en el número de aciertos de una vuelta y la siguiente vuelta. En la primera vuelta los disparos aparecen como se muestra en la figura: 4 Fernando Rivera M. Ing, Industrial, Metrólogo Tirador A Tirador B Tirador C De acuerdo con los resultados puede decirse da cada competidor los siguiente: A con una puntuación de tres es más exacto que B, que obtuvo una puntuación de cero. Sin embargo, puesto que el patrón de B muestra los disparos más cercanos entre sí, puede decirse que B es más preciso. C tiene un patrón que es más preciso que el de A, pero no tan preciso como el de B. Sin embargo, puesto que C anotó un cinco perfecto, es más exacto que B y C. Ahora si se cambia la distancia al blanco, podrá conocerse la confiabilidad de los tiradores. Suponiendo que los tiradores se retiran del blanco otros 20 metros, sus disparos aparecen como se muestra: Tirador A Tirador B Tirador C Ahora puede decirse lo siguiente al respecto de cada quien: A, Con una puntuación de dos, es menos exacto esta vez, pero sigue siendo más exacto que B, quien solo obtuvo un acierto. B, sin embargo sigue siendo más preciso que A. C mantiene el mismo patrón que antes; todavía no es tan preciso 5 Fernando Rivera M. Ing, Industrial, Metrólogo como B pero si lo es más que A. Como C se anotó otro cinco, sigue siendo más exacto que A y que B. En esta vuelta, A ni B fueron confiables dado que hubo cambio en su puntuación con respecto a la primera vuelta. Como prueba final para ver quién es el mejor tirador, se va a reducir el tamaño del blanco, obteniéndose los siguientes resultados: Tirador A Tirador B Tirador C En esta vuelta A tiene una puntuación de uno, sigue siendo más exacto que B que no atinó en el blanco, Sin embargo, B es todavía más preciso que A y que C pues su patrón es el más cerrado. C ha mantenido su marca de 100% y sigue siendo más exacto que A y que B. Puesto que C se anotó un perfecto cinco-cinco-cinco, es el más confiable de los tiradores. En este ejemplo se ha comparado el tiro al blanco de unas personas. Podrían haberse comparado los rifles simplemente haciendo que una persona disparase con todos y cada uno de ellos. De igual modo, en una medición deben considerarse tanto la herramienta de medición como el observador, factores que influyen el la exactitud, precisión y confiabilidad. La exactitud de una herramienta de medición se refiere a qué tanto la medición se aproxima a la dimensión real. Su precisión se determina por qué tanto puede repetir mediciones idénticas. Por último, su confiabilidad se decide por qué tan consistentemente puede obtenerse los resultados deseados o previstos. 6 Fernando Rivera M. Ing, Industrial, Metrólogo Precisión, Repetibilidad X Es la variación obtenida en la medición con un mismo equipo o instrumento cuando Este es usado por un mismo operador varias veces midiendo la misma característica o parte. Buena Precisión Mala Precisión Exactitud La exactitud de un instrumento o equipo de medición es la diferencia entre el resultado medido y el valor verdadero o valor convencionalmente verdadero o valor patrón. Valor verdadero Exactitud Promedio medido Linealidad La linealidad es la diferencia entre las exactitudes de los valores medidos a lo largo del intervalo de operación o del rango del instrumento o equipo de medición. Valor verdadero 25% del rango Linealidad 50% del rango 7 Fernando Rivera M. Ing, Industrial, Metrólogo Estabilidad Valor verdadero Es la variación obtenida cuando se utiliza un mismo instrumento o equipo de medición, midiendo la misma parte en diferentes momentos. Momento 1 1125% del rango Estabilidad Momento 2 1125% del rango Reproducibilidad Valor verdadero Es la variación obtenida cuando el equipo o instrumento de medición se utiliza varias veces, por diferentes operadores, midiendo la misma pieza. Observador 1 Observador 2 Reproducibilidad Observador 3 8 Fernando Rivera M. Ing, Industrial, Metrólogo LA METROLOGIA Y LA NORMA ISO-9001:2000 1. GENERALIDADES La Norma ISO 9001:2000 especifica los requisitos para un sistema de gestión de la calidad que pueden utilizarse para su aplicación a nivel interno por las organizaciones, o para certificación, o con fines contractuales. Se centra en la eficacia del sistema de gestión de la calidad para dar cumplimiento a los requisitos del cliente. Esta Norma, en el numeral 7.6., establece requisitos específicos para el control de los dispositivos de seguimiento y medición y recomienda que se utilice la Norma NTC-ISO 10012 a modo de orientación en la implementación, mantenimiento y mejoramiento del proceso de gestión de las mediciones. Modelo de sistema de gestión de las mediciones 8.4 Mejora Requisitos de medición del cliente 5. Responsabilidad de la dirección 6. Gestión de los recursos 8 .Análisis y mejora del sistema Satisfacción del cliente 7. Confirmación metrológica y realización de los procesos de medición 7.1 Confirmación metrológica 7.2 Proceso de medición Resultado de medición 9 Fernando Rivera M. Ing, Industrial, Metrólogo 2. REQUERIMIENTO 7.6 DE ISO 9001:2008, CONTROL DE LOS EQUIPOS DE SEGUIMIENTO Y MEDICIÓN. Los requisitos establecidos por el numeral 7.6 de la Norma son los siguientes: “La organización debe determinar el seguimiento y la medición a realizar y los equipos de seguimiento y medición necesarios para proporcionar la evidencia de la conformidad del producto con los requisitos determinados.” Generalmente el seguimiento y medición a realizar en una organización se documentan en los planes de calidad, tanto en la recepción de materias primas, en el proceso de producción y en la inspección y ensayo del producto terminado. O en su defecto en ficha o especificaciones técnicas. La determinación del seguimiento y medición a realizar no es responsabilidad de la función metrológica, debería ser responsabilidad de un comité interdisciplinario. Una vez definido el seguimiento y medición a realizar, la función metrológica debe entrar a asegurar que se cuenta con los dispositivos de medición adecuados que proporcionen evidencia de la conformidad del producto con los requisitos y evidenciarlo en un documento que se puede denominar Plan de Aseguramiento Metrológico (PAM). (Ver modelo de un PAM en el anexo No 1). Para poder asegurar que los instrumentos o equipos de medición son capaces de proporcionar evidencia de la conformidad del producto con los requisitos es necesario garantizar que tienen habilidad para ello. Esta habilidad está determinada por la “capacidad de medición” o relación que debe existir entre la tolerancia de la especificación dada para un producto o un proceso y la exactitud del instrumento utilizado para realizar las mediciones y controles a los productos y procesos mencionados. Capacidad de medición Uno de los aspectos importantes al momento de seleccionar un equipo o instrumento de medición, es la definición de la relación de incertidumbres, o sea su capacidad de medición. Se ha establecido por acuerdo internacional que una relación de incertidumbres entre 10 y 4 es apropiada para asegurar hasta cierto punto la confiabilidad de las mediciones. 4 < R < 10 Siendo R = Relación de Incertidumbres = Uc / Up 10 Fernando Rivera M. Ing, Industrial, Metrólogo Uc Up es la exactitud de la medida o tolerancia de la medida es la incertidumbre del instrumento o equipo de medición, dada por su exactitud y/o por la incertidumbre de calibración. Instrumento A Xa Límite inferior Instrumento B Xb Especificación Límite superior El instrumento B tiene mejor capacidad de medición que el instrumento A, la relación de incertidumbres del instrumento B es aproximadamente de 4 mientras la relación de incertidumbres del instrumento A es aproximadamente de 1. El siguiente requerimiento establece: “La organización debe establecer procesos para asegurarse que el seguimiento y medición pueden realizarse y se realizan de una manera coherente con los requisitos de seguimiento y medición.” La Norma ISO-9001 promueve la adopción de un enfoque a procesos, para el desarrollo, implementación y mejora de la eficacia de un sistema de gestión de la calidad, para aumentar la satisfacción del cliente mediante el cumplimiento de sus requisitos. Para que una organización funcione de manera eficaz, tiene que identificar y gestionar numerosas actividades relacionadas entre sí. Una actividad que utiliza recursos, y que se gestiona con el fin de que la entradas sean transformadas en salidas, puede considerarse como un proceso. Frecuentemente la salida de un proceso forma directamente la entrada del siguiente proceso. Normalmente en organizaciones manufactureras y en algunas de servicios, las actividades relacionadas con el control de los equipos e instrumentos de medición 11 Fernando Rivera M. Ing, Industrial, Metrólogo utilizados para comprobar el cumplimiento de los requisitos del producto y/o servicio con los requisitos especificados, deberían gestionarse como proceso. En el anexo No 2 se puede observar el diagrama de flujo del proceso, basado en los requerimientos de la Norma NTC-ISO-10012. En el anexo No 3 se encuentra un modelo de caracterización del proceso de Aseguramiento y Gestión Metrológica. Adicionalmente es conveniente que la Organización realice el seguimiento y control a los sistemas de medición (relación hombre, instrumento, método, medio ambiente y mensurando). La mejor forma de evaluar y calificar un sistema de medición es mediante la aplicación de estudios de repetibilidad y reproducibilidad (r&R). ISO-9001 establece posteriormente 5 requisitos específicos: “Cuando sea necesario asegurarse de la validez de los resultados, el equipo de medición debe: a) Calibrarse o verificarse a intervalos especificados o antes de su utilización, comparado con patrones de medición trazables a patrones de medición nacionales o internacionales; cuando no existan tales patrones debe registrarse la base utilizada para la calibración o la verificación. La calibración de un instrumento de medición consiste en compararlo contra un patrón, de características metrológicas superiores, con el fin de conocer sus errores y a su vez determinar la incertidumbre de medición en el proceso de la realización de la calibración. Los intervalos de calibración están especificados en el Plan de Aseguramiento Metrológico en el cual se definen frecuencias de inspección, verificación y calibración. TRAZABILIDAD DE LAS MEDICIONES La trazabilidad es la propiedad del resultado de una medición o una calibración, por la cual dicho resultado se puede relacionar con patrones de medida adecuados, generalmente patrones nacionales o internacionales, a través de una cadena ininterrumpida de comparaciones. Ejemplos de posibilidades de ramificaciones se observa en la gráfica siguiente: 12 Fernando Rivera M. Ing, Industrial, Metrólogo Cadena nacional de patronamiento Cadena de trazabilidad en la organización Patrón de referencia de la Empresa Patrón de trabajo Patrón de trabajo Instrumento de medición Instrumento de medición Instrumento de medición Patrón de transferencia El número de patrones intermedios debe ser seleccionado de forma tal que la degradación de las incertidumbres, debido a la utilización de patrones sucesivos, sea compatible con la incertidumbre buscada para el instrumento de medida, una elección cuidadosa permite efectuar una cadena de patrones bien adoptada en la aplicación prevista en cuanto a sus incertidumbres, su estabilidad y su dominio de utilización se refiere. 13 Fernando Rivera M. Ing, Industrial, Metrólogo PIRAMIDE DE TRAZABILIDAD Certificados CAPACIDAD DE MEDICION C.M. PATRON INTERNACIONAL PATRON NACIONAL PATRONES DE REFERENCIA (INCERTIDUMBRE) Exactitud Instrumento de medición C.M. = Exactitud y/o Incertidumbre del Patrón de Trabajo PATRONES DE TRABAJO (INCERTIDUMBRE) = 4 A 10 VECES EQUIPOS DE MEDICION Y SEGUIMIENTO Tolerancia Medida Tomada en su rango C.M.= Exactitud del Instrumento de medición = 4 A 10 VECES (PRECISION, EXACTITUD) PROCESOS, PRODUCTOS, ENSAYOS, EQUIPOS, MATERIALES (ESPECIFICACIONES, TOLERANCIAS) 14 Fernando Rivera M. Ing, Industrial, Metrólogo b) Ajustarse o reajustarse según sea necesario. Ningún instrumento de medición debería utilizarse estando desajustado, es decir, por fuera de su error máximo permitido. Si al momento de verificar o calibrar un instrumento de medición se encentra fuero de lo permitido se debe ajustar y reajustar tantas veces sea necesario hasta que el instrumento quede dentro de lo permitido. Cada vez que se realice un ajuste se debe calibrar o al menos verificar de nuevo el instrumento. Si definitivamente el instrumento no da el ajuste esperado se debería retirar de servicio, reponiéndolo por uno nuevo. Es posible poder seguir utilizando dicho instrumento para realizar otras mediciones donde las tolerancias lo permitan. c) Identificarse para poder determinar el estado de calibración. Todo instrumento considerado crítico, o sea, los que están incluidos en el PAM debe estar identificados, puede ser, con una estampilla o algún otro tipo de identificación, que contenga por lo menos la siguiente información: Código asignado al instrumento o equipo Fecha de realización de la verificación o calibración Fecha de vencimiento de la verificación o calibración d) Protegerse contra ajustes que pudieran invalidar los resultados de la medición. Los equipos a los que se les pueden modificar sus parámetros de calibración, se deben proteger de tal forma que solamente el personal autorizado tenga acceso a realizar las modificaciones, ya sea asignando pass Word de entrada o colocando seguros mecánicos de ser necesario. También se debe restringir el acceso de personal ajeno a áreas de condiciones ambientales controladas, como por ejemplo a laboratorios de ensayos o a laboratorios de calibraciones. e) Protegerse contra los daños y el deterioro durante la manipulación, el mantenimiento y el almacenamiento. Los equipos e instrumentos de medición críticos deben tener instructivos claros donde se especifiquen los cuidados que se deben tener tanto en el uso, como en el mantenimiento y su almacenamiento. 15 Fernando Rivera M. Ing, Industrial, Metrólogo La vida útil de un equipo así como los períodos de calibración dependen en gran medida del correcto uso que se haga de ellos, así como de los cuidados que se tengan en el almacenamiento. Por último el numeral 7.6 establece lo siguiente: “Además, la organización debe evaluar y registrar la validez de los resultados anteriores cuando se detecte que el equipo no está conforma con los requisitos. La organización debe tomar las acciones apropiadas sobre el equipo y cualquier producto afectado. Deben mantenerse registros de los resultados de la calibración y la verificación.” Cuando se detecte que un equipo ha sido utilizado estando desajustado se debe tomar acción en primer lugar sobre el equipo. Se debe verificar, reparar, ajustar o definitivamente cambiarlo por uno de similares características. Simultáneamente se debe tomar acción sobre el producto afectado. En primer lugar se debe evaluar el impacto de las mediciones incorrectas sobre la calidad del producto, si el impacto es grave se debe retener y/o recoger el producto desde la fecha en que se realizó la última verificación o calibración del equipo mencionado y realizar unas nuevas mediciones. De acuerdo al resultado de las nuevas mediciones se toma las decisiones para dar la disposición final adecuada al producto. Con respecto a los registros de las calibraciones y verificaciones, cada equipo debe tener una hoja de vida que contenga la identificación completa, las fechas de realización de las verificaciones y/o calibraciones y el resultado de dichas operaciones. (En el anexo No 4, se tiene un modelo de hoja de vida). MEDICION, ANALISIS Y MEJORA DEL PROCESO DE MEDICION La organización debe aplicar métodos apropiados para el seguimiento, y cuando sea aplicable, la medición de los procesos del sistema de gestión de la calidad, en nuestro caso específico, el seguimiento y la medición del proceso del sistema de gestión metrológica. Estos métodos deben demostrar la capacidad del proceso de medición para alcanzar los resultados planificados. Cuando no se alcancen los resultados pretendidos, debe llevarse a cabo correcciones y acciones correctivas, según sea conveniente, para asegurar la conformidad del producto. Los procesos de medición necesarios para demostrar el cumplimiento con los requisitos del producto se deben determinar, planificar, validar, implementar y 16 Fernando Rivera M. Ing, Industrial, Metrólogo controlar. Se debe identificar las magnitudes de influencia que afectan el cumplimiento de los requisitos del proceso de medición. El sistema debe tomar medidas para la prevención de errores, mediante el aseguramiento de la pronta detección de deficiencias y acciones correctivas oportunas. Realización del Proceso Las características de desempeño requeridas para el uso previsto del proceso de medición se deben identificar y cuantificar, y someter a seguimiento y/o control. Los ejemplos de características incluyen: - Incertidumbre de la medición, estabilidad, error máximo permisible, repetibilidad, reproducibilidad, nivel de habilidad del operador, etc. Cada proceso de medición sometido a control se debe especificar, documentar y validar. La especificación completa de este proceso de medición debe incluir la identificación de todos los equipos pertinentes, los procedimientos de calibración, software de medición, condiciones de uso, capacidades del operador y todos los demás factores que afectan la confiabilidad del resultado de la medición. El control de los procesos de medición se debe llevar a cabo con procedimiento documentados. Al especificar un proceso de medición, puede ser necesario: - Determinar qué mediciones son necesarias para asegurar la calidad del producto. Determinar los métodos de medición. Determinar y definir los equipos requeridos para ejecutar los métodos de medición. Determinar las habilidades y calificaciones del personal que realiza las mediciones. Asegurar que el personal asignado para realizar e interpretar las mediciones entiende el método de medición definido. Verificar que el personal posee las habilidades requeridas. Verificar que el equipo satisface los requisitos definidos. Verificar que el equipo tiene la capacidad de satisfacer los requisitos a los intervalos planeados. Verificar que las mediciones se llevan a cabo correctamente a los intervalos planeados. 17 Fernando Rivera M. Ing, Industrial, Metrólogo 3. SISTEMA INTERNACIONAL DE UNIDADES “SI” Retrocediendo en la historia de la humanidad hacia el año 3000 a.C. el hombre tuvo la necesidad de medir, inicialmente utilizó las partes del cuerpo humano como unidades de medida, por ejemplo utilizó el ancho del dedo pulgar y lo llamó pulgada, o la longitud del pie y lo llamó pie, o utilizó la longitud desde el codo hasta la punta de los dedos de la mano y a esta longitud la llamó codo, entre otras. Este tipo de medidas dependían del tamaño de la persona que hiciera las mediciones por lo tanto no tenían una medida estándar. Para poder estandarizar estas mediciones los egipcios establecieron el primer patrón de longitud llamado “Codo Real Egipcio” y lo meterializaron en una piedra de granito. A lo largo de la historia fueron apareciendo diferentes sistemas y unidades de medida como el sistema inglés cuyas unidades fundamentales eran la yarda y la libra o el sistema métrico decimal. En Francia, a fines del siglo XVIII, se estableció el primer sistema de unidades de medida: el Sistema Métrico. Este sistema presentaba un conjunto de unidades coherentes para las medidas de longitud, volumen, capacidad y masa y estaba basado en dos unidades fundamentales: el metro y el kilogramo, su variación es decimal. Debido a la dualidad de sistemas de medición, lo que causa confusión y es como si se estuviera hablando en dos lenguajes diferentes, hubo la necesidad de adoptar un único sistema de unidades de medida. Un sistema de unidades de medida es un conjunto de unidades confiables, uniformes y adecuadamente definidas que sirven para satisfacer las necesidades de medición. El Sistema Internacional de Unidades fue adoptado en el año de 1960, por la 13a Conferencia General de Pesas y Medidas, máxima autoridad internacional en metrología y de la cual Colombia es miembro, desplazando de esta manera todos los demás sistemas de medida. Los países que utilizaban o que todavía utilizan el sistema inglés de unidades emprendieron la tarea de adoptar el SI. Esto implica una verdadera transformación industrial apoyada por un cambio tecnológico, lo que ha hecho que la implementación total del Sistema sea lenta por la reconversión industrial que se requiere. El Sistema Nacional de Normalización, Certificación y Metrología instituido en Colombia mediante decreto y reglamentado mediante resolución por la 18 Fernando Rivera M. Ing, Industrial, Metrólogo Superintendencia de Industria y Comercio, organiza la estructura tecnológica que requiere el país para elevar los estándares de calidad y productividad en los diferentes sectores de la economía. Una de las actividades más importantes que ha considerado la Superintendencia de Industria y Comercio para fortalecer el Sistema de Certificación de Calidad es la difusión, divulgación y capacitación en todos los aspectos técnicos y legales del mismo, uno de ellos es el conocimiento del Sistema Internacional de Unidades, con el objetivo primordial de incidir en los esquemas de producción y de comercialización. Como ventajas de tener un solo sistema de unidades de medida podemos mencionar las siguientes: 1. Reducción del desperdicio Industrial: Si se siguieran utilizando varios sistemas de unidades en los procesos productivos, esto exigirá tener por lo menos doble juego de herramientas y de repuestos, unos en milímetros y otros en pulgadas, aumentando los costos. Además, una vez todos los países cambien definitivamente al SI, la consecución de repuestos y de tecnología no será costeable y el parque industrial quedará obsoleto rápidamente. 2. Evitar confusión para los consumidores: Productos de consumo de la misma clase, como por ejemplo jugos y alimentos en general; champú y otros elementos de aseo, son ofrecidos a los compradores con presentaciones en mililitros o en onzas o en centímetros cúbicos y aún en gramos. Esto hace casi imposible que el consumidor pueda comparar contenidos y precios. El gobierno viene reglamentando esta situación para proteger a los consumidores. 3. En el sector educativo: Es importante que las instituciones educativas tanto colegios como universidades promuevan la utilización del Sistema Internacional de Unidades incluyendo la correcta utilización de las unidades de medida y sus símbolos. En las dos páginas siguientes se encuentra el resumen de la Norma ISO-NTC1000, donde se encuentran las unidades fundamentales con la definición da cada unidad, las unidades suplementarias y algunas unidades especiales. Se encuentra también las reglas para el uso de los símbolos, el uso de la coma, el uso de los nombres de las unidades, la escritura correcta de las números, la representación del tiempo y de la fecha. 19 Fernando Rivera M. Ing, Industrial, Metrólogo UNIDADES DE MEDIDA - SI UNIDADES FUNDAMENTALES 7 MAGNITUD Longitud Masa Tiempo Corriente eléctrica Temperatura termodinámica Intensidad luminosa Cantidad de sustancia UNIDAD metro kilogramo segundo ampere kelvin candela mol SIMBOLO m kg s A K Cd mol UNIDADES SUPLEMENTARIAS 8 MAGNITUD Angulo plano Angulo sólido UNIDAD radián estereorradián SIMBOLO rad sr UNIDADES DERIVADAS CON NOMBRES ESPECIALES MAGNITUD Frecuencia Fuerza Presión Energía Potencia Voltaje Resistencia UNIDAD hertz newton pascal joule watt volt ohm SÍMBOLO-RELACION 1 Hz = 1/s 1 N = 1 kg*m/s² 1 Pa = 1 N/m² 1 J = 1 N*m 1 W = 1 J/s 1 V = 1 J/C 1 = V/A UNIDADES DERIVADAS SIN NOMBRES ESPECIALES 9 MAGNITUD Superficie Volumen Densidad Velocidad Velocidad angular Aceleración Aceleración ang. UNIDAD metro cuadrado metro cúbico kilogramo por metro cúbico metro por segundo radián por segundo metro por segundo cuadrado radián por segundo cuadrado SIMBOLO m² m³ kg/m³ m/s rad/s m/s² rad/s² 20 Fernando Rivera M. Ing, Industrial, Metrólogo REGLAS GENERALES PARA EL USO DEL SISTEMA INTERNACIONAL DE UNIDADES (SI) EN COLOMBIA 1. Reglas para usar los símbolos: a. No se coloca punto después del símbolo Correcto incorrecto Kg kg. b. El símbolo de la unidad es el mismo en singular como en plural Correcto incorrecto 1 kg 10 kg 10 kgs c. No se acepta el uso de abreviaturas Correcto m incorrecto Mt d. No se deben combinar nombres con símbolos Correcto incorrecto m/s m/segundo e. Todos los símbolos se escriben con letras minúsculas, aquellos que provienen del nombre del científico de escriben con mayúscula Correcto incorrecto kilogramo kg Kg metro m M newton N n volt V v f. Los símbolos se escriben a la derecha de los valores numéricos separados por un espacio en blanco Correcto incorrecto 10 m 10m 25 kg 25kg g. Todo valor numérico debe expresarse con su unidad, incluso cuando se repite o cuando se especifica la tolerancia. Correcto incorrecto 10 mm ± 0,1 mm 10 ± 0,1 mm 2. Uso de la coma: 21 Fernando Rivera M. Ing, Industrial, Metrólogo Se recomienda el uso de la coma como separador de la parte entera de la parte decimal. Correcto incorrecto 10,04 10.04 3. Uso del nombre de las unidades: a. El nombre completo de la unidad se escribe con letra minúscula Correcto incorrecto ampere Ampere newton Newton metro Metro b. Las unidades cuyos nombres son los de los científicos no se deben traducir, se escriben tal como en el idioma de origen. Correcto incorrecto ampere amperio volt voltio joule julio 4. Escritura de números: Para números de muchas cifras, los separadores de miles, millones, etc. de la parte entera o de milésimas, millonésimas, etc., de la parte decimal, entre cada grupo de tres cifras se deja un espacio en blanco igual o menor al ocupado por una cifra. Correcto incorrecto 10 256 325,234 56 10’256.325,234.56 5. Representación del tiempo y de la fecha: El tiempo se expresa utilizando dos cifras para indicar el valor numérico de las horas, los minutos y los segundos, separados de los símbolos mediante espacios en blanco y en el orden: horas, minutos y segundos. Correcto incorrecto 15 h 05 min 30 s 3:05 p.m. La fecha se representa numéricamente en el siguiente orden: año-mes-día, se pueden utilizar cuatro cifras para el año o dos si existe riesgo de confusión, dos cifras para el mes y dos para el día, separados por guiones. Correcto incorrecto 02-11-15 Nov. 15 de 2002 2002-11-15 15/11/2002 22 Fernando Rivera M. Ing, Industrial, Metrólogo PROCESO DE ASEGURAMIENTO Y GESTION METROLOGICA Objetivo: Garantizar la confiabilidad de las mediciones por medio del control de los dispositivos de medición Responsable: Director Aseg. Calidad PROVEEDORES ENTRADAS Alta Gerencia Políticas, objetivos, planes de calidad, presupuesto Diseño y desarrollo de productos Especificaciones técnicas y tolerancias Gestión de calidad Medición y análisis de los procesos de medición Ingeniaría Industrial Procedimientos estándar de operación Gestión Humana Programas de capacitación y entrenamiento Fabricantes de equipos Especificaciones técnicas de fabricantes Laboratorios externos de calibración. Patrones y equipos calibrados Producción Requerimientos metrológicos de procesos Mantenimiento Planes de mantenimiento preventivo Control de documentos Manuales, procedimientos, instructivos y registros Auditorias de Calidad Programa de auditorias, informes de auditorias, planes de mejoramiento Compras, Logística y Materiales Requerimientos selección, compra y almacenamiento REQUERIMIENTOS Cliente Externo Cliente Interno Legales Requisitos, especificaciones, tolerancias Cump. Programas Asegurar uso, preservación y almacenamiento Trazabilidad Ambientales DOCUMENTOS -Sistema de Gestión Metrológica (SGM). -Plan de Aseguramiento Metrológico (PAM) Fernando Normas RiveraTéc., M. Instructivos -Catálogos, Ing, Industrial, Metrólogo PROCESO 10 Planear -Determinar actividades de seguimiento y medición. -Establecer procesos de medición. -Establecer indicadores de la gestión metrólogica -Plan de aseguramiento metrológico (P.A.M.) -Programas de calibración y verificación -Determinación necesidades capacitación y entrenamiento 9 Ejecutar -Ejecución programas de calibración y verificación -Ejecución programas de capacitación y entrenamiento (competencias laborales) -Ajustar o reajustar equipos según sea necesario. -Implementación de acciones correctivas 8 Verificar -Seguimiento a programas de calibración y verificación -Revisión reportes, informes y certificados de calibración -Revisión y actualización del plan de aseguramiento metrológico -Seguimiento al uso, preservación y almacenamiento de equipos. -Evaluación sistemática de competencias laborales del personal. 7 Actuar -Ajuste de las frecuencias de calibración y verificación -Mejoramiento continuo de los procesos de medición, según indicadores -Implementación de acciones preventivas. -Optimización del uso, preservación y almacenamiento de equipos de medición SALIDAS CLIENTES Presupuesto de inversión en equipos de medición, PAM Planeación estratégica Asesoría para el cálculo de tolerancias Diseño y desarrollo de productos Entrega de equipos confiables Gestión de calidad Entrega de equipos adecuados Ingeniaría Industrial Necesidades de capacitación y actualización Gestión Humana Recomendaciones Fabricantes de equipos Instrumentos de medición calibrados Laboratorios externos de calibración. Entrega de equipos adecuados Producción Entrega a tiempo de equipos de medición para manto. Mantenimiento Actualización procedimientos e instructivos Control de documentos Desarrollo de acciones preventivas, correctivas y de mejoramiento Auditorias de Calidad Asesoría para selección, compra y almacenamiento Compras, Logística y Materiales INDICADORES MECANISMO DE SEGUIMIENTO -Confiabilidad de sistemas de medición (R&R= 25%) -Cumplimiento de programas de calibración (100%) -Frecuencias de calibración (Ej. cada 8 meses) -Tiempo entrega resultados calibración (4 horas) -Estudios sistemáticos de R&R. -Informe mensual cumplimiento programas de calibración. -Auditorias de calidad -Gráficos de comportamiento de los equipos REGISTROS -Protocolos, informes y certificados de calibración. -Rotulado -Hoja de vida de equipos de medición RECURSOS FISICOS -Laboratorio de metrología, Patrones de trabajo. -Metrólogo -Herramientas, equipos auxiliares, computador 23 DIAGRAMA DE FLUJO – SISTEMA GESTION METROLOGICA Planeación Políticas de Gestión Metrológica Determinación de las actividades de medición y seguimiento Planes de Calidad Plan de Aseguramiento Metrológico Establecimiento de los procesos de medición Programa de calibración/verificación 11Calibración Calibración Equipo de medición Patrón de medición Comparación técnica Identificación de Calibración Certificado de calibración Verificación Si ¿Equipo cumple con requisitos? No ¿Existen requisitos metrológicos? No es posible la confirmación Si No ¿Es posible ajuste o reparación? Identificación de la verificación No a Ajuste Si Reporte de no conformidad Ajuste o reparación Revisión periodos de calibración Devolución al usuario Mejoramiento Fernando Rivera M. Ing. Industrial, Metrólogo Implementación de acciones correctivas a Implementación de acciones preventivas Medición, análisis y mejoramiento 24