PDF - Centro Educativo Salesianos Talca

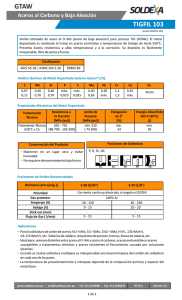

Anuncio