la revista de los profesionales de los tratamientos

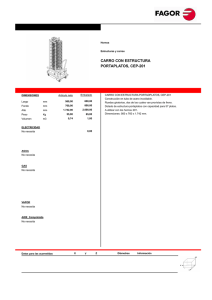

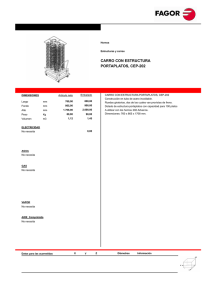

Anuncio