134 En la figura 5.31 se muestra la página Web implementada para

Anuncio

Capítulo 5 - Fase de Construcción

134

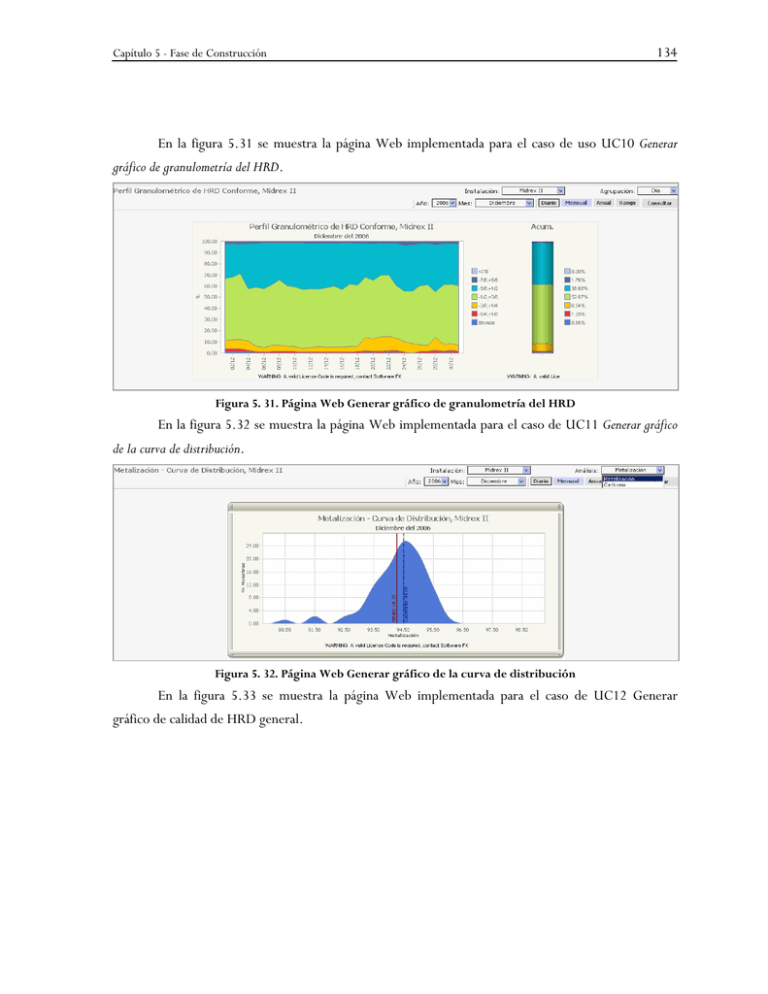

En la figura 5.31 se muestra la página Web implementada para el caso de uso UC10 Generar

gráfico de granulometría del HRD.

Figura 5. 31. Página Web Generar gráfico de granulometría del HRD

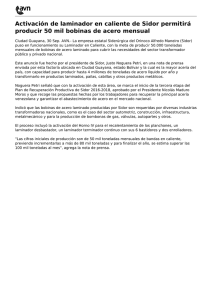

En la figura 5.32 se muestra la página Web implementada para el caso de UC11 Generar gráfico

de la curva de distribución.

Figura 5. 32. Página Web Generar gráfico de la curva de distribución

En la figura 5.33 se muestra la página Web implementada para el caso de UC12 Generar

gráfico de calidad de HRD general.

Capítulo 5 - Fase de Construcción

135

Figura 5. 33. Página Web Generar gráfico de calidad de HRD general

En la figura 5.34 se muestra la página Web implementada para el caso de UC13 Generar gráfico

de caídas cualitativas.

5.2.1 Desarrollo de la documentación del sistema

Con el fin de que el usuario pueda obtener ayuda en línea, se implementaron manuales de

usuario en formato PDF para cada una de las aplicaciones del sistema. Allí se trata acerca del uso y

136

Capítulo 5 - Fase de Construcción

funcionalidad de las páginas. Para que el usuario cuente con esta ayuda de manera rápida y efectiva se

añadió al diseño de la página un botón para acceder al manual, como el que se muestra en la figura 5.34.

Figura 5. 34. Botón para acceder a los manuales

Al presionar el botón de ayuda se abre el instructivo en el que el usuario podrá consultar para

entender y aprovechar todas las funcionalidades de la aplicación en cuestión. El manual debe crearse

utilizando el formato diseñado por la empresa Sidor.

En la figura 5.35 se muestra el documento desplegado en formato PDF.

Figura 5. 35. Manual de usuario desplegado

5.2.2 Control de excepciones

Para manejar los errores no controlados que pudieran ocurrir cuando se esté usando el sistema se utiliza

la plataforma de correo electrónico interno de la empresa.

137

Capítulo 5 - Fase de Construcción

En el lenguaje Visual Basic .NET se utiliza bloques de código denominados Try/Cacth. Este

bloque de código permite capturar las excepciones y de esta manera se puede dar solución rápida a estos

errores. La sintaxis utilizada es la siguiente:

Try

Código para el control de de excepciones

Catch ex As Exception

Código para el control de de excepciones

End Try

Esta sintaxis es implementada en las partes del código donde pudiera ocurrir un error. Entre las

causas que pudieran generar errores no controlados están:

Desconexión del servidor de base de datos.

Problemas de conexión con el SSI.

Superación del tiempo máximo establecido para que el sistema responda a las solicitudes del

usuario.

Cuando se genera un error en el navegador del cliente se muestra un mensaje como el de la

figura 5.36.

Figura 5. 36. Mensaje de error generado

A continuación el sistema envía un correo electrónico que llega a los administradores del

sistema, a fin de que estos estén al tanto de lo que ocurre y busquen una solución al problema.

En la figura 5.37 se muestra el mensaje de correo electrónico generado que llega a los

administradores del sistema.

138

Capítulo 5 - Fase de Construcción

Figura 5. 37. Control de excepciones

Capítulo 6

Fase de Transición

La fase de Transición por definición tiene como finalidad asegurar que el software esté disponible para

sus usuarios finales. Esto implica que se lleven a cabo las pruebas de certificación del software en el

ambiente de control de calidad y se genere la documentación final necesaria para efectuar el pase a

producción.

También tiene como razón de ser culminar la entrega del software certificado por los

responsables de control de calidad del cliente, incluyéndose toda la documentación y entrenamiento

necesario para que utilice el software en el momento que lo crea conveniente.

6.1 Pruebas finales

Las pruebas finales consisten en verificar que el proceso de diseño e implementación

realizados para el mismo cumple con los requisitos exigidos en los casos de uso, y también se

compruebe la funcionalidad y efectividad del sistema a través de diferentes casos de prueba.

En la gerencia de Automatización de Sidor se cuenta con tres ambientes de trabajo, estos son

tres pasos que se tiene que cumplir con el objetivo de asegurar la calidad del software a implementar.

Estos son:

Ambiente de desarrollo: este ambiente permite desarrollar y diseñar un software. Allí se

obtienen las primeras versiones de lo que será el sistema final entregable.

Capítulo 6 - Fase de Transición

140

Ambiente de preproducción: este ambiente complementa la gestión de calidad. Tiene

como propósito principal el aseguramiento y el control de calidad del producto final, el

software. En este ambiente se considera crítico establecer con el cliente el alcance de las

pruebas a fin de recolectar requerimientos menores y/o ajustes que puedan surgir antes de la

puesta en producción.

Ambiente de producción: en este ambiente es donde se realiza la implementación de la

versión final del sistema ya probado y revisado. Está listo para ser utilizado por el cliente.

En el ambiente de preproducción se realizaron las pruebas finales del sistema. Aunque

existen diferentes formas para probar un sistema y asegurar el funcionamiento correcto y efectivo del

mismo, en esta fase se tomaron en cuenta las siguientes:

Pruebas de caja negra: es el tipo de prueba que se enfoca en certificar que el

funcionamiento del sistema este acorde a lo descrito en el documento de especificaciones

funcionales, sin importar su comportamiento interno.

Pruebas de caja blanca: estas las pruebas se enfoca en el comportamiento interno del

sistema certificando las sentencias y piezas de código ejecutadas.

A continuación se describen las pruebas de caja negra utilizadas para probar algunas páginas

del sistema para Midrex I o Midrex II:

6.1.1 Prueba de página para gestionar la carga de pellas de la planta

Midrex II

Para realizar las pruebas a esta página se ingresa al sitio Web en el que se encuentra la página. Se ha

seleccionado los siguientes parámetros para las pruebas.

Fecha: 31/12/2006

Turno: 2

141

Capítulo 6 - Fase de Transición

Una vez que se elige la fecha y el turno se introducen los siguientes valores en la página:

Tabla 6. 1. Parámetros de entrada a la página Web de carga de pellas

Parámetro

Descripción

Valor

Balanza K-104 (toneladas)

Balanza que pesa las pellas

25

Balanza K-105 (toneladas)

Balanza que pesa las pellas

484

PS6 (%)

Pellas elaboradas en Sidor

0

Reoxidado (%)

Material que no llegó a reoxidarse

0

Otros (%)

Otro tipo de material óxido, que no es

pella ni reoxidado.

0

PS6 (toneladas)

Pellas elaboradas en Sidor.

Vacío

Reoxidado (toneladas)

Material que no llegó a reoxidarse.

Vacío

Otros (toneladas)

Otro tipo de material que no es pella

ni reoxidado.

Vacío

Esta información se puede apreciar en la pantalla de la figura 6.1.

Comentario: La información suministrada para el segundo turno del día 31/12/2006, se

especificó que, por las balanzas pasaron 509 toneladas de pellas u óxido de mineral, sin embargo se

introdujo 0% de pellas PS6, reoxidado y otros. Y ningún valor para las toneladas de dichos óxidos.

Luego de que se da orden al sistema para que registre la información, el sistema tiene coimo

salida un mensaje en el que advierte al usuario que debe introducir los datos del material consumido y

la suma de los porcentajes de las pellas deben sumar 100 por ciento.

En la figura 6.1 y en la figura 6.2 se muestra la salida que tendrá el sistema.

El sistema no dejará registrar los datos suministrados hasta estos sean coherentes con el

proceso al cual pertenece.

142

Capítulo 6 - Fase de Transición

Figura 6. 1. Página Web de gestión de carga de pellas con el mensaje de alerta

Figura 6. 2. Mensaje de alerta

6.1.2 Prueba de página para gestionar insumos de la planta Midrex II

A continuación se presentan las pruebas realizadas sobre el registro de los insumos utilizados. Una vez

que se escoge una fecha y un turno para registrar los datos se procede a introducir los valores que

mostró el contador para cada insumo.

Si se introdujo un valor de insumo menor que el valor registrado para el turno anterior el

sistema muestra el mensaje de la figura 6.3

La página de insumos de Midrex II a la que se le suministraron los datos se muestra en la figura

6.4.

Capítulo 6 - Fase de Transición

143

Figura 6. 3 Mensaje de alerta de la página de Insumos Midrex II

Figura 6. 4. Página Web de gestión de insumos con el mensaje de confirmación

Este mensaje de confirmación le muestra al usuario que hubo un posible error al introducir los

datos, ya que por lo general deben ser mayores que los registrados en el turno anterior. Sin embargo

como el contador de un insumo puede resetearse y volver a un valor menor, el sistema le permitirá

guardar la información si este lo confirma.

6.1.3 Prueba de página para gestionar el despacho de HRD en el patio de

la planta Midrex I

Previamente a la prueba de esta página se crearon algunas pilas de HRD conforme y material

recuperable en el patio de Midrex I. Se desea agrupar dos pilas de material recuperables con distintos

Capítulo 6 - Fase de Transición

144

valores de metalización. Al ordenar al sistema que registre la información se muestra el mensaje de la

figura 6.5.

Figura 6. 5. Mensaje de confirmación de la página de patios

En la figura 6.6 se muestra la página Web cuando aparece el mensaje de confirmación de

agrupación de pilas.

Figura 6. 6 Página de despacho cuando muestra el mensaje de confirmación

6.1.4 Prueba de página cuando se genera el reporte de insumos de la

planta Midrex I

En la figura 6.7 se muestra las opciones escogidas por el usuario para generar el reporte.

Figura 6. 7. Pantalla de selección de opciones para generar reporte de insumos

145

Capítulo 6 - Fase de Transición

Como se muestra en la figura 6.7 son opciones inválidas, por ello el sistema muestra el

mensaje de la figura 6.8.

Figura 6. 8. Mensaje de error de fecha inválida

En la figura 6.9 se muestra el reporte generado por el sistema antes y después de haber

escogido un rango de fecha inválido.

Figura 6. 9 Reporte de Insumos de la planta Midrex I

146

Capítulo 6 - Fase de Transición

6.1.5 Prueba de página cuando se genera el reporte de producción de la

planta Midrex I

En la figura 6.10 se muestra el plan de producción cuando se pide exportar los datos a formato EXCEL

para realizar los informes de cada mes.

Figura 6. 10 Página Web de reporte de producción

En la figura 6.11 se muestra la información con las opciones seleccionadas por el usuario.

6.2 Puesta en producción del sistema

Una vez que se verifica la gestión de calidad y se realizan las diferentes disciplinas de pruebas se

procede a la puesta en producción del sistema.

En esta etapa se garantiza que el sistema ha sido exitosamente probado y revisado.

En el diagrama de despliegue de la figura 6.12 se muestra la forma en la que se ubican los

distintos componentes cuando se realiza la puesta en producción de la versión final del sistema.

147

Capítulo 6 - Fase de Transición

Figura 6. 11 Exportación a EXCEL de la producción de HRD para la planta Midrex I

Figura 6. 12. Diagrama de despliegue del sistema

Capítulo 6 - Fase de Transición

148

En la figura 6.12 se muestra el diagrama de despliegue del sistema cuando se encuentra en

producción. Se ilustra la comunicación existente entre diferentes nodos de la aplicación Web y la base

de datos.

El nodo SIRPRDWEBAUT representa al servidor Web de producción donde residen todas las

aplicaciones Web de áreas primarias (APR). El nodo SIRPRDSQLPPAPR representa el servidor de

base de datos donde se encuentra toda la base de datos de áreas primarias, es decir, donde se

implantan las vistas, tablas procedimientos y funciones para el manejo de los datos. El nodo Cliente

Intranet Sidor representa la PC del cliente donde se visualiza la información relacionada las páginas

implementadas en este proyecto.

La realización del prototipo de lo que sería el proyecto implementado hasta ahora se hace en

servidores de desarrollo y preproducción que pertenecen a la gerencia de Automatización de Sidor. Y

la manera cómo de ubican los componentes es de forma similar a la mostrada en la figura 6.12.

6.3 Desempeño inicial del sistema y adiestramiento

Antes de que se implementara el sistema en producción, se realizó un adiestramiento a los usuarios

involucrados en la utilización del nuevo sistema Web para el análisis de gestión operativa de cada una

de las plantas de Midrex I y Midrex II. Durante la puesta en producción del sistema se realizó el

control de un adecuado seguimiento del avance del proyecto, donde se daba atención a las dudas de los

usuarios en cuanto al funcionamiento del nuevo sistema. Los resultados permiten decir que se logró:

Un Sistema robusto, con capacidad de resistencia a fallos alta, no se recibieron ningunos

correos con errores del sistema.

Buen rendimiento, con tiempos de respuesta dentro de lo esperado.

La navegabilidad entre las aplicaciones del sistema fue fácil para los usuarios.

Capítulo 6 - Fase de Transición

149

Visualización más detallada de la información disponible con una nueva tecnología e ideas

innovadoras.

Conclusiones

La utilización de una metodología permite garantizar el desarrollo de un buen software. La

metodología usada en el presente trabajo, RUP, ha permitido a lo largo de iteraciones obtener mini

proyectos antes de terminar todo el software, haciendo que se pueda presentar a los usuarios finales un

avance y estos a su vez puedan evaluar cómo se está realizando el trabajo.

De esta forma se asegura la producción de un software de alta calidad con un costo y tiempo

satisfactorios.

La implementación del sistema Web para el análisis de gestión operativa de las plantas Midrex

I y Midrex II de Sidor, ha demostrado que se ha ajustado a estas exigencias de calidad, fortaleciendo de

manera considerable la toma de decisiones que se realizan en estas plantas en tiempo real, a demás de

permitirle al usuario visualizar las variables del proceso de forma amigable y eficaz utilizando

tecnología de punta.

El trabajo realizado mediante este proyecto logró sus objetivos planteados al comienzo. Sobre

todo en lo que tiene que ver con el mejoramiento continuo del Sistema de Gestión de Calidad para

obtener productos y servicios de excelencia.

Realmente el uso de una metodología, como RUP, agrega un valor agregado a la

implementación de Sistemas de Información como el presentado en este proyecto. De esta manera

grandes empresas como Sidor pueden responder a las exigencias de sus clientes en un mundo laboral

tan competitivo.

Recomendaciones

Para la empresa:

Seguir implementando Sistemas de Información como el realizado en este proyecto utilizando

una metodología para el desarrollo del software que brinde calidad al producto.

Permitir que los estudiantes profundicen y pongan en práctica los conocimientos adquiridos

en la Universidad haciendo que participen en el desarrollo de sistemas de información como el

presentado en este proyecto.

Para el estudiante:

Esforzarse por aprender a utilizar metodologías de desarrollo de software, como RUP, pues

no sólo permite que se obtengan productos de calidad, sino que también esto le abre las

puertas al mercado laboral, donde cada día, las empresas se ven en la necesidad de ampliar su

información de manera eficaz y segura para responder a las exigencias de sus clientes mediante

sistemas de información.

Para la escuela de Sistemas:

Seguir estrechando sus lazos con las empresas del país mediante pasantías, para que de esta

manera el estudiante pueda tener una idea de lo que se enfrentará en el futuro y sepa

responder de manera efectiva a las exigencias que este requiere utilizando al máximo sus

conocimientos adquiridos en la Universidad de Los Andes.

Bibliografía

[Porter, 1987] Porter, M. (1987), Ventaja Competitiva, Ed Contiental, México, 550p.

[Jacobson, 2000] Jacobson, I., Booch, G., Rumbaugh, J. (2000), El Lenguaje Unificado de Modelado,

Addison Wesley.

[Larman, 2003] Larman, Craig. (2003), UML y Patrones. Una introducción al análisis y diseño orientado a

objetos y al proceso unificado, Pearson Prentice Hall, Madrid, España.

[Sagasti, 2004] Sagasti, J., Estándar Nivel 2B y Piso de Planta de Sidor, (2004), documentación técnica de

la gerencia de automatización de Sidor.

[Montilva y Barrios, 2005] Barrios, J., Montilva J., (2005), BBM. A Business ModelingMethod. CLEI

Electronic Journal.

[OMG, 2005] Object Management Group, (2005) OMG Unified Modeling Languaje Specification. Versión

UML 2.0, la actual versión oficial. http://www.uml.org/#UML2.0

[Navathe, 2002] Elmasri, R., Navathe, S. B., (2002), Fundamentos de Sistemas de Bases de Datos. Tercera

Edición PEARSON EDUCATION, S. A., Madrid.

[Internet 1] http://www.monografias.com/trabajos7/sisinf/sisinf.shtml#intro

[Internet 2] http://es.wikipedia.org/wiki/SQL_Server

[Internet 3] http://es.wikipedia.org/wiki/Microsoft_SQL_Server

[Internet 4] https://www.microsoft.com/spain/sql/2000/reporting/default.aspx

[Internet 5] http://es.wikipedia.org/wiki/Visual_Basic.NET

[Internet 6]

http://www.informatik.uni-trier.de/~ley/db/indices/atree/c/Calder=oacute=n:Jon=aacute=s_A=_Montilva.html

[Internet 7] http://www.ing.ula.ve/~ibc/cleiOnRn.pdf

[Intranet Sidor] http://sidornet/

Anexos

A.

Glosario

Los términos utilizados en la tabla A.1 se tomaron de la intranet de Sidor.

Tabla A. 1. Glosario de términos presentados en este proyecto

Término

HRD

Significado

Producto metálico obtenido de la reducción del

mineral de hierro u óxidos de hierro a temperaturas

inferiores a la de fusión del mismo. El contenido de

hierro alcanzado lo hace apto como substituto de la

chatarra en la alimentación a los procesos de

aceración en hornos eléctricos.

Reoxidado

Material descargado como resultado del proceso de

reducción directa con metalización menor de 88%.

Patio

Espacios de terrenos abiertos donde se almacena en

forma de pilas las materias primas y/o otros.

Silos

Espacios confinados, generalmente cilíndricos y

debidamente acondicionados con suministro de

gases para preservar el material que allí esté.

Reducción Directa

Este término significa la conversión del óxido del

mineral de hierro a hierro metálico,

sin que ocurra cambio de fase (sólido-sólido) por

medio de la separación química y

extracción del oxígeno de dichos óxidos a través de

gases reductores calientes como

son el hidrógeno (H2) y el monóxido de Carbono

(CO)

Mineral de Hierro

Mineral que contiene hierro, principalmente en

forma de óxido, en proporción suficiente como

para ser una fuente comercialmente viable de dicho

elemento para su uso en procesos siderúrgicos.

Lechada de Cal

El recubrimiento con cemento o algún otro

material (Cal hidratada o polvo de acerías) para

maquillar con diferente contenido de MgO y CaO,

formando una micro-capa en la superficie del

mineral de hierro que disminuye la posible unión o

ligadura entre el Fe de una partícula (trozo o pella)

al Fe de otra partícula. El cemento o la cal hidratada

tienen un alto punto de fusión, por lo tanto no

forman uniones entre las partículas a la temperatura

en la cual se realiza el proceso de reducción directa.

Pellas

Aglomerados esféricos de partículas finas de

mineral

de

aglomerantes

hierro

y

mezclado

aditivos

con

(caliza,

diversos

dolomita,

combustibles sólidos, otros), los cuales son

consolidados

a

altas

temperaturas,

para

alimentación de altos hornos y hornos de reducción

directa.

Grado de Metalización

La porción de hierro puro del contenido total de

hierro de las pellas (hierro + compuestos de hierro)

es llamado “Grado de Metalización”. (Fe total - Fe

oxido)/Fe total

Sistema de carga de Pellas

El sistema de carga de pellas (óxido) permite la

operación del módulo y la posibilidad de alimentar

mezclas de pellas más mineral calibrado al horno.

Descarga de HRD

El producto metalizado es descargado del horno de

reducción mediante el sistema de descarga

pendular, siendo trasladado mediante un sistema de

cintas transportadoras a la parte superior del silo de

producto.

Análisis Físicos

Es el resultado del ensayo donde se determina la

característica Física de un material.

Análisis Granulométricos

Es el resultado del ensayo donde se determina el

tamaño de partículas que se retiene en los tamices al

hacer pasar un material a través de estos.

IIS (Internet Information Servidor Web de Microsoft que corre sobre

Server)

B.

plataformas Windows.

Construcción del sistema

A continuación se muestran segmentos de código utilizados para cada capa de la

implementación del sistema.

B.I.

Capa de datos:

CREATE TABLE

[ database_name.[ owner ] . | owner. ] table_name

( { < column_definition >

| column_name AS computed_column_expression

| < table_constraint > ::= [ CONSTRAINT constraint_name ] }

| [ { PRIMARY KEY | UNIQUE } [ ,...n ] )

[ ON { filegroup | DEFAULT } ]

[ TEXTIMAGE_ON { filegroup | DEFAULT } ]

B.II. Capa lógica del dominio:

Dim cn As New ADODB.Connection

Dim cmd As New ADODB.Command

Dim rs As New ADODB.Recordset

cn.Provider = "sqloledb"

cn.Properties("Data Source").Value = "MyServerName"

cn.Properties("Initial Catalog").Value = "northwind"

cn.Properties("Integrated Security").Value = "SSPI"

cn.Open

Cmd.ActiveConnection = cn

Cmd.CommandText = "sp_who"

Cmd.CommandType = adCmdStoredProc

Set rs = Cmd.Execute

Debug.Print rs(0)

rs.Close

B.III. Capa de presentación:

<%@

Page

Language="vb"

AutoEventWireup="false"

Codebehind="TestForm2.aspx.vb"

Inherits="sgl_reportes_apr.TestForm2"%>

<!DOCTYPE HTML PUBLIC "-//W3C//DTD HTML 4.0 Transitional//EN">

<html>

<head>

<title>TestForm2</title>

<meta name="GENERATOR" content="Microsoft Visual Studio .NET 7.1">

<meta name="CODE_LANGUAGE" content="Visual Basic .NET 7.1">

<meta name=vs_defaultClientScript content="JavaScript">

<meta name=vs_targetSchema content="http://schemas.microsoft.com/intellisense/ie5">

</head>

<body MS_POSITIONING="GridLayout">

<form id="Form1" method="post" runat="server">

</form>

</body>

</html>

![[Vídeo] El ron mortal de Nicaragua](http://s2.studylib.es/store/data/004288421_1-d36009439552aa910c6ffeeb6a8ef3af-300x300.png)