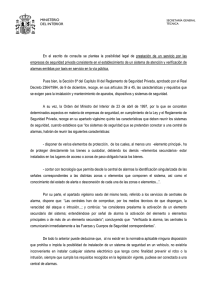

sistema de detección y supresión de gas y fuego

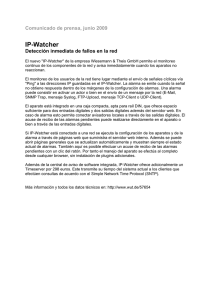

Anuncio