universidad nacional autónoma de méxico

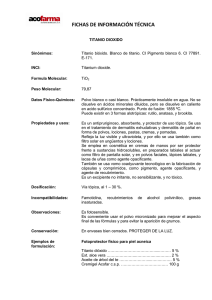

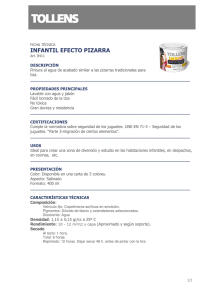

Anuncio