Materiales metálicos

Anuncio

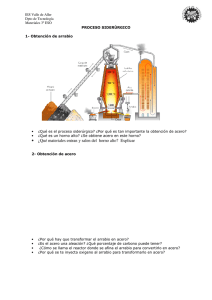

Materiales metálicos Tecnología Industrial Materiales: Materiales metálicos 1. Estructuras cristalinas. Defectos cristalinos Las propiedades y aspecto de los materiales, está relacionado con la disposición que tengan en su "interior" las partículas que lo componen. Es necesario mirar adentro para aprender de ellos. ¿Qué veremos? ¿Habrá estructuras ordenadas, desordenadas? ¿Por qué están colocadas de esa forma los átomos? Etc. Como ejemplo comparativo tienes arriba: "Una pequeña fracción de una minúscula gota de agua puede convertirse en un pequeño planeta...(Proyecto Agua)". Igual pasa con los materiales , se convierten en un universo por descubrir. (Imagen en Flickr de microagua bajo CC) 1.1. Sólidos cristalinos Actividad Un material puede solidificar como: Sólido cristalino, cuando los átomos, iones o moléculas que lo constituyen se empaquetan siguiendo posiciones espaciales predeterminadas formando cristales. Sólido amorfo, cuando los elementos que constituyen el sólido no ocupan posiciones espaciales predeterminadas, por lo que no presentan estructuras ordenadas y no forman redes cristalinas: El vidrio y la cera son claros ejemplos de este tipo de sólidos. Imagen en Wikimedia Commons de Jurema Oliveira bajo Dominio Público Imagen en Los sólidos cristalinos tienden a adoptar estructuras internas geométricas siguiendo líneas rectas y planos paralelos. Aunque, el aspecto externo de un cristal no es siempre completamente regular, ya que depende de una serie de factores: Composición química. El sólido puede ser una sustancia simple o un compuesto, y puede contener impurezas que alteren la estructura cristalina y otras propiedades, como el color o la consistencia. Temperatura y presión. Ambas influyen en la formación de los cristales y en su crecimiento; en general, los cristales se forman a altas presiones y elevadas temperaturas. Espacio y tiempo. El crecimiento tridimensional de un cristal puede verse limitado por el espacio y el tiempo. A menudo la falta de espacio es responsable del aspecto imperfecto de algunos cristales en su forma externa. Aquí tienes algúnos ejemplos de sólidos cristalinos. Imagen en Wikimedia Commons Imagen en Wikimedia Commons Imagen en Wikimedia Commons de Jeronimo2412 bajo CC de VikSl bajo RC de Paginazero bajo Dominio Público AV - Pregunta de Elección Múltiple El sólido cristalino se diferencia del amorfo en que: Sus átomos ocupan posiciones fijas en el espacio y los del amorfo no. Tiene una forma determinada y el amorfo no la tiene determinada. Es transparente y el amorfo no. El aspecto externo de un cristal no suele ser regular porque: Es transparente y el amorfo no. Se forma a temperaturas muy elevadas. Se forma en un lugar muy espacioso. 1.2. Estructuras cristalinas En general los sólidos de la naturaleza son cristalinos lo que implica que los iones, átomos o moléculas que los constituyen se ordenan geométricamente en el espacio. En ocasiones esta estructura ordenada no es apreciable a simple vista porque están formados por una agrupación de microcristales orientados de formas diversas dando lugar a estructuras policristalinas, aparentemente amorfas. Actividad Las redes o estructuras cristalinas se caracterizan fundamentalmente por un orden o periodicidad. La estructura interna de los cristales viene representada por la llamada celdilla unidad o elemental que es el menor conjunto de átomos que mantienen las mismas propiedades geométricas de la red y que al expandirse en las tres direcciones del espacio constituyen una red cristalina. El tamaño de esta celdilla viene determinado por la longitud de sus tres aristas (a, b, c), y la forma por el valor de los ángulos entre dichas aristas ( α, β , γ ). Imagen en ELUE de Willy bajo GFDL Auguste Bravais, en el siglo XIX fue el primero en proponer la hipótesis de la estructura reticular de los minerales. En la actualidad se han podido describir catorce redes cristalinas, llamadas redes de Bravais. Estos catorce tipos de celdillas elementales son los que vemos a continuación: Imagen en ELUE de Willy bajo GFDL De las catorce redes de Bravais, casi todos los metales elementales y aleaciones metálicas, cistalizan en los siguientes tres tipos: BCC FCC HCP Actividad Red Cúbica Centrada en el Cuerpo (BCC, Body Centred Cubic) La red representa parámetros son: un cubo cuyo aristas: a = b = c ángulos entre aristas: α = β = γ = 90° cantidad de átomos: 8 átomos en los vértices del cubo y 1 átomo en el centro del cubo. EJEMPLOS: Feα, Mo, Na, ... Imagen en Wikimedia Commons de Cdang bajo CC Actividad Red Cúbica centrada en las Caras (FCC, Face Centred Cubic) La red tiene forma parámetros son: de cubo, cuyos aristas: a = b = c ángulos entre aristas: α = β = γ = 90° cantidad de átomos: 8 átomos en los vértices del cubo y 6 en los centros de cada una de las caras. Imagen en Wikimedia Commons de Cdang bajo CC EJEMPLOS: Feγ, Ni, Co, Cu, Al, Ti, ... Actividad Red Hexagonal Compacta (HCP, Hexagonal Close Packing) La red tiene forma de prisma recto de base es un hexaedro, cuyos parámetros son: Aristas: a = b ≠ c Ángulos entre aristas: α = β = 90°; γ = 120° Cantidad de átomos: 12 átomos están dispuestos en los vértices de la red, 2 átomos en el centro de la base y 3 átomos en el interior de la red. Imagen en Wikimedia Commons de Cdang bajo CC EJEMPLOS: Ti, Co, Cd, Mg, ... A continuación se muestra una serie de animaciones en vídeo (procedentes de McMaster University) de las tres redes o sistemas cristalinos comentados: Animación de una red BCC. Animación de una red FCC. Animación de una red HCP. AV - Pregunta de Elección Múltiple Las redes cristalinas están formadas por: Celdillas unidad. Redes de Bravais. Microcristales. Fíjate en la estructura de la red cúbica centrada en el cuerpo, y contesta a estas preguntas. Los átomos de los vértices son 8 en total. Verdadero Falso En el centro del cubo, hay 2 o más átomos. Verdadero Falso Esta estructura cristalina se abrevia como FCC. Verdadero Falso 1.3. Defectos cristalinos Importante Podemos afirmar que no existen cristales perfectos sino que en general contienen algún tipo de imperfección o defecto. Estas alteraciones influyen en las cualidades de los materiales, alterando las propiedades estudiadas en temas anteriores como: físicas, mecánicas, etc. Según su dimensión podemos clasifica los siguientes tipos de defectos: Defectos puntuales. Afectan a un único punto en la red, afectando a los átomos próximos. Dentro de este grupo de imperfecciones tendríamos: Vacancias, son puntos vacíos en la estructura de la red que tiene el material, que deberían haber estado ocupados por átomos. Átomo intersticial, es un átomo que se ha colocado en los huecos o intersticios de la red. Suelen ser de menor tamaño que los átomos que componen la red. Átomo sustitucional, es un átomo diferente que sustituye en la red a uno de los originales. Imagen en Flickr de IedaTecnología bajo CC Defectos puntuales. Son los que se propagan en una dirección afectando a una fila de la red cristalina. Dislocaciones, consisten en líneas adicionales de átomos insertadas en la estructura cristalina. Defectos de superficie. Son aquellos que se propagan a través de un plano o dos dimensiones. Defectos volumétricos. Son aquellos que se propagan en 3 dimensiones, provocando una gran alteración en la red. 2. Aleaciones La industria demanda materiales de propiedades específicas, con el menor coste posible, en general estas propiedades no son capaces de aportarlas los materiales simples por lo que es preciso que se sometan a determinados procesos, con el fin de mejorar estas características, por ello se recurre, entre otros métodos, a las aleaciones. Actividad Se llama aleación a la mezcla homogénea en estado fundido un metal con al menos otro elemento que puede ser metálico o no, pero el producto final obtenido debe presentar características metálicas. El componente principal de una aleación metálica será siempre un elemento metálico, que hará prevalecer su estructura cristalina tras la aleación. Al elemento que está presente en mayor proporción en la aleación se le llama disolvente, y soluto al que está en menor proporción. La estructura de una aleación resulta más compleja que la de un metal puro. Las aleaciones se obtienen fundiendo los diversos metales en un mismo crisol y dejando luego solidificar la solución líquida formando una estructura granular cristalina constituida por diferentes micros constituyentes. Imagen en Wikimedia Commons Imagen en Wikimedia Commons de Jan Arkesteijn bajo Dominio Público de Jan Arkesteijn bajo Dominio Público Actividad clasificar en: El metal A tiene por ejemplo la red representada (BCC). La disolución del componente B en el metal A se efectúa por sustitución parcial de átomos de A por átomos de B. Las soluciones sólidas por sustitución pueden ser limitadas e ilimitadas. Imagen elaboración propia Cuando la solubilidad es total en estado sólido cualquier cantidad de átomos de A puede ser sustituida por SOUCIONES POR SÓLIDAS SUSTITUCIÓN átomos de B. Para esto deben cumplirse dos condiciones. Que ambos metales tengan la misma red cúbica. Que la diferencia entre las dimensiones de los átomos de disolvente y soluto sea muy pequeña y sobre todo que los elementos que se encuentran muy cerca en la tabla periódica. Imagen elaboración propia POR INSERCIÓN soluto C sitúan entre intersticios los átomos A. se los de de Es necesario que el tamaño de los átomos de soluto C sea mucho menor que los del disolvente A. Imagen elaboración propia AV - Pregunta Verdadero-Falso ¿Has entendido las aleaciones y sus tipos? Una aleación tiene como objeto obtener materiales con mayor dureza. Verdadero Falso Una aleación es la mezcla de dos elementos metálicos. Verdadero Falso En la solución sólida por inserción, los átomos del soluto deben ser mucho más pequeños que los del disolvente. Verdadero Falso 3. Modificación de las propiedades de un material Las propiedades de las aleaciones dependen de su composición y del tamaño, forma y distribución de sus fases o microconstituyentes. La adición de un componente aunque sea en muy pequeñas proporciones, incluso inferior al 1 % pueden modificar enormemente las propiedades de dicha aleación. Imagen en Wikimedia Commons Imagen en Wikimedia Commons Imagen en Wikimedia Commons de Julo bajo Dominio Público de MGA73bot2 bajo CC de Atapi bajo Dominio Público En comparación con los metales puros, las aleaciones presentan algunas ventajas: Mayor dureza y resistencia a la tracción. Menor temperatura de fusión por lo menos de uno de sus componentes. Menor ductilidad, tenacidad y conductividad térmica y eléctrica. 3.1. Tratamientos térmicos y termoquímicos de los aceros El hierro puro es un material sin aplicaciones constructivas, sus cualidades mecánicas son muy malas. La aleación de hierro y carbono, el acero, es uno de los materiales más usado en la industria. Es por esta razón por la que vamos a estudiar los tratamientos térmicos referidos al acero. Importante Tratamiento térmico: Proceso realizado sobre distintos metales u otros sólidos, que consiste básicamente, en calentarlos y posteriormente enfriarlos. Dependiendo de la temperatura a la que se calientan y la velocidad a la que se enfrían, se consigue modificar la estructura cristalina, por lo tanto, las variables que controlamos son la temperatura y el tiempo. Es importante tener claro que en estos procesos no se modifica la constitución química de los materiales. La finalidad de este proceso es mejorar las propiedades mecánicas del material, sobre todo, la dureza, la resistencia, la tenacidad y la maquinabilidad. Existen fundamentalmente cuatro tratamientos térmicos: Temple Revenido Recocido Normalizado Imagen en Wikimedia Commons de Ichudov bajo CC Importante Temple Tratamiento térmico al que se somete a piezas ya conformadas de acero para aumentar su dureza, resistencia a esfuerzos y tenacidad. El tratamiento térmico del templado consiste en calentar hasta una temperatura superior a la de austenización (formación de la austenita), seguido de un enfriamiento lo suficientemente rápido para obtener una estructura martensítica. De esta manera, se obtiene un material muy duro y resistente mecánicamente. Por regla general, la forma de realizar el enfriamiento consiste en sumergir la pieza en agua, aceite o aire frío controlando en todo momento la temperatura del fluido. Para conseguir un mejor temple se agita el fluido refrigerante. Importante En las piezas obtenidas mediante el proceso de temple aparecen grietas debidas a las tensiones internas a la que se ha sometido el material. Para evitar este defecto es necesario aplicar un tratamiento térmico posterior llamado revenido. El revenido, es un tratamiento térmico que consiste en calentar el acero templado hasta temperaturas por debajo de la austenización (formación de la austenita o punto eutéctico), manteniendo la temperatura el tiempo necesario, para después enfriar a la velocidad adecuada. Su objetivo es eliminar las tensiones internas y estabilizar la estructura y aumentar la plasticidad. Permite que, en los diversos volúmenes, las deformaciones elásticas se conviertan en plásticas, disminuyendo la tensión. Importante Recocido Tratamiento térmico que consiste en calentar la pieza hasta una temperatura dada. Posteriormente el acero es sometido a un proceso de enfriamiento lento en el interior del horno apagado. De esta forma, se obtienen estructuras de equilibrio. Son generalmente tratamientos iniciales mediante los cuales se ablanda el acero. Importante Se denomina normalizado por que se entiende que con este tratamiento los aceros obtienen sus propiedades normales. Consiste en un calentamiento del acero, 50 grados por encima de la temperatura de austenización, seguido de un enfriamiento al aire. La velocidad de enfriamiento no puede ser elevada evitando la formación de martensita y confiriendo al acero una estructura perlítica y ferrita o cementita de grano fino. Objetivos del normalizado. Mediante este proceso se consigue: Subsanar defectos de las operaciones anteriores de la elaboración en caliente (colada, forja, laminación,…) eliminando las posibles tensiones internas. Preparar la estructura para las operaciones tecnológicas siguientes (por ejemplo mecanizado o temple). Se consigue que la estructura interna del acero sea más uniforme y aumentando la tenacidad. El normalizado se utiliza como tratamiento previo al temple y al revenido, aunque en ocasiones puede ser un tratamiento térmico final. AV - Pregunta Verdadero-Falso ¿Lo sabes todo acerca del temple? En calentar hasta una temperatura superior a la de austenización. Verdadero Falso Sirve para aumentar la propiedad mecánica de dureza. Verdadero Falso Cuanto más espesor tenga la pieza más hay que disminuir el tiempo de duración del proceso de templado. Verdadero Falso AV - Pregunta de Selección Múltiple El revenido: Soluciona los problemas de grietas originados en el temple. Mostrar retroalimentación AV - Pregunta Verdadero-Falso ¿Qué has aprendido del recocido? Con el recocido se obtienen estructuras de equilibrio porque el enfriamiento se realiza dentro del horno y con éste apagado. Verdadero Falso Con el recocido se consigue aumentar la dureza del acero. Verdadero Falso Si queremos reducir tensiones en un material le realizaremos un recocido de recristalización. Verdadero Falso AV - Pregunta de Elección Múltiple El normalizado tiene como finalidad: El afino de la perlita. El afino de la martensita. El afino de la austenita. Con el normalizado conseguimos: Preparar el material para un mecanizado posterior. Disminuir la dureza de la martensita. Disminuir la dureza para luego utilizar el material en procesos de forja. 3.2. Tratamientos termomecánicos mecánicos y Importante Tratamientos Mecánicos. La forja Es un tratamiento mecánico ayudado de calor y aplicado a las aleaciones o metales. Se deforma el metal, previamente calentado a temperaturas elevadas, golpeándolo por encima de la recristalización. Con este procedimiento se mejora la microestructura del material, consiguiendo aumentar la dureza, la resistencia mecánica y reducir la plasticidad. Imagen en Wikimedia Commons de Fir0002 bajo CC Importante Tratamientos Termomecánicos Son combinaciones de los tratamientos térmicos, junto a las deformaciones mecánicas del material a tratar. El más utilizados en la industria del acero es el ausforming, que consiste en aplicar un tratamiento térmico de temple deformando del 60 % al 90 % del acero, y posteriormente enfriando de manera rápida. 3.3. Tratamientos termoquímicos Importante Entenderemos por tratamientos termoquímicos aquellos en los que, además de los cambios en la estructura del acero, también se producen cambios en la composición química de su capa superficial, añadiendo distintos productos químicos hasta una profundidad determinada. Mediante estos tratamientos se modifica la composición química superficial del material, por lo tanto, las variables que controlamos son la temperatura, el tiempo y la composición química. En general el procedimiento consiste en meter la pieza en un horno en el que controlamos la atmósfera que rodea a la pieza, calentamos hasta una temperatura determinada, mantenemos esa temperatura el tiempo necesario para que se produzca una difusión atómica en la superficie de la pieza con una profundidad determinada y enfriamos. Imagen en Wikimedia Commons de Graibeard bajo CC Los objetivos que se persiguen mediante estos procesos son variados pero entre ellos podemos destacar: Mejorar la dureza superficial de las piezas, dejando el núcleo más blando y tenaz. Aumentar la resistencia al desgaste debido al rozamiento aumentando el poder lubrificante. Aumentar la resistencia a la fatiga y/o la corrosión. sin modificar otras propiedades esenciales tales como ductilidad. Entre los procedimientos más habituales tenemos: Los tratamientos más importantes son: Cementación (C): Consite en incrementar la dureza superficial de una pieza de acero dulce, aumentando la concentración de carbono en su superficie. Obteniendo, una gran dureza superficial, resistencia al desgaste, buena tenacidad en el núcleo y aumento de la resiliencia. Imagen elaboración propia Nitruración (N): En este caso se incorpora nitrógeno a la composición superficial de la pieza. Al igual que la cementación este método también aumenta la dureza superficial del acero, aunque lo hace en mayor medida. Los aceros tratados por este procedimiento adquieren una alta resistencia a la corrosión. Imagen elaboración propia Cianuración (C+N): Este proceso permite el endurecimiento superficial de pequeñas piezas de acero. Utiliza baños con cianuro, carbonato y cianato sódico. Es una mezcla de cementación y nitruración. Carbonitruración (C+N): Al igual que la cianuración, introduce carbono y nitrógeno en una capa superficial, sin embargo estos elementos estan en forma de hidrocarburos como metano, etano o propano; amoniaco (NH3 ) y monóxido de carbono (CO). En el proceso se requieren temperaturas de 650 a 850 C. Es necesario realizar un temple y un revenido posterior. Sulfinización (S+N+C): En este proceso se incrementa la resistencia al desgaste obtenida en los procesos de cianuración y carbonitruración mediante la acción del azufre. Se aumenta la resistencia al desgaste, favorece la lubricación y disminuye el coeficiente de rozamiento. AV - Pregunta de Selección Múltiple En un tratamiento termoquímico: Se producen cambios en la composición química del material. Se producen cambios en la estructura del material. Se producen cambios en la estructura y en la composición química del material. Se aumenta la dureza superficial del acero. Se aumenta la concentración de carbono en la superficie de la pieza. Se añade cemento al acero. Mostrar retroalimentación La cianurización y la carbonitruración de diferencian en que: Ambas aumentan la concentración de nitrógeno y de carbono en la superficie de la pieza, pero en la carbonitruración estos elementos están en forma de hidrocarburos. Ambas aumentan la concentración de nitrógeno y de carbono en la superficie de la pieza, pero en la carbonitruración estos elementos están en forma de amoniaco y monóxido de carbono. En la cianurización se aumenta la concentración de cianuro en la superficie de la pieza, y en la carbonitruración se aumenta la concentración de nitrógeno y de carbono. Mostrar retroalimentación 4. Metales y aleaciones férreas Importante Los metales han estado presentes en el desarrollo de la humanidad desde la antigüedad. Entre todos ellos, y aún a pesar de la facilidad con que se oxida, los derivados del hierro fueron y continúan siendo los más abundantemente empleados. Llamaremos material ferroso a todo material que en su composición contenga una proporción de hierro. La producción mundial de metales ferrosos es más de veinte veces superior a la del resto de los metales juntos. Esto es debido por un lado a su abundancia y por otro a la gran cantidad y variedad de productos que se pueden obtener a partir del hierro. Un poco de historia. El acero era bien conocido en la antigüedad. Los primeros aceros pudieron ser producidos fundiendo mineral de hierro en una chimenea de materiales naturales resistentes al calor (arcilla y piedra), empleando como combustible primero leña y más tarde carbón vegetal y soplando aire en el hogar para enriquecer la combustión, así el hierro se convertía en auténtico acero. En estos aceros se expulsaba la escoria por medio de la forja con martilleo en caliente. Los primeros aceros provienen de Armenia, datados antes de 1400 a.c. La tecnología del hierro fue mantenida mucho tiempo en secreto por los pueblos que la poseían, lo que les convertía en enormemente poderosos y temidos. En la península ibérica. Hay constancia de producción de acero desde el siglo IV a.c., pues los arqueólogos han encontrado espadas utilizadas por los iberos, fabricadas con este material. Imagen en Intef de Javier Trabadela Robles bajo CC Sin embargo, no es hasta 1700 cuando se considera que se comenzó a producir acero tal como lo conocemos hoy en día. En este sentido, hay que destacar varias innovaciones muy importantes: En 1856, Bessemer, posibilitó la fabricación de acero en grandes cantidades, pero solo podía utilizarse su método para hierro con poco contenido en fósforo y azufre. En 1857, Siemens puso en marcha otro procedimiento de obtención industrial de acero, en la actualidad es un método en desuso. En 1902 comienza la producción comercial de acero en hornos de arco eléctrico. En 1948 se desarrolla el proceso del oxígeno básico o L-D. En 1950 se comienza a utilizar el proceso de colada continua para fabricar grandes cantidades de perfiles de acero de sección constante. El hierro es un metal y como tal no se encuentra en estado puro en la naturaleza sino que está formando parte de numerosos minerales. Existen muchos minerales que contienen hierro. Para que un mineral pueda ser utilizado para la obtención de hierro metálico ha de cumplir dos condiciones: Ha de ser un mineral muy abundante. Ha de presentar una elevada concentración de hierro puro. Los minerales más utilizados en la actualidad son dos óxidos, la hematita (Fe2 O3) y magnetita (Fe3 04 ) , la limonita, que es un hidróxido de hierro de fórmula (FeO·OH nH2O) y la siderita o carbonato de hierro (FeCO3). Imagen en Wikimedia Commons de Transpassive bajo CC Imagen en Intef de Félix Vallés Calvo bajo CC Imagen en Intef de Ashok Beera bajo CC Imagen en Intef de Félix Vallés Calvo bajo CC Una vez extraídas estas rocas tal cual están en la naturaleza han de ser sometidas a numerosos procesos para poder obtener el hierro que tienen en su estructura. AV - Pregunta de Elección Múltiple ¿Qué mineral contiene hierro formando parte de un óxido de composición Fe3O4 ? Hematita Magnetita Limonita Siderita 4.1. Fabricación, proceso de obtención del acero Actividad Se conoce por siderurgia al conjunto de procesos que debe sufrir el mineral de hierro hasta que se obtiene el metal utilizable. La primera etapa de este proceso consiste en la extracción en las minas de los distintos minerales que contienen hierro. En ellas el mineral, al que llamaremos mena, se encuentra formando parte de las rocas, las cuales además de la mena contienen componentes no útiles llamadas gangas. Ambas partes deben ser separadas, para lo que habitualmente se pueden emplear dos métodos: Imantación: en primer lugar se tritura la roca y se hace pasar por un campo magnético aquellos productos que contengan hierro se separarán de las otras rocas. Separación por densidad: una vez triturada, la roca se sumerge en agua. Al tener la mena distinta densidad que la ganga, esta se separa del mineral de hierro. Independientemente de cual sea el método utilizado, una vez realizada la separación del mineral de hierro, se le somete a un proceso por el que se forman una especie de aglomerado de mineral llamado pelets. Estos se transportan a la planta siderúrgica donde se procesarán en el alto horno. Actividad Un alto horno es una instalación industrial en la que la mena contenida en el mineral de hierro es transformada en arrabio, también llamado hierro bruto. Estas instalaciones reciben este nombre por su gran altura que suele estar en torno a los 30 metros. Un alto horno es un horno de cuba, formado por dos troncos de cono unidos por sus bases mayores. El tronco superior recibe el nombre de cuba, y el inferior se llama etalajes, la zona intermedia se llama vientre. La parte interior del horno está recubierta por material refractario y la exterior es de chapa de acero, entre ambas capas se dispone un circuito de refrigeración. El horno es alimentado con una mezcla de mineral de hierro, carbón de coque y fundente, generalmente piedra caliza. La proporción entre estas tres sustancias ha de ser: 2 Tm de mineral - 0,5 Tm de coque - 1 Tm de fundente. Mediante una cinta transportadora esta mezcla se lleva hasta una tolva situada en la parte superior del horno. Imagen en Wikimedia Commons de La mezcla se va alimentando al horno a través de la parte superior, llamada tragante. En ella un mecanismo de trampillas permite la entrada de la materia prima evitando que escapen al exterior gases, humos y sustancias contaminantes. Josu P bajo CC Los altos hornos operan en continuo. Esto quiere decir que la forma de trabajo no consiste en introducir la mezcla con los reactivos dejar que el horno funcione durante un determinado tiempo y que haya que detenerlo para extraer los productos. En un alto horno se introducen las materias primas solidas por la parte superior y los productos, más densos, se extraen por la parte inferior de forma continua. Esto hace que la mezcla de entrada vaya cayendo hacia zonas más bajas del horno y que sucesivamente vaya pasando por la cuba, el vientre y el atalajes. ¿Qué función tienen los otros dos componentes de la mezcla? El coque cumple tres papeles durante el proceso. Combustible, aportando el calor necesario para la fusión de la escoria y del metal. Soporte de la carga y responsable de la permeabilidad de la misma, dada su gran porosidad. Reductor de los óxidos de hierro. El fundente cumple una doble función: Reduce la temperatura de fusión del hierro. Reacciona con los elementos que acompañan al mineral para formar la escoria. Por la parte inferior del horno se inyecta por unas toberas aire caliente. Este aire reacciona en la zona de etalajes con el coque, el coque se transforma en CO generando una temperatura de 1800 ºC. Con esta temperatura la carga llega en la zona inferior del horno a la temperatura de fusión del hierro y debido a la diferencia de densidades entre el hierro y la escoria estos quedan separados en el fondo del horno, en una zona llamada crisol. El hierro fundido queda en la capa inferior del crisol y la escoria en la superior. Posteriormente se rompe (pincha) el tapón cerámico que obtura la piquera de arrabio y es sangrado el horno, extrayéndose el hierro de primera fusión, hierro colado o arrabio y a continuación la escoria. 1: El mineral de hierro sinterizado + calcáreas 2: Coque 3: Cinta transportadora 4: Alimentación 5: Capa de coque 6: Sinterizado, pellets de óxido de hierro, mineral 7: El aire caliente (alrededor de 1200 ° C) 8: Escoria 9: Arrabio líquido 10: Mezcladores 11: Toque de arrabio 12: Ciclón de polvo 13: Calentador de aire 14: Salida de humo 15: Aire de alimentación para calentadores de aire Cowper 16: Carbón en polvo 17: Horno de coque Imagen en Wikimedia Commons de Tosaka bajo CC 18: Bin coques 19: Tubos de gas de alto horno El arrabio se vierte en grandes recipientes llamados cucharas, estas pueden ser abiertas o cerradas (torpedo), que es un vagón semicerrado recubierto en su interior por ladrillos refractarios que mantienen el arrabio fundido, mientras es transportado hasta el horno de afino LD, donde le quitarán al arrabio las impurezas que todavía contiene y que lo hacen poco adecuado para el uso industrial. Las escorias obtenidas son empleadas en la fabricación de abonos agrícolas, como materia prima en la producción de cemento y en la fabricación de aislantes térmicos y acústicos. Hasta ahora hemos comentado como se separa el arrabio por la parte inferior del horno una vez que ya se ha formado. Pero recuerda que lo que alimenta el horno no es el arrabio acompañado de escoria, por la parte superior del horno se ha alimentado un mineral de hierro. Lo que ocurre en las zonas superiores del horno (vientre y cuba) son procesos químicos complejos por los que el CO producido en la zona de etalajes reacciona con el mineral reduciéndolo y transformándolo a medida que la carga baja a través del horno en hierro metálico. Por la parte superior de la cuba salen unos gases provenientes de la combustión que tras ser filtrados, para quitarle impurezas, son empleados como combustibles en unos cambiadores de calor llamados recuperadores Cowper. Importante Colado: Proceso por el que se eliminan las impurezas y se reduce la cantidad de carbono presente en el arrabio para transformarlo en un acero apto para la actividad industrial. Las impurezas eliminadas generan una escoria. El hierro colado o arrabio obtenido del alto horno es un producto que todavía no está listo para ser utilizado industrialmente. Por un lado contiene impurezas de elementos como azufre o silicio. Por otro lado contiene un porcentaje demasiado alto de carbono y por último todavía arrastra restos de óxidos de hierro. Todas estas sustancias hacen que las propiedades del producto no sean las deseables. Es necesario pues tratar este hierro, el proceso por el que esto se lleva a cabo se llama colado. En la actualidad existen dos métodos diferentes para realizar el colado del arrabio. Por un lado está el método convertidor LD y por otro el horno eléctrico. Convertidor LD u Horno de afino de oxígeno básico. Este sistema está formado por en una olla de acero recubierta en su interior con material refractario en la que se deposita el arrabio a tratar. A través de una lanza situada en la parte superior se inyecta oxígeno al recipiente. Debido a las altas temperaturas de trabajo, la lanza se enfría continuamente a través de serpentines de agua interiores para evitar que se funda. La carga y la descarga de la olla se hacen por la parte superior por lo que la olla está montada en ejes rotatorios que permiten su volcado. Horno eléctrico. En estos hornos el calor aportado procede de un arco eléctrico que se hace saltar entre unos electrodos de grafito y la superficie de la chatarra con que se carga el horno, la resistencia del metal al flujo de corriente genera calor, que junto con el producido por el arco eléctrico funde el metal con rapidez. Las condiciones de afinado pueden ser estrictamente reguladas. AV - Pregunta de Elección Múltiple ¿Cómo se llama la parte de un mineral que se utilizará para obtener el metal? Metallica Ganga Mena Fundente Pregunta de Elección Múltiple La mezcla sólida que se alimenta a un alto horno por su parte superior está compuesta por: Arrabio, coque y fundente Mineral de hierro, coque y escoria. Mineral de hierro, coque y fundente Mineral de hierro, coque, fundente y aire caliente. En un alto horno las reacciones en las que el mineral de hierro se transforma en hierro metálico tienen lugar en: En la parte inferior del horno, llamada etalajes. En la cuba y en el vientre. En el crisol En la tragante 4.2. Aceros y fundiciones Importante Acero: Aleación de hierro y carbono en la que el porcentaje de carbono no supera el 1,76 %. Imagen en Intef bajo CC Clasificación de los aceros Los aceros se pueden clasificar en función de varios criterios, esto da lugar a varias clasificaciones, la más utilizada de todas ellas es la clasificación en función del porcentaje de carbono disuelto. El porcentaje de carbono disuelto en el acero condiciona las propiedades del mismo. Así cuanto mayor sea el porcentaje de carbono disuelto en el acero, éste presenta más dureza y más resistencia a la tracción. Teniendo esto presente es posible clasificar los aceros en: Nombre del acero % de carbono Resistencia a tracción (kg/mm2) Extrasuave 0,1 a 0,2 35 Suave 0,2 a 0,3 45 Semisuave 0,3 a 0,4 55 Semiduro 0,4 a 0,5 65 Duro 0,5 a 0,6 75 Extraduro 0,6 a 0,7 85 Por otro lado es posible hablar de aceros aleados y aceros no aleados. Se consideran aceros no aleados aquellos en los cuales el porcentaje de elementos químicos que forman el acero no supera el valor indicado en la siguiente tabla: Elemento Contenido en C (%) Elemento Contenido en C (%) Aluminio 0,10 Níquel 0,30 Bismuto 0,10 Plomo 0,40 Boro 0,0008 Silicio 0,60 Cobalto 0,10 Titanio 0,05 Cobre 0,40 Vanadio 0,10 Cromo 0,30 Wolframio 0,10 Manganeso 1,60 Lantánidos 0,05 Molibdeno 0,08 Otros excepto Novio 0,05 (P,C, N, yO) 0,05 Aquellos aceros que tienen mayor porcentaje de los indicados en las tablas son requeridos para utilizaciones especiales, y están recogidos en las normas UNE. Clasificación de los aceros según NORMA UNE 36010 Propiedades Serie Grupo /Aplicacione 1. Finos al carbono. Propiedades: No aleados, 2 y 3. Aleados de gran más duros cuanto más Finos para construcción resistencia. carbono, pero resisten 4. Aleados de gran mejor los choques. elasticidad. Aplicaciones: en 5 y 6. De cementación. construcción 7. De nitruración. Propiedades: Son aceros aleados o tratados térmicamente. 1. De fácil mecanización. Aplicaciones: 1 y 2. 2. De fácil soldadura. Tortillería, tubos y perfiles. 3. Con propiedades 3. Núcleos de magnéticas. transformadores y motores Para usos especiales 4. Con dilatación térmica eléctricos. especial. 4. Uniones entre materiales 5. Resistentes a la distintos sometidos a fluencia. elevadas temperaturas. 5. Instalaciones químicas y refinerías. Propiedades: Las debidas a la adición de cromo y níquel. Aplicaciones: 1. Cuchillería, máquinas hidráulicas, instalaciones Resistentes a la 1. Inoxidables. piezas en oxidación y la corrosión 2 y 3. Resistentes al calor. sanitarias, ambientes corrosivos. 2 y 3. Hornos, piezas de motores de explosión, en general piezas sometidas a corrosión y temperatura. Para herramientas 1. Al carbono. 2,3 y 4. Aleados herramientas. 5. Rápidos. De moldeo 1. De usos generales. 2. de baja radiación. 3. De moldeo inoxidables. para Propiedades: Aceros aleados y sometidos a tratamientos térmicos, dureza, tenacidad, resistencia al desgaste y a la deformación por calor. Aplicaciones: 1. Maquinaría de trabajos ligeros, carpintería y agrícola. 2, 3 y 4. Para maquinaría de trabajos más pesados. 5 Para trabajos de desbaste y mecanización rápida. Propiedades: Maleables, para poder ser vertidos en moldes de arena. Aplicaciones: Piezas de forma geométrica tortuosa, solo se distinguen de los demás aceros por su moldeabilidad Importante Fundiciones: Aleación de hierro y carbono pudiendo contener otros elementos, en la que el porcentaje de carbono está entre el 1,76 y 6,67 % de carbono. Imagen en Wikimedia Commons de FlickrLickr bajo CC Por su aspecto se clasifican en: Fundición blanca. El carbono que contiene se presenta en mayor medida en forma del compuesto cementita (CFe3 ). Fundición gris. El carbono que contiene se presenta en mayor medida en forma de láminas de grafito mezcladas con el hierro. 5. Metales y aleaciones no férreas Importante Los metales no ferrosos son aquellos materiales que no poseen o tienen un escaso contenido de hierro. Según su nivel de utilización los metales no ferrosos serían: cobre y sus aleaciones, aluminio, estaño, plomo, cinc, níquel, cromo, titanio, magnesio. Estos metales, a pesar de tener características específicas, presentan una serie de propiedades físicas generales que los identifican: Estado sólido a temperatura normal, excepto el mercurio que es líquido. Opacidad, excepto en capas de muy pequeño espesor. Buenos conductores eléctricos y térmicos. Brillantes, una vez pulidos. Estructura cristalina en estado sólido. Imagen en Wikimedia Commons de Liftarn bajo CC Imagen en Flickr de Diablo azul bajo CC Se pueden clasificar de acuerdo a su densidad en: Pesados, si su densidad es mayor de 5 kg/dm3. Ligeros, si su densidad está comprendida entre 2 y 5 kg/dm3 . Ultraligeros, si su densidad es menor de 2 kg/dm3 . En general los metales no ferrosos suelen ser blandos y presentan una reducida resistencia mecánica, por lo que se suelen alear para mejorar éstas y otras propiedades. 5.1. Metales pesados: Cobre, bronce, latones... Actividad Cobre Símbolo Cu. Número atómico es 29. Densidad 8,9 kg/dm3 . Punto de fusión 1083 ºC. Resistencia a la tracción 18 kg/mm2 . Alargamiento 20 %. Resistividad 0,017 Ω mm2/m. Obtención. Estado natural. El cobre puede encontrarse en estado puro. El cobre en bruto se tritura, y se separa por flotación y se concentra en barras. Los concentrados se funden en un horno de reverbero que produce cobre metálico con una pureza aproximada del 98 %. Este cobre en bruto se enriquece por electrólisis, hasta alcanzar una pureza que supera el 99,9 %. Los óxidos y carbonatos se reducen con carbono. Las menas más importantes, las formadas por sulfuros, no contienen más de un 12 % de cobre. El cobre puro es blando El principal mineral de cobre es la calcopirita sulfuro de hierro y cobre, se encuentra en Chile, México, Estados Unidos y la antigua URSS; la azurita, carbonato de cobre, en Francia y Australia, y la malaquita, otro carbonato de cobre, la cuprita, un óxido de cobre que se encuentra en España. Imagen en Intef bajo CC Imagen en Intef de Ashok Beera bajo Propiedades Elevada conductividad del calor y electricidad, resistente a la corrosión, dúctil y maleable. Aplicaciones Era conocido en épocas prehistóricas, se han encontrado objetos de este metal en las ruinas de las civilizaciones antiguas. El cobre tiene una gran variedad de aplicaciones a causa de sus ventajosas propiedades, como son su elevada conductividad del calor y electricidad, la resistencia a la corrosión, así como su maleabilidad y ductilidad. Debido a su extraordinaria conductividad, sólo superada por la plata, el uso más extendido del cobre se da en la industria eléctrica. Por se ductilidad se puede transformar en cables de cualquier diámetro, desde 0,025 mm. Imagen en Intef de Alessandro Quisi bajo CC Aleaciones Las aleaciones de cobre, mucho más duras que el metal puro, pierden conductividad eléctrica, presentan una mayor resistencia a la tracción, gran resistencia a la corrosión y fácil mecanización. A lo largo de la historia, el cobre se ha utilizado para acuñar monedas y confeccionar útiles de cocina, tinajas y objetos ornamentales. Las aleaciones más importantes y profusamente utilizadas son: Bronce, una aleación con estaño, se emplea en la fabricación de campanas, engranajes, esculturas. Latón, una aleación con cinc, se emplea en grifería, bisutería, envases... A menor escala se emplean otras aleaciones como son: Cuproaluminio, se emplea para fabricar hélices de barco, tuberías. Alpaca, es una aleación con níquel y cinc de color plateado, se emplea en la fabricación de cuberterías y joyería barata. Cuproníquel, se emplea para la fabricación de monedas y de contactos eléctricos. Imagen en Intef de Javier Penela García bajo CC Imagen en Intef de Ángel Bravo Rincón bajo Indica las diferencias más apreciables entre el latón y el bronce. Enumera que características se refuerzan en el caso de las aleaciones de cobre, frente al cobre puro. Actividad Estaño Símbolo Sn. Número atómico 50. Densidad 7,28 kg/dm3. Punto de fusión 231 ºC. Resistencia a la tracción 5 kg/mm2 . Alargamiento 40 %. Resistividad 0,115 Ω mm2/m. Obtención. Estado natural Es un metal muy escaso en la corteza terrestre, su principal mineral es la casiterita (SnO2 ), que tiene una riqueza muy baja. El proceso de obtención parte de triturar la casiterita hasta convertirla en polvo y se baña en cubas que se agitan, para que por decantación el estaño ocupe la parte baja del depósito, se compacta tras eliminar la ganga. Después se somete a tostación, para reducir los óxidos de estaño, si se tiene que depurar su riqueza hasta alcanzar valores del orden de 99%, es necesario someterlo a procesos electrolíticos. Imagen en Intef de Ashok Beera bajo CC Imagen en Intef bajo CC Propiedades A temperatura ambiente es blando y maleable, es fácil obtener papel de escaso espesor. Aplicaciones Sus principales aplicaciones es en la fabricación de hoja de lata recubriendo un alma de acero de dos capas muy finas de estaño puro. En aleación con plomo para emplearse como metal de aportación en la soldadura blanda eléctrica. En aleaciones especiales de muy bajo punto de fusión, en las proporciones adecuadas con plomo, bismuto, cadmio e indio se consigue una aleación que funde a 47º C. Actividad Cinc Símbolo Zn. Número atómico 30. Densidad 7,13 kg/dm3. Punto de fusión 419 ºC. Resistencia a la tracción según sean piezas moldeadas o forjadas 3-20 kg/mm2 . Alargamiento 20 %. Resistividad 0,057 Ω mm2 /m. Propiedades Es muy frágil a temperatura ambiente, pero se vuelve maleable entre los 120 y los 150 °C, por lo que se lamina fácilmente en rodillos caliente. No es atacado por el aire seco, pero en aire húmedo se oxida, cubriéndose con una película carbonada que lo protege de una posterior corrosión. Reacciona mal en presencia de ácidos. Obtención. Estado natural No se encuentra puro en la naturaleza y hasta el siglo XVII no se consiguió sintetizar. Los minerales más importantes son la blenda, sulfuro de cinc y sulfuro de plomo, con una riqueza del 50 % de cinc y la calamina, silicato y carbonato de cinc, con riqueza inferior al 40 %. Aplicaciones El metal puro se usa principalmente como capa recubrimiento para producir acero galvanizado, en las placas de las pilas eléctricas secas, y en las fundiciones a troquel. Se usa como pigmento en pintura de exteriores, por sus propiedades antioxidantes, se utiliza como elemento de relleno en llantas de goma y como pomada antiséptica en medicina. Aleado con el cobre para obtener latón. El cloruro de cinc se usa para preservar la madera y como fluido soldador. El sulfuro de cinc es útil en electroluminiscencia, fotoconductividad, semiconductividad y otros usos electrónicos; se utiliza en los tubos de las pantallas de televisión y en los recubrimientos fluorescentes. Imagen en Intef bajo CC Imagen en Intef de Francisco Javier Martínez Adrados 5.2. Aleaciones ligeras Actividad Aluminio De símbolo Al, es el elemento metálico más abundante en la corteza terrestre. Número atómico 13. Densidad 2,69 kg/dm3. Punto de fusión 660 ºC. Resistencia a la tracción 10 kg/mm . Alargamiento 50 %. Resistividad 0,026 Ω mm2 /m. Obtención. Estado natural Se obtiene de la bauxita, mineral que puede encontrarse en minas a cielo abierto, se tritura y se lava para eliminar otros materiales y sustancias orgánicas. Posteriormente se refina para obtener la alúmina, lo que ya es un material comercial de aluminio con el que se pueden obtener lingotes por fundición. Imagen en Wikimedia Commons de Saperaud bajo Dominio Público Para obtener 1 kg de aluminio se requiere 2 kg de alúmina, los que son producto de 4 kg de bauxita y 8 kwh de energía eléctrica. Aplicaciones Debido a su baja densidad es muy útil para construir aviones, vagones ferroviarios y automóviles, y para las aplicaciones en las que es importante la movilidad y la conservación de energía. Por su elevada conductividad térmica, el aluminio se emplea en utensilios de cocina y en pistones de motores de combustión. Es fácilmente moldeable por lo que se usa en carpintería de aluminio. Dada su escasa absorción de neutrones, se utiliza en reactores nucleares. Es muy maleable por lo que se obtiene papel de aluminio de 0,002 mm de espesor, utilizado para proteger alimentos y otros productos perecederos, por su compatibilidad con comidas y bebidas se usa en envases, envoltorios flexibles, botellas y latas de fácil apertura. El reciclado de estos recipientes supone un gran ahorro de energía. La resistencia a la corrosión por agua del mar, lo hace útil para fabricar cascos de barco y elementos que estén en contacto con el agua. Debida a su resistividad eléctrica es el material de elección para sustituir al cobre como conductor eléctrico. Imagen en Flickr de kristin-and-adam bajo CC Imagen en Wikimedia Commons de Mike1024 bajo Actividad Titanio De símbolo Ti. Número atómico 22. Densidad 4,45 kg/dm3 . Punto de fusión 1800 ºC. Resistencia a la tracción 100 kg/mm2.Alargamiento 5 %. Resistividad eléctrica 0,8 Ω mm2 /m. Obtención. Estado Natural No se encuentra puro en la naturaleza. Constituye los minerales ilmenita (FeTiO3), rutilo (TiO2) y esfena (CaO • TiO2 • SiO2). Para obtener el óxido de titanio se tritura el mineral y se mezcla con carbonato de potasio y ácido fluorhídrico produciendo fluorotitanato de potasio (K2TiF6). Éste se destila con agua caliente y se descompone con amoniaco. Así se obtiene óxido hidratado amoniacal, que se inflama en un recipiente de platino produciendo dióxido de titanio. Se trata el óxido con cloro, obteniéndose tetracloruro de titanio; que se reduce con magnesio para producir titanio metálico, que se funde y moldea en lingotes. Imagen en Wikimedia Commons de RKBot bajo CC Imagen en Wikimedia Commons de RKBot bajo CC Aplicaciones Es muy maleable y dúctil en caliente, debido a su resistencia y su densidad, el titanio se usa en aleaciones ligeras, aleado con aluminio y vanadio, se utiliza en aeronáutica para fabricar las puertas de incendios, el fuselaje, los componentes del tren de aterrizaje. Los cuadros de las bicicletas de carreras. Los álabes del compresor y los revestimientos de los motores a reacción. Se usa ampliamente en misiles y cápsulas espaciales; las cápsulas Mercurio, Gemini y Apolo fueron construidas casi totalmente con titanio. Es eficaz como sustituto de los huesos y cartílagos en cirugía. Se usa en los intercambiadores de calor de las plantas de desalinización debido a su capacidad para soportar la corrosión del agua salada. Imagen en Wikimedia Commons de JoJan bajo CC Imagen en Wikimedia Commons de Xshadow bajo Dominio Público 5.3. Metales Ultraligeros Actividad Magnesio De símbolo Mg. Número atómico 12. Densidad 1,74 kg/dm3 . Punto de fusión 650 ºC. Resistencia a la tracción 18 kg/mm2 . Resistividad eléctrica 0,8 Ω mm2 /m. Aplicaciones El magnesio aleado con aluminio se usa para piezas de aeronáutica, en fuegos artificiales, aspiradoras, esquíes, carretillas, cortadoras de césped, muebles de exterior e instrumentos ópticos. También como desoxidante en la fundición de metales. El magnesio puro se utiliza en flashes fotográficos, bombas incendiarias y señales luminosas y pólvora para fuegos artificiales, porque su combustión da una luz blanca muy intensa. Formando distintos compuestos químicos tiene diferentes utilidades es diverso. El carbonato de magnesio (MgCO3), se usa como material refractario y aislante. El cloruro de magnesio (MgCl2•6H2O), se emplea como material de relleno en los tejidos de algodón y lana, en la fabricación de papel y de cementos y cerámicas. El citrato de magnesio (Mg3(C6H5O7)2•4H2O), se usa en medicina y en bebidas efervescentes. El hidróxido de magnesio (Mg(OH)2), se utiliza en medicina como laxante, "leche de magnesia", y para refinar azúcar. Imagen en Wikimedia Commons de Firetwister bajo CC Imagen en Flickr de Lubrio bajo CC ¿Qué metales o aleaciones escogerías si tuvieses que fabricar? Campana de una iglesia. Monedas. Fuselaje de un avión. Canalones de desagüe de lluvia. Prótesis óseas. Líneas de distribución eléctrica. Latas de refrescos. Pasamanos de barandillas. Planchas de hojalata. Vallas de acero galvanizado para trabajar a la intemperie. 6. Apéndice 6.1. Curiosidades Pre-conocimiento TU MICROSCOPIO CASERO ¿Tienes cámara de fotos digital?, o ¿tiénes cámara de fotos en el móvil? Pues si quieres ver tu mismo, como es la estructura de algunos materiales, puedes construirte un microscopio digital casero ¿Como? Acopla una lente al objetivo de tu cámara digital, y con un poco de paciencia y función macro, podrás captar espacios impensables. La lente a acoplar: Si tienes un ordenador viejo, puedes usar la lente (cristal), del lector CD-Rom, también podrías usar una canica transparante, una lupa, .... Imagen en Wikimedia Commons de Izmir2 bajo CC Ejemplos de grabaciones con este tipos de microscopio: Tienes alguna foto de este artilugio, en el siguiente video: Foto microscopio casero Pre-conocimiento Visita los siguientes vídeos sobre altos hornos. El primero contiene una animación que explica de forma muy simple el funcionamiento de un alto horno, está en portugués pero se entiende muy bien. El segundo es una animación de peor calidad gráfica pero está explicado el proceso con más detalle. Pre-conocimiento Reproduce los siguientes vídeos en ellos se explica el proceso de fabricación de varios objetos metálicos. Fabricación de cubiertos de plata Fabricación de serruchos Fabricación de rodamien Fabricación de vallas de Fabricación de cadenas de acero Fabricación del bloque de un Curiosidad La chatarra, el reciclado del acero. Una vez que el acero ha concluido su vida útil pasa a ser un residuo que recibe el nombre de chatarra. Sin embargo la chatarra es un recurso importante, puede ser reciclada utilizándose parar producir nuevos aceros. La finalidad del reciclado de acero es doble: Se reduce el consumo de materias primas. Se consigue un ahorro energético pues el proceso de obtención de acero a partir del mineral de hierro supone un elevadísimo gasto de energía. La chatarra generada se prensa formando grandes paquetes compactos. Estos paquetes son transportados a las industrias que van a reciclar el metal y allí son fundidos en hornos especiales, a continuación son incorporados al proceso siderúrgico de producción de acero. Se estima que en la actualidad la chatarra reciclada representa más del 40% de las necesidades de acero en el mundo, producido en hornos eléctricos. En el proceso de reciclado es necesario respetar las normas sobre prevención de riesgos laborales y las de carácter medioambiental. Al ser muy alto el consumo de electricidad, el funcionamiento del horno de fundir debe tratar de programarse en las horas valle de consumo, siempre que sea posible. En la entrada de las plantas de reciclaje, los camiones que transportan la chatarra a las industrias tienen que pasar por arcos detectores de radiactividad. Reproduce este interesante vídeo, en el se explica de una forma muy sencilla y con imágenes de mucha calidad el proceso de reciclado del acero. Curiosidad Proceso de fabricación de acero inoxidable. Pre-conocimiento Sabías que... El estaño tiene la característica de cuando la temperatura desciende de -18 ºC sufre un proceso degenerativo llamado la peste del estaño que provoca el que se descomponga en polvo. 6.2. Para saber más Para saber más Estados alotrópicos Algunos metales tienen la característica de que cambian de red de cristalización dependiendo de la temperatura a que se encuentren, entonces se dice que el metal es politrópico, y a cada uno de los sistemas en que cristaliza el metal se le llaman estados alotrópicos. En el hierro puro se distinguen cuatro estados alotrópicos: 1. 2. 3. 4. Hierro Hierro Hierro Hierro Alfa (cristaliza en sistema BCC) Beta (cristaliza en sistema BCC) Gamma (cristaliza en sistema FCC) Delta (cristaliza en sistema BCC) Objetivos Hierro alfa. Feα. A temperaturas inferiores a los 768 ºC, el hierro cristaliza en el sistema cúbico centrado en el cuerpo (BCC). En estas condiciones, no disuelve el carbono y tiene carácter magnético. Imagen elaboración propia La máxima cantidad de carbono que pueden disolver el Fea es de 0.025 % y tiene muy poca capacidad para constituir soluciones sólidas ya que los huecos interatómicos disponibles son muy pequeños. A ferrita. este microconstituyente estable se llama Hierro beta. Feβ. Es muy similar al Fea. Se genera entre 768 ºC y 900 ºC, cristalizando en el sistema cúbico centrado de cuerpo (BCC). Tiene carácter no magnético, por este motivo en algunos textos al Feb se le llama Fea no magnético. Mecánicamente presenta muy poco interés. Imagen elaboración propia Objetivos Hierro gamma. Feγ. Se forma entre los 900 y los 1400 ºC. Cristaliza en el sistema cúbico centrado de caras (FCC). Tiene gran facilidad para formar soluciones sólidas, puesto que dispone de espacios interatómicos grandes, y es capaz de disolver hasta un 2 % de carbono. Este microconstituyente austenita. Imagen elaboración propia estable es llamado Hierro delta. Feδ. Se forma entre los 1400 y 1539 ºC. Cristaliza en red cúbica centrada de cuerpo (BCC). Debido a que aparece a muy elevadas temperaturas, tiene poca trascendencia en el estudio de los tratamientos térmicos y no se emplea en siderurgia. Imagen elaboración propia Objetivos Factores que influyen en el templado El tamaño de la pieza: cuanto más espesor tenga la pieza más hay que aumentar el tiempo de duración del proceso de calentamiento y de enfriamiento. La composición química del acero: en general los aceros aleados son más fácilmente templables. El tamaño del grano: influye principalmente en la velocidad crítica del temple, tiene más templabilidad el de grano grueso. El medio de enfriamiento: El más adecuado para templar un acero es aquel que consiga una velocidad de temple ligeramente superior a la crítica. Los medios más utilizados son: aire, aceite, agua, baño de sales fundidas y polímeros hidrosolubles. Objetivos Tipos de Recocido Este es un tratamiento térmico muy utilizado y según las temperaturas que se alcanzan en el proceso se pueden distinguir las siguientes variantes: Recocido Completo: Afina el grano cuando ha crecido producto de un mal Recocido de Globulización: Mejora la mecanibilidad en los aceros eutectoides e hipereutectoides. Recocido de Recristalización: Reduce tensiones y elimina la acritud. Recocido de Homogenización: Elimina la segregación química y cristalina. Se obtiene grano grueso por lo que es necesario un recocido completo posterior. Objetivos DIAGRAMA TTT Es un hecho experimental que cuando un acero es calentado o enfriado se pueden llegar a producir cambios en su estructura, cambios de fase. El estudio de estas transformaciones tenemos que considerar también la cinética (la velocidad) del proceso, es decir, el estado que realmente alcanza el sistema en función de la velocidad a la que se realiza el enfriamiento. Para ello utilizaremos los diagramas TTT. Estos diagramas T.T.T. (Transformación-Tiempo-Temperatura) tienen en cuenta una variable determinante en el proceso y que los diagramas de fase Fe-C no tienen en cuenta, el tiempo que dura el proceso. Estos diagramas representan las curvas de enfriamiento respecto a las coordenadas temperatura-tiempo. Para este análisis emplearemos el diagrama T.T.T. correspondiente al acero denominado eutectoide (0.8%C). En estos gráficos se representa en el eje de abscisas el tiempo en escala logarítmica y en el eje de ordenadas la temperatura. Las curvas rojas indican el tiempo requerido para que, fijada una temperatura constante cualquiera (proceso isotermo), la austenita se transforme en otra fase. Las estructuras que se forman también se indican sobre el diagrama. Las curvas azules se obtienen utilizando una serie de probetas de un cierto tipo de acero calentadas hasta que han alcanzado la temperatura ligeramente superior a la de temperatura de austenización y mantenidas en esa temperatura el tiempo suficiente como para que toda la probeta se haya austenizado completamente. A continuación se comienza a enfriar cada una de las probetas a distintas velocidades y se van observando los microconstituyentes que se van obteniendo. Cada enfriamiento dará lugar a una curva diferente, y a un microconstituyente diferente: La línea V1: Se corresponde con un enfriamiento lento. La línea V2: Corresponde a un enfriamiento más rápido. Si aumentamos la rapidez de enfriamiento, llegamos a las curvas: línea V3, V4, V5 y la V6 Para saber más Esquema de Alto horno. En el siguiente enlace tienes una muy buena infografía sobre el esquema de funcionamiento de un Alto horno. Está publicada en el aula.elmundo.es Descarga de la infografía. Para saber más Elementos de aleación del acero Los elementos más habituales y la forma en que modifican las propiedades del acero son: Aluminio: se emplea como desoxidante en la fabricación de muchos aceros. Boro: aumenta la capacidad de endurecimiento superficial, proporcionando un revestimiento duro y mejorando la templabilidad. Cobalto: disminuye la templabilidad. Mejora la dureza en caliente. Se usa en los aceros rápidos para herramientas. Se utiliza para aceros refractarios. que aumenta la dureza y la resistencia a la tracción y la tenacidad de los aceros, mejora la templabilidad, aumenta la resistencia al desgaste, la inoxidabilidad. Se utiliza en revestimientos embellecedores o recubrimientos duros de gran resistencia al desgaste, como émbolos, ejes,... Estaño: es el elemento empleado para conformar la hojalata, recubriendo láminas delgadas. Manganeso: se añade para neutralizar la negativa influencia del azufre y del oxigeno, actúa como desoxidante. De no tener manganeso, los aceros no se podrían laminar ni forjar. Molibdeno: aumenta la profundidad de endurecimiento del acero, y su tenacidad, mejorando la resistencia a la corrosión. Níquel: produce gran tenacidad, es un elemento de gran importancia en la producción de aceros inoxidables, porque aumenta la resistencia a la corrosión. Plomo: favorece la mecanización por arranque de viruta, (torneado, cepillado, taladrado,...) ya que el plomo es un buen lubricante de corte, se añade a los aceros porque mejora la maquinabilidad. Silicio: se usa como elemento desoxidante. Titanio: se usa para estabilizar y desoxidar el acero. Tungsteno o volframio: mejora muy significativamente la dureza y la resistencia al desgaste, produce aceros rápidos con los que es posible triplicar la velocidad de corte de las herramientas. Vanadio: desoxidante, proporcionan al acero una buena resistencia a la fatiga, tracción y poder cortante en los aceros para herramientas. cinc: es elemento empleado para producir acero galvanizado.