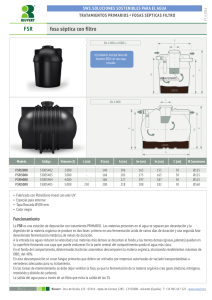

rediseño del sistema de tratamiento de aguas residuales de la

Anuncio