3. Defectos en solidos - U

Anuncio

&LHQFLDGHORV0DWHULDOHV±('RQRVR

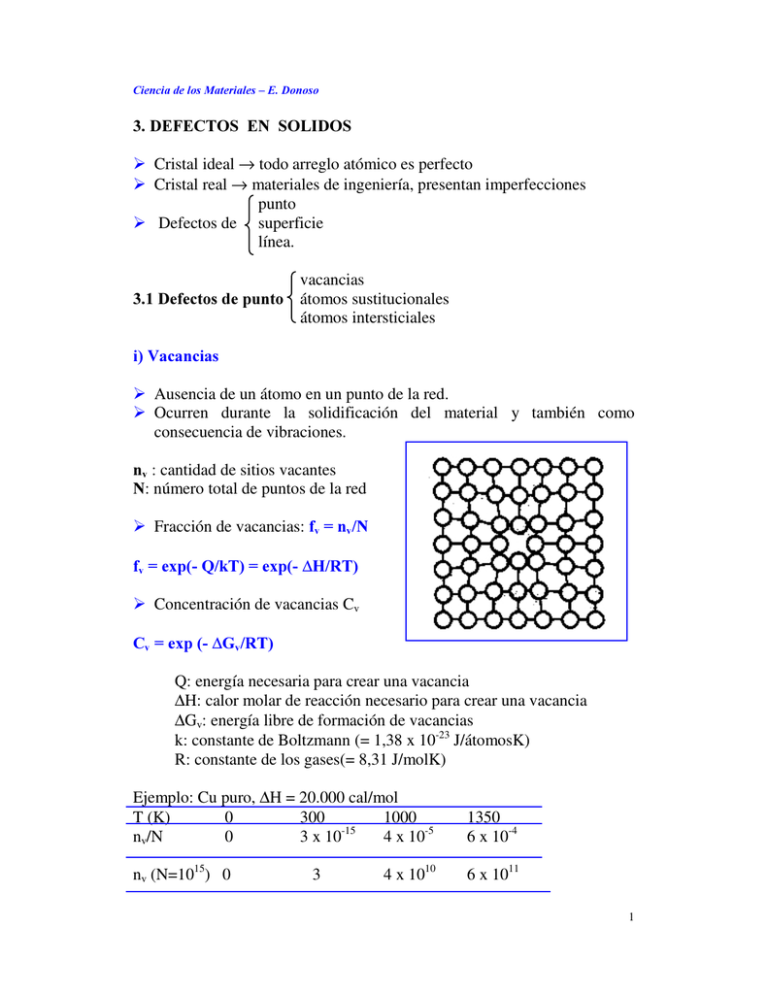

'()(&726(162/,'26

¾ Cristal ideal → todo arreglo atómico es perfecto

¾ Cristal real → materiales de ingeniería, presentan imperfecciones

punto

¾ Defectos de superficie

línea.

vacancias

'HIHFWRVGHSXQWR átomos sustitucionales

átomos intersticiales

L9DFDQFLDV

¾ Ausencia de un átomo en un punto de la red.

¾ Ocurren durante la solidificación del material y también como

consecuencia de vibraciones.

Q : cantidad de sitios vacantes

1: número total de puntos de la red

¾ Fracción de vacancias: I Q 1

I H[S4N7 H[S'+57

¾ Concentración de vacancias Cv

& H[S'* 57

Q: energía necesaria para crear una vacancia

∆H: calor molar de reacción necesario para crear una vacancia

∆Gv: energía libre de formación de vacancias

k: constante de Boltzmann (= 1,38 x 10-23 J/átomosK)

R: constante de los gases(= 8,31 J/molK)

Ejemplo: Cu puro, ∆H = 20.000 cal/mol

T (K)

0

300

1000

nv/N

0

3 x 10-15

4 x 10-5

1350

6 x 10-4

nv (N=1015) 0

6 x 1011

3

4 x 1010

1

&LHQFLDGHORV0DWHULDOHV±('RQRVR

LL$WRPRVXVWLWXFLRQDO

¾ Sustitución de un átomo de la matriz por uno de soluto.

¾ 0DWUL]: elemento que está en mayor concentración

¾ 6ROXWR: elemento que está en menor concentración

¾ (QGXUHFLPLHQWR depende de:

cantidad de átomos sustitucionales

diferencia de radios matriz - soluto.

2

&LHQFLDGHORV0DWHULDOHV±('RQRVR

/tPLWH GH VROXELOLGDG : cantidad máxima de átomos sustitucionales que

hay en una matriz dada

DPRUIR

OtTXLGR

VROXELOLGDG

WRWDO

H[FHGHHO

OtPLWHGH

VROXELOLGDG

Ejemplos:

Cu-Ni:

RCu = 0,1246 nm (fcc)

RNi = 0,1278 nm (fcc)

solubilidad

total

Cu-Al

RCu = 0,1246 nm (fcc)

RAl = 0,1431 nm (fcc)

Lím. solubilidad ≈ 20 % at.

Al-Cu

Lím. solubilidad ≈ 5 % at.

LLL$WRPRLQWHUVWLFLDO

¾ radio del soluto es mucho menor que el de la matriz

¾ átomo de la propia matriz se ubique en un intersticio de ella

RFe = 0,1241 nm (bcc)

RC = 0,077 nm (hex.)

3

&LHQFLDGHORV0DWHULDOHV±('RQRVR

'HIHFWRVGHOtQHDGLVORFDFLRQHV

¾ Defectos lineales o unidimensional en torno a algunos átomos

desalineados.

¾ 9HFWRU GH %XUJHUV E: determina la magnitud y dirección de la

distorsión de la red asociada a una dislocación

L'LVORFDFLyQGHERUGHA

¾ semiplano de átomos extra inserto en la red, cuya arista termina dentro

del cristal.

E

Circuito de burgers

4

&LHQFLDGHORV0DWHULDOHV±('RQRVR

¾ Si se aplican esfuerzos de corte, los átomos rompen sus enlaces en el

defecto y la dislocación se mueve (deslizamiento), en la dirección de

deslizamiento, en el plano de deslizamiento.

LL'LVORFDFLyQKHOLFRLGDORGHWRUQLOOR

¾ se forma al aplicar un esfuerzo de cizalle, los planos atómicos trazan

alrededor de la dislocación un camino helicoidal

E

Circuito de Burgers

5

&LHQFLDGHORV0DWHULDOHV±('RQRVR

LLL'LVORFDFLyQPL[WD

¾ presentan componentes de borde y helicoidales

Dislocación mixta:

¾ A: helicoidal

¾ B: de borde

¾ Mixta zona entre ambas

¾ 7HQVLyQGHOtQHD7 energía por unidad de longitud

π 2 *E 2

7 = *E ≈

8

2

6

&LHQFLDGHORV0DWHULDOHV±('RQRVR

'HIHFWRVGHVXSHUILFLH

límites de granos cristalinos

maclas

L/tPLWHVGHJUDQRVFULVWDOLQRV

¾ separa dos JUDQRV FULVWDOLQRV o cristales con diferentes orientaciones

cristalográficas.

6ROLGLILFDFLyQ:

¾ transformación desde fase líquida (estructura amorfa) a fase sólida

(estructura cristalina).

¾ QXFOHDFLyQ (pequeñas partículas de sólido, de dimensiones críticas, se

forma dentro del líquido).

¾ FUHFLPLHQWR (el resto de los átomos del líquido se unen a estos núcleos)

¾ material solidifica cuando Tlíquido < Tsolidificación

¾ Gsólido es progresivamente menor que la del líquido, haciéndose el sólido

cada vez más estable.

7

&LHQFLDGHORV0DWHULDOHV±('RQRVR

sólido

estable

G

Energía

libre

líquido

estable

sólido

líquido

Ts

T

¾ '*: cambio de energía libre para la transformación líquido a sólido

'* * ¤* '+7'6

∆H : cambio de entalpía

∆S : cambio de entropía

Si se considera el núcleo como una esfera de radio R, el cambio de energía

total es:

'* (QHUJtDYROXPpWULFD(QHUJtDVXSHUILFLDO

VyOLGRGHUDGLR5

volumen: 9 S5

superficie: $ S5

interfase sólido-líquido

líquido

(QHUJtDYROXPpWULFD S5 ) Fv (-): energía libre volumétrica por unidad de volumen

(QHUJtDVXSHUILFLDO S5 V

σ : energía libre superficial por unidad de superficie

'* S5 ) S5 V

8

&LHQFLDGHORV0DWHULDOHV±('RQRVR

'*YV5 5 5 HPEULyQ

5 !5 Q~FOHR

¾ cuando G'*G5 5 V)

¾ 1XFOHDFLyQKRPRJpQHD\KHWHURJpQHD

*UDQRVFULVWDOLQRV

'* SV ) ¾ Porción de material sólido, donde el ordenamiento atómico en el

material es idéntico pero la orientación cristalográfica cambia de un

grano a otro.

¾ Secuencia de formación de un grano:

/tTXLGR

77

5!5

HPEULyQ

Q~FOHR

FUHFLPLHQWR

JUDQR FULVWDOLQR

a) nucleación

b) crecimiento

c) policristal

d) monocristal

9

&LHQFLDGHORV0DWHULDOHV±('RQRVR

Propiedades Mecánicas ⇐ f

forma del grano

tamaño del grano

orientación preferencial

g (solidificación)

)RUPDGHOJUDQRFULVWDOLQR

Regular (equiaxial)

Dendrítico

Estructura granular de un lingote:

Zona sobre-enfriada; granos finos

Zona de granos columnares

Zona central; granos regulares

JUDQRVILQRV

JUDQRV

FROXPQDUHV

JUDQRVFHQWUDOHV

10

&LHQFLDGHORV0DWHULDOHV±('RQRVR

5HVXOWDGR un material sólido con inhomogeneidad en el grano cristalino y

en la concentración de soluto (segregación química).

7DPDxRGHJUDQR

La relación de +DOO3HWFK asocia el tamaño de grano promedio (d) con el

límite de fluencia del material (σf):

σf = σi + kyd-1/2

σf

σi

σi = σo + kocn

σi

ky

σo

ko

d-1/2

cn

¾ $PHQRUWDPDxRGHJUDQRoPD\RUOtPLWHGHIOXHQFLD

&UHFLPLHQWRGHOJUDQRFULVWDOLQR

¾ El tamaño promedio de grano crece con el tiempo si la temperatura es

superior que la temperatura de recristalización (produce movimientos

atómicos importantes en los bordes de grano).

¾ Como no todos los granos pueden crecer, algunos de ellos lo hacen a

expensas de otros.

Movimiento de átomos

Movimiento del borde de grano

11

&LHQFLDGHORV0DWHULDOHV±('RQRVR

Micrografía de un

bronce.

5HGXFFLyQGHOWDPDxRGHJUDQR

¾ El crecimiento de grano es un proceso irreversible

¾ La única manera de reducir el tamaño de grano es mediante la

deformación plástica de los granos ya existentes.

¾ Si el grano ha sido deformado y se lleva a la WHPSHUDWXUD GH

UHFULVWDOL]DFLyQ, el material UHFULVWDOL]D (QXFOHDFLyQ\FUHFLPLHQWRGH

QXHYRVJUDQRV)

Deformación plástica de un material cristalino mediante laminación en

caliente.

12

&LHQFLDGHORV0DWHULDOHV±('RQRVR

Micrografía: recristalización de un bronce previamente deformado.

En resumen:

(a) microestructura inicial

(b) granos deformados después de la deformación plástica

(c) comienzo de la recristalización con la nucleación de granos nuevos

(d) crecimiento de estos núcleos

(e) se completa la recristalización, se obtienen granos nuevos libres de

deformación

(f) crecimiento de los nuevos granos, mientras se mantenga la temperatura

por sobre la temperatura de recristalización.

13

&LHQFLDGHORV0DWHULDOHV±('RQRVR

&DOFXORGHWDPDxRGHJUDQRSURPHGLRG

Según Normas ASTM E 112

D 3URFHGLPLHQWRGH-HIIULHV

Se inscribe un círculo o rectángulo de área conocida sobre la

micrografía, a un cierto aumento x.

Se mide el N° de granos que caen completamente dentro del círculo (Nc)

Se mide el N° de granos que intercepta el círculo (Ni)

Según la norma, el N° de granos/mm2, NA, a un aumento de 1x (real), es:

NA = f(Nc + Ni/2) granos/mm2

donde f es el multiplicador de Jeffries (función del aumento de la

micrografía)

aumento

50x

100x

200x

500x

f

0,5

2,0

8,0

50,0

El N° de granos/mm, N, es:

N = √NA granos/mm

El diámetro promedio de grano cristalino, d será:

G 1PP

14

&LHQFLDGHORV0DWHULDOHV±('RQRVR&

E 0HGLDQWHtQGLFHGHWDPDxRGHJUDQR

n = índice o número de tamaño de grano, a un aumento de 100x (según

Norma ASTM)

Nb = 2(n-1) = granos/pulgada2

NA* = Nb/625 = granos/mm2

100

100

a un aumento de 100x

a un aumento de 100x

1 mm2

100 x 100 ⇒

1

1

Aumento: 100 x

NA = 100*100 * NA* = granos/mm2

1 mm2

1x

a un aumento de 1x (real)

N = √NA = granos/mm a un aumento de 1x

G 1 GLiPHWURSURPHGLRGHOJUDQRFULVWDOLQRPHGLGRHQPP

Ejercicio:

Un material con índices ASTM de tamaño de grano n = 6 y 10 tienen un

límite de fluencia (σf) de 275 y 375 MPa, respectivamente. Si el material

tuviera un índice n = 8, cuál sería su límite de fluencia?. Cuál tendría que

ser su tamaño de grano promedio para obtener un material con un σf = 318

MPa?

15

&LHQFLDGHORV0DWHULDOHV±('RQRVR&

LL/tPLWHGHPDFODV

¾ Tipo especial de límite de grano

¾ Un plano separa dos partes de un grano, formando una imagen especular

en el plano del borde de la macla.

¾ Ocurre durante la deformación o tratamiento térmico de algunos metales

o aleaciones.

a) cristal sin maclas

b) formación de la macla

c) micrografía

16

&LHQFLDGHORV0DWHULDOHV±('RQRVR&

3UREOHPDV\SUHJXQWDV

1. Explique los principales defectos puntuales y su influencia en las propiedades

mecánicas.

2. Explique que son los átomos sustitucionales y su influencia en las propiedades

mecánicas de la matriz (con respecto a la concentración de soluto y su tamaño).

3. Defina y/o explique: fase, matriz, soluto, solución sólida, límite de solubilidad al

estado sólido.

4. Explique la diferencia entre un átomo intersticial y un grano cristalino.

5. En una aleación (por ejemplo Cu-6 % wt. Al) explique el término solución sólida

sustitucional e indique porque una solución sólida es más dura y resistente que los

metales bases que las forman. Grafíque en una curva esfuerzo-deformación las

curvas esquemáticas para un material con dos concentraciones de Al distintos (en la

misma figura las 2 curvas).

6. La densidad de Fe puro se determinó experimentalmente (a temperatura ambiente) y

resultó ser de 7,88 x 103 kg/m3. Si el radio atómico del Fe es 0,124 nm, su peso

atómico es de 55,85 uma y su estructura es cúbica de caras centrada, calcule el

porcentaje de vacancias en el hierro puro (N° de avogadro = 6,023 x 1023 mol-1).

7. Se determinó experimentalmente que la densidad del Cu puro fue de 8,89 g/cm3.

Calcule el porcentaje de vacancias en el material.

8. Calcule la concentración de vacancias en equilibrio para el cobre puro a temperatura

ambiente (25 °C), a 450°C y a 650 °C. Que pasa si templa desde los 650 °C a

temperatura ambiente. Cual sería el objetivo de realizar este tratamiento térmico?.

9. Se tienen las siguientes aleaciones (% en peso): Cu-3% Al, Cu-9 % Al, Cu-9% Zn y

Cu-2% Be (Radio y estructura del Cu: 0,128 nm y fcc, del Al: 0,143 nm y fcc, del

Zn: 0,133 nm y hc y del Be: 0,114 nm y hc). Que tipo de defecto produce cada

átomo de soluto en la matriz de cobre (explique). Ordénelas de mayor a menor de

acuerdo al endurecimiento que producen los átomos de soluto en la matriz de Cu

(justifique su respuesta).

10. Explique, con la ayuda de dibujos, los diferentes defectos de línea. Indique como

obtener el vector de Burger en cada caso.

11. Explique la formación de un grano cristalino de un material, a partir de la fase

líquida.

12. Explique la formación de un grano cristalino y su influencia en las propiedades

mecánicas del material.

17

13. Explique la influencia del tamaño de grano en las propiedades mecánicas del

material. Grafíque dicha influencia en una curva esfuerzo-deformación (dibuje en la

misma figura las curvas para un material con dos tamaños de granos distintos).

14. Se tiene un cierto material con un tamaño de grano promedio de 100 µm. Explique

cual es el mecanismo y proceso para agrandar dicho tamaño de grano a 200 µm, y

cual es su influencia en las propiedades mecánicas de este material.

15. Explique el proceso y mecanismo para afinar el grano cristalino de un material.

Dibuje en una curva esfuerzo-deformación las curvas esquemáticas para un material

con dos tamaños de granos distintos (en la misma figura las 2 curvas).

16. La cuenta de granos cristalinos, según norma ASTM, en un acero blando es de 160

granos/pulg2. Calcule el diámetro de grano promedio para este material.

17. Explique la relación de Hall-Petch.

18. Un material con índices ASTM de tamaño de grano n = 6 y n = 10 tienen un límite

de fluencia de 275 MPa y 375 MPa respectivamente. Si el mismo material se tuviera

con índice n = 8, cuál sería su límite de fluencia?. Cual tendría que ser su tamaño de

grano promedio para aumentar a 418 MPa su límite de fluencia.

19. Una muestra de aluminio de 0,5 cm de ancho por 1,5 cm de largo es pulida en la

dirección paralela al plano (210). Si la energía de activación para la formación de

vacancias es 4,2 x 104 cal/mol, calcule la cantidad aproximada de sitios vacantes en

la muestra a temperatura ambiente.

20. Dado un material de tamaño de grano D1, explique el mecanismo, proceso e

influencia en su limite de fluencia cuando dicho grano cristalino se aumenta a un

tamaño D2 > D1. Dibuje la relación de Hall-Petch y la curva esfuerzo-deformación

para este material en ambas condiciones.

21. En una aleación dada, su límite de fluencia (σf) varía con el tamaño de grano

promedio d (relación de Hall-Petch), de acuerdo a :

G x 10-6 m

4

9

16

25

2100

1433

1100

900

V MPa

Determine: las constantes de la relación de Hall-Petch (explique el significado de

cada una de ellas), determine el tamaño de grano promedio para obtener el material

con un límite de fluencia de 4100 MPa.

22. Cual es la diferencia entre una macla y un grano cristalino.

18