materiales metálicos. propiedades mecánicas

Anuncio

¿Recuerdas qué es…?

• Con frecuencia, algunas

personas denominan de la

misma forma al hierro y al acero.

¿Sabrías explicar de forma

razonada el error que cometen?

• Con material similar al que

utilizan los arácnidos para

construir las «telas de araña»,

unos científicos españoles están

tratando de obtener un cable

muchísimo más resistente y

flexible que el mejor de los

aceros actuales.

• Los bronces y los latones

son aleaciones. ¿Sabes qué

materiales los constituyen?

1

MATERIALES METÁLICOS.

PROPIEDADES MECÁNICAS

Los materiales, atendiendo a su origen,

se clasifican en materiales naturales,

transformados y sintéticos, si bien también

es frecuente clasificarlos atendiendo a si

éstos son o no metálicos, y dentro de los

metálicos, en férricos y no férricos.

El hierro es uno de los materiales más

abundantes en la corteza terrestre. Algunos

de los objetos de hierro más antiguos

datan de hace más de 9 000 años, e incluso

varios de ellos han sido encontrados en las

pirámides de Egipto.

Los contenidos de esta Unidad son:

1. Los materiales.

2. Materiales férricos.

3. Metales no férricos.

4. Propiedades de los materiales.

1

LOS MATERIALES

1

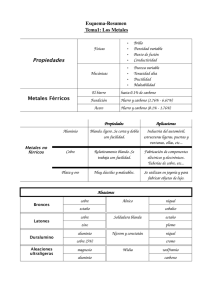

Como ya estudiamos en primer curso, podemos clasificar los

materiales atendiendo a su origen en naturales, transformados y sintéticos.

Los materiales naturales, como su nombre indica, son

aquellos que el ser humano encuentra y utiliza directamente en el medio natural, y que a su vez pueden ser

renovables (como la madera, el algodón, etc.), o no renovables (como los metales, el carbón, el petróleo, etc.), y

sirven como materia prima para obtener los materiales

transformados o artificiales.

Natural

Sintético

Artificial

Materiales naturales, transformados y

sintéticos..

Fig. 1.1

Materiales

Fig. 1.2

{

Metálicos

{

{

Hierro

Férricos Acero

Fundición

{

Los materiales sintéticos son todos aquellos que se obtienen mediante procesos artificiales de transformación, es

decir, se caracterizan porque no existen en la naturaleza.

Cobre y

Pesados aleaciones

No férricos Ligeros A Aluminio

Ultraligeros A Magnesio

{

{

Maderas y derivados

No metálicos Pétreos

Cerámicos

Plásticos

Tipos de materiales más utilizados en la industria.

Clasificación.

2

Con frecuencia, los materiales también se

clasifican atendiendo a si éstos son metálicos o no metálicos, ya que en esta clasificación se pueden englobar la mayor parte de

los materiales utilizados en la industria.

En este curso analizaremos los materiales

metálicos, tanto los férricos como los no férricos, pues las maderas y sus derivados fueron

analizadas el curso anterior, y dejaremos el

estudio de los materiales pétreos, cerámicos y

los materiales plásticos para el próximo curso.

MATERIALES FÉRRICOS

En tiempos remotos, el hierro procedente de

meteoritos fue tal vez el primer metal utilizado por

el ser humano para la fabricación de utensilios, ya

que para moldear el metal de estos asteroides se

podían emplear más o menos las mismas técnicas

que para el trabajo de la piedra.

Fig. 1.3

8

Técnica de forjado utilizada por el ser humano en

la Antigüedad.

En las pirámides de Egipto se han encontrado objetos fabricados en hierro con una antigüedad cercana a los 9000 años; en distintas zonas de Asia

y Mesopotamia también han aparecido anillos y

amuletos fabricados con este material correspondientes a la misma época.

El forjado es una operación que consiste en someter a un material en

caliente a un golpeteo continuo, hasta obtener en éste la forma y dimensiones deseadas.

Éste fue el método empleado inicialmente por el ser humano para trabajar el hierro procedente de los meteoritos. Hubieron de transcurrir miles

de años hasta poder dominar su metalurgia. Esto ocurrió gracias a Henry

Bessemer, que en 1856 ideó un procedimiento que permitía fabricar acero

de calidad, de forma rápida y barata.

A

PROCESO DE EXTRACCIÓN DE LOS MINERALES

DE HIERRO

Fig. 1.4

Los minerales de hierro utilizados en la industria siderúrgica proceden de

las minas de hierro. En estos lugares el mineral de hierro suele encontrase

mezclado con otras impurezas (tierra, rocas, otros minerales, etc.). Durante

el proceso de arranque o extracción de estos minerales en las minas, se

obtiene un primer producto denominado todouno constituido por bloques de diversos tamaños y riquezas de mineral. Estos bloques, una vez

extraídos, se someten a un tratamiento preliminar con objeto de separar el

mineral de hierro aprovechable —o mena de las impurezas o estériles que

acompañan al mineral— y, obtener un tamaño de mineral adecuado, a la

vez que se evitan los rechazos de los finos (minerales que por su pequeño

tamaño no son aptos para ser utilizados en los procesos siderúrgicos).

Recuerda

Se denomina todouno al conjunto de materiales arrancados

de una mina (mena y ganga).

Todouno

(mineral de Fe)

Mena

En la Figura 1.5 se ha representado el proceso de preparación al que, normalmente, se someten los minerales de hierro antes de ser utilizados en las

industrias siderúrgicas. Observa cómo, en primer lugar, se somete al mineral

a una fragmentación y molienda, y en segundo lugar se clasifica el producto

por tamaños, con objeto de obtener unas dimensiones adecuadas del todouno que faciliten la concentración posterior del mineral, es decir, la separación de la parte de la fracción estéril o ganga contenida en el todouno de la

mena o fracción aprovechable del mineral.

Fig. 1.5

1. Extracción de todouno

2. Fragmentación

Machacadora

de mandíbulas

(50-100 mm)

Mina

Todouno

9. Alto

horno

Parque de

materiales

7. Expedición a

industria siderúrgica

Proceso de preparación

de los minerales de hierro.

Polos

magnéticos

Molino de bolas (1,2-1,7 mm)

4. Cribado

8. Mezcla y

Homogeneización

Ganga

5. Concentración

Agua y bruto

3. Molienda

Trituradora

de martillos

(15-20 mm)

Pila

Forjado de una pieza

con un martillo pilón.

Criba vibratoria

6. Aglomeración

Sintetizado

Horno

(bolas)

Pelets

(trozos de

mineral

más

grandes)

Ganga o

estériles

Concentrado Estéril

Concentración magnética

Canal de conducción

de gruesos

Suspensión

Producto

a separar

Gruesos

Finos

Concentración gravimétrica

Biela Tabique de

Pistón

separación

Producto puesto

en suspensión

por la corriente

ascendente

Concentración por flotación

9

1

B

PROCESO DE OBTENCIÓN DE LOS ACEROS

Y FUNDICIONES

En la Figura 1.8 se ha representado el proceso que se sigue en un alto horno

para la obtención de los aceros y fundiciones. Comprueba cómo, dependiendo del material de partida utilizado para la obtención del acero y de

las fundiciones, éstos se pueden obtener por un lado, en los altos hornos,

cuando partimos de una mezcla de minerales de hierro, fundentes (caliza) y

carbón de coque (cok); y por otro en hornos eléctricos cuando la materia prima de partida está constituida por chatarra, fundentes y ferroaleaciones.

Fig. 1.6

Mina de hierro.

PRINCIPALES MATERIAS PRIMAS PARA OBTENER EL ACERO

Fundente (piedra caliza)

Tubo de

recogida

de gases

1/2 t

Tratamientos

preliminares

Observa

El primer hierro fundido

que se consigue en un

alto horno se denomina

arrabio, a partir

del cual, según qué

proceso de afino se haya

seguido, se obtendrá la

fundición o el acero.

Cuchara

Ferroaleaciones

Carbón de coque

1t

Fundente

Mineral de hierro

2t

Horno

eléctrico

Arrabio

Alto horno

Colada

tradicional

Escoria

Torpedo

Pieza fundida

terminada

Lingotera

Convertidor

Grúa de deslingotar

Cuchara

Lingotera

Perfiles

comerciales

Colada de lingotes

El acero líquido se vierte en un

molde (lingotera). Una vez sólido

se quita el molde

Tren

debastador

(en caliente)

Fig. 1.7

Colada.

Bloom

Bobinas

Chapas galvanizadas

Hojalatas

Alambres

Redondos calibrados

Etcétera.

10

Colada

continua

En caliente se deforman

los blooms para obtener

perfiles estructurales,

carriles, barras, etc.

Trenes

especiales

de acabado

Fig. 1.8

Proceso de

obtención de

los aceros y

fundiciones.

C

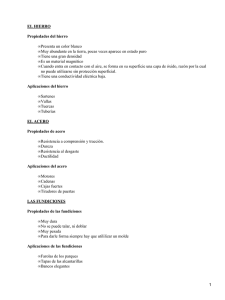

HIERRO, ACERO Y FUNDICIÓN. PROPIEDADES

CARACTERÍSTICAS

Con frecuencia utilizamos de forma errónea los términos hierro, acero y fundición para identificar y definir un material de origen férrico, sin tener en

cuenta las características que les diferencian.

El hierro no se encuentra en la naturaleza en estado puro, sino combinado

con otros elementos químicos formando los distintos minerales de hierro

(oligistos, hematites, limonitas, sideritas, magnetitas, piritas...), los cuales

son tan abundantes que representan casi el 5 % de la corteza terrestre.

El hierro puro como tal es un elemento químico que no tiene prácticamente aplicación industrial ya que presenta una baja resistencia mecánica y se

oxida fácilmente, por lo que se ha de combinar con otros elementos (principalmente el carbono) para formar aleaciones tan conocidas como el acero

y las fundiciones. Pero, ¿qué son el acero y las fundiciones?

El acero es una aleación de hierro con un porcentaje de carbono inferior al

1,76 %. La fundición es igualmente una aleación de hierro con carbono, pero con un porcentaje superior en carbono, que puede oscilar entre el 1,76 %

y 6,67 %.

Las piritas son menas de

hierro. Debes saber que el

hierro es uno de los metales más abundante

de la corteza terrestre.

Fig. 1.9

Aclarando conceptos

LECHE

Para facilitar su estudio y aclarar conceptos, comparemos

ambas aleaciones con dos vasos de leche y cacao. La leche

será el acero y el cacao el carbono.

Si en un vaso de leche (hierro)

echamos un poco de cacao

(carbono) de forma que éste se

En los aceros, el hierro y el carbono,

disuelva totalmente, obtenen cierta forma, los podemos

dremos una disolución en la

comparar con la leche y el cacao.

que ambos elementos se encuentran totalmente «disueltos». A esta aleación la denominamos acero y, al analizarla al

microscopio, se puede observar cómo el carbono se encuentra totalmente disuelto.

Si seguimos añadiendo más cacao (carbono) a la disolución

anterior, llega un momento en que ésta ya no es capaz de

disolver más cacao (carbono), por lo que el cacao (carbono)

que no se ha disuelto precipita al fondo del vaso. En ese momento coexisten el cacao disuelto y el cacao disperso y precipitado. A ese conjunto lo denominamos fundición; en muchas fundiciones, al observarlas al microscopio, se puede

observar el carbón disperso.

En el acero,

el carbón se

encuentra

«disuelto»

o «combinado»

Acero

La leche es capaz de disolver

totalmente pequeñas

cantidades de cacao,

influyendo

su

temperatura

en la

cantidad

de cacao

disuelto

En las fundiciones,

normalmente,

parte del carbono se

encuentra

sin combinar

Fundición

Cacao

precipitado

sin disolver

11

1

D

Sabías que...

A diferencia de los aceros,

las fundiciones presentan una

resistencia baja a los choques

o impactos, son poco dúctiles y

maleables y suelen ser difíciles

de soldar.

Capa muy

fina de

estaño

Acero blando

Fig. 1.10

Fig. 1.11

La hojalata está formada por

un núcleo de acero blando

recubierto por una capa de

estaño muy fina.

Cuchara en proceso de colado de

una pieza de fundición.

PROPIEDADES Y APLICACIONES DE LOS ACEROS

Y FUNDICIONES

El acero es un material de color blanco grisáceo y fibra continua, muy

resistente a todo tipo de esfuerzos, principalmente a los de tracción, es

dúctil y maleable, muy tenaz y se puede mecanizar, soldar y forjar. Estas

propiedades le hacen idóneo como material base para construir todo tipo

de estructuras, máquinas y mecanismos. Es buen conductor de la corriente eléctrica, si bien ésta no es su principal propiedad, ya que existen otros

metales que son mejores conductores, como el cobre, el aluminio...

Otra propiedad que le caracteriza es que, mediante el empleo de técnicas

de calentamiento y enfriamiento específicas, denominadas tratamientos

térmicos, es posible variar sus propiedades y características mecánicas.

Partiendo de la aleación base (Fe-C) descrita anteriormente, y en función

del porcentaje en carbono, se obtiene una gran variedad de tipos de aceros

aleados, simplemente añadiendo durante el proceso de fabricación otros

elementos (níquel, cromo, volframio...) en pequeños porcentajes que mejoran sus propiedades, obteniéndose así, por ejemplo, aceros inoxidables,

resistentes al desgaste, etcétera.

Los aceros no sólo se emplean como elemento resistente en las estructuras

o formando parte de los objetos más diversos. Otra forma de utilizarlos

consiste en recubrirlos con otro metal, de este modo se consiguen una gran

variedad de aplicaciones, como los aceros galvanizados (cinc), hojalatas

(estaño, véase la Figura 1.11), aceros cromados, niquelados... Nosotros, en

el aula de tecnología, utilizaremos el acero en forma de varillas, alambres,

puntas y tornillería.

La fundición suele ser de color más grisáceo que los aceros. Entre sus

ventajas se encuentra la posibilidad de obtener piezas de geometría

complicada mediante procesos de colado, presentando una mayor resistencia a la corrosión que los aceros y una mayor facilidad para la transmisión del calor. Igualmente se utiliza en máquinas o diseños sometidos

a vibración (bancadas de máquinas-herramientas como el torno, taladradora, etc.), ya que los pequeños trocitos de carbón que poseen las

fundiciones interrumpen e impiden la transmisión de vibraciones; estos

trocitos de carbono actúan como minúsculos «colchones» que amortiguan las vibraciones.

Experiencia

¿Fundición o acero?

Limadura que mancha

los dedos Fundición

12

Viruta

limpia Acero

¿Cómo podemos reconocer algunos tipos de fundiciones?

Aunque ya hemos dicho antes que no todas las fundiciones presentan

las mismas características, algunas podemos identificarlas con facilidad

limando ligeramente la pieza que deseas identificar. En el caso de que

sea un acero (o en algunos tipos de fundiciones) obtendrás una viruta o

limadura limpia, ya que el carbón se encuentra totalmente combinado.

En la mayoría de las fundiciones la viruta o limadura obtenida suele venir

acompañada de pequeños trocitos de carbón, que al tocarlos te tiznarán

los dedos (véase la Figura 1.12).

Fig. 1.12

Las limaduras de las fundiciones suelen tener pequeñas partículas de carbón

grafito que manchan los dedos.

3

METALES NO FÉRRICOS

Como metales no férricos se agrupan el resto de los metales utilizados por

el ser humano, si bien, y por su importancia, únicamente estudiaremos el

cobre y sus aleaciones como ejemplo de metal y aleaciones pesadas y el

aluminio, como elemento representativo de metales ligeros.

A

{

Pesados A Cobre y aleaciones,

plomo, estaño

Metales

no

férricos Ligeros A Aluminio

Ultraligeros A Magnesio

METALES PESADOS. UN POCO DE HISTORIA

Se cree que el cobre, al encontrarse con facilidad en estado natural (véase la

Figura 1.13) , fue uno de los primeros metales utilizados por el ser humano,

ya que si bien el hierro se utilizó en épocas anteriores, su metalurgia aun

tardó miles de años en desarrollarse.

Los objetos más antiguos de cobre encontrando en algunas tumbas reales

de Egipto, en forma de puñales, vasos y objetos diversos, tienen una antigüedad media que puede superar los 6000 años. Más tarde la utilización de

este metal se extiende a Irán, Mesopotamia y la India, y posteriormente, a

comienzos del tercer milenio a.C., llegó a China.

Al principio el cobre se trabajaba empleando técnicas de forja; es decir, se

calentaba y golpeaba repetidamente la pieza de cobre hasta obtener la

forma y dimensiones deseadas, consiguiendo así que los objetos de cobre

fabricados con esta técnica adquiriesen una mayor dureza.

Fig. 1.13

Mineral de cobre nativo

prácticamente puro.

Recuerda

Una aleación es una mezcla

de dos o más metales en

estado líquido (fundido),

de forma que el producto

resultante suele presentar

mejores propiedades que las

de los distintos elementos que

la forman por separado.

Fig. 1.14

Hace más de 6 000 años los egipcios ya obtenían objetos de cobre empleando técnicas de forja.

Pero el ser humano pronto dejó de fabricar piezas sólo con cobre cuando

en la zona de Mesopotamia descubrió las enormes ventajas que presentaba

este metal si se le combinaba en proporción adecuada con el estaño, obteniendo así la primera aleación de todo los tiempos, el bronce.

13

1

El descubrimiento del bronce, hace más de 5000 años, desencadenó una

verdadera revolución social y económica, ya que a partir de aquel momento

se experimentaron nuevas técnicas de fundición, algunas de las cuales se

aplicaron para conseguir otros metales como lplata, estaño y plomo, con lo

que aparecieron nuevos productos que provocaron un desarrollo espectacular en el comercio de la época; por ello a este periodo se le ha denominado Edad de Bronce.

Cobre

Tuvieron que transcurrir casi mil años para que se descubriese una nueva

aleación de cobre denominada latón (cobre + cinc), con la que los romanos,

cientos de años más tarde, acuñaron sus monedas.

Estaño

Cinc

El bronce y sus aleaciones se siguieron empleando hasta que los hititas

(tribus que vivieron hace 4000 años en las montañas de Armenia) lograron

fundir los minerales de hierro, metal que por sus propiedades sustituyó en

gran parte al bronce utilizado hasta entonces.

Bronce

Fig. 1.15

Fig. 1.16

A1

Latón

El cobre

Principales aleaciones de cobre.

El cobre es un material de color rojizo que se oxida ligeramente en contacto con el aire, adquiriendo una tonalidad verdosa. Posee una resistencia a la tracción media de 30 a 35 kg/mm2 y una densidad que oscila entre

8 y 8,75 kg/dm3. Es muy dúctil, maleable y tenaz, admite la soldadura y

el trabajo de forja, y es uno de los mejores conductores eléctricos. Por

este motivo, se utiliza de forma masiva en la fabricación de conductores

eléctricos o piezas que se han de comportar como tales. Sin embargo,

para ciertas aplicaciones se utiliza aleado con otros elementos (estaño,

cinc...), ya que combinado con ellos se mejoran considerablemente sus

propiedades mecánicas.

La cuprita es una de las menas

de la que se obtiene el cobre.

4. Separación por flotación

5. Tostación del cobre

(horno de pisos)

Agua

1. Trituración

3. Molienda

Mineral de

cobre

2. Cribado

Fuel

Ganga

Finos

tamizados

Gruesos

Anillo de

lingoteras para

colada continua

Lingoteras

Concentrado de cobre

de baja riqueza

Separación

del

hierro

Fábrica de

ácido sulfúrico

Aire

6. Horno de fusión

7. Convertidor

Escorias

Mata cobre 40 %

(cobre blister)

8. Colada para

la obtención

de ánodos

Colada en

línea

Tratamiento de lodos

(oro, plata, platino, etc.)

Ánodo

(320 kg)

Cobre puro (99,9 %)

14

Cátodo

(5 kg)

Mata de cobre

(concentrado de cobre

de baja riqueza)

9. Afinado electrolítico

Fig. 1.17

Proceso de

obtención del

cobre por vía

seca.

A2

Bronces

Los bronces son aleaciones de cobre y estaño, cuya proporción de estaño puede alcanzar el 35 %. Este porcentaje depende del uso que se vaya

a dar al bronce, e influye en el color y tonalidad del bronce obtenido.

Cobre

Estaño

Entre las distintas aplicaciones que podemos encontrar en los bronces,

ordenadas de menor a mayor porcentaje en relación al estaño que éstos

contienen, tendremos: objetos para bisutería y joyería, acuñamiento de

monedas y elementos mecánicos como engranajes y cojinetes, grifería..., así

como los bronces que poseen una gran sonoridad empleados en la construcción de campanas y platillos. Por último, los bronces que contienen

mayor porcentaje de estaño (35 al 40 %) tienen la propiedad de que pueden ser pulidos, por lo que en la antigüedad fueron utilizados para fabricar

espejos metálicos.

Bronce

Cobre

Cinc

Fig. 1.18

A3

Las aleaciones de bronce constituyen uno de los materiales más versátiles con el

que fabricar todo tipo de objetos para las más diversas aplicaciones.

Latón

Latones

Los latones son aleaciones de cobre y cinc muy dúctiles y maleables, de

alta resistencia mecánica y difícil corrosión, propiedad de la que se derivan múltiples aplicaciones en tornillería, construcciones navales, piezas

de máquinas…

El color de los latones depende de la proporción de cinc, y comprende desde el color rojizo hasta alcanzar tonos como el rosa-dorado, y el amarillo en

aquellos latones con mayor porcentaje de cinc. Admiten un pulido excelente, motivo por el cual son utilizados en joyería y orfebrería.

Estas aleaciones encuentran múltiples aplicaciones industriales en tornillería, carcasas y piezas para maquinaria, etc. Nosotros, en el aula de tecnología, lo podremos encontrar en piezas comerciales que con regularidad

utilizamos en forma de casquillos, topes, hélices, engranajes, poleas, chapas

de pequeño espesor (véase la Figura 1.19) que utilizamos para obtener contactos y piezas que diseñamos y construimos expresamente para incluir en

nuestros proyectos.

Fig. 1.19

Operadores de latón de utilización

frecuente en el aula de tecnología.

15

1

B

Bauxita

5t

1.a Fase

2.a Fase

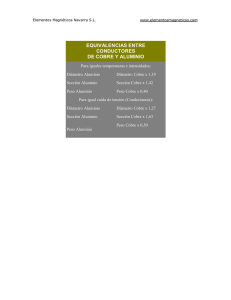

El aluminio es un metal de color blanco, maleable, admite el pulido y es

fácil de trabajar. Prácticamente no se oxida al aire, y es un buen conductor del calor y de la electricidad, propiedades que unidas a su ligereza

(densidad 2,7 kg/dm3) y al hecho de que puede alearse con otros elementos para mejorar sus propiedades y resistencia mecánica, han propiciado

que, actualmente, sea uno de los metales más utilizados.

Fuel

0,5 t

Alúmina

2 Tn

Cal 0,25 t

EL ALUMINIO

Sosa

0,25 t

El método Bayer utilizado industrialmente para la obtención del aluminio

partiendo de la bauxita (véase la Figura 1.21), consta de dos fases:

20 000 Kw/h

Energía

Fuel

0,5 Tn

Criolita

0,05t

• En la primera fase se separa la mena de aluminio, es decir, la bauxita de

la ganga, hasta obtener, tras sucesivos pasos, la alúmina u óxido de aluminio.

• En la segunda fase se obtiene el aluminio utilizando como materia prima

la alúmina obtenida anteriormente. Esta operación se realiza disolviendo

a la bauxita en criolita, y posteriormente se la somete a un proceso de

electrolisis a través del cual se descompone la bauxita. El inconveniente que presenta esta metalurgia es el elevadísimo gasto energético, ya

que para obtener una tonelada de aluminio se debe utilizar, por término

medio, unos 20 000 kWh de energía eléctrica.

1 t de Aluminio

Fig. 1.20

Materias primas necesarias para

obtener 1 t de Aluminio.

Central térmica

(agua caliente y

energía)

Parque de bauxita

Puerto

Sosa

Evaporación

Agua fría

Agua

caliente

Transporte a fábrica

Recuperación de sosa

Sosa nueva

Agua caliente

Adición agua

Cal

Mezclador

Filtro prensa Intercambiador

Tanque

de Filtro

de agua

precipitación

Decantación-Filtración

Horno rotativo

Residuo de lodos

(1 200 °C)

Transformador

Decantador

Bauxita en polvo

Molino de bolas

Machacadora

Silo

Trituración y molienda

Depuración

de gases

a

Calor

2. Fase

Electrólisis

Alimentación

Cuba

electrolítica

Preparación

alúmina

Aluminio

Colada

de aluminio

Moldeado

Fig. 1.21

Criolita

Energía

Criolita

Alúmina

Baño de

aluminio

fundido

Alúmina

y criolita

fundida

Aluminio fundido

1.a Fase

Obtención

de Alúmina

Alúmina

Refrigerador

Proceso industrial para la obtención del aluminio por el método Bayer.

Aleaciones de aluminio

Normalmente el aluminio suele utilizarse combinado con otros metales, de esta forma se

obtienen aleaciones ligeras cuyas propiedades se ven sensiblemente mejoradas.

Existen infinidad de aplicaciones del aluminio. Dado que presenta alta resistencia y bajo

peso específico, es imprescindible para las construcciones aeronáuticas, la industria del

automóvil, la fabricación de bicicletas, etc. Incluso podemos encontrar el aluminio en las

pinturas, en la fabricación de imanes, en los cables como conductores de alta tensión, en

los CD-ROM, en utensilios de cocina, en las latas de refresco o envolviendo los alimentos.

16

Fig. 1.22

La industria aeronáutica utiliza el aluminio como metal base.

4

PROPIEDADES DE LOS MATERIALES

La elección de un material depende de sus propiedades técnicas. Si bien

para definir un material se pueden analizar un gran número de parámetros,

éstos en general se refieren a sus propiedades físicas (eléctricas, magnéticas...), químicas (oxidación, acidez…), mecánicas (elasticidad, dureza…), tecnológicas y de fabricación (colabilidad, templabilidad…), intrínsecas (peso

específico, densidad…), o extrínsecas (precio, estética del material, etcétera).

No existe un material que tenga simultáneamente todas las propiedades

anteriores; por ello, a la hora de seleccionarlo, deberemos sopesar las distintas ventajas e inconvenientes. En este apartado, profundizaremos en el

estudio de las propiedades mecánicas.

Fig. 1.23

Ensayos destructivos

y no destructivos.

En la tabla siguiente se han representado algunos de los parámetros que

debes tener en cuenta a la hora de seleccionar un material.

Propiedades

Mecánicas

Física

Química

Sensorial

A

Elección de los materiales

Forma de

Provisión

Precio

trabajo

¿Es fácil de

¿Es abundante?

cortar, doblar, ¿Utiliza recursos

soldar, etc.?

escasos?

¿Lo puedo

¿Puedo

mecanizar?

encontrarlo

¿Tengo en el

como material

aula los medios?

de desecho?

¿Es caro?

¿Precisa

acabado?

¿Requiere un

mantenimiento

posterior?

Medio

ambiente

¿Es

contaminante?

¿Es

biodegradable?

¿Es tóxico?

PROPIEDADES MECÁNICAS

El estudio de las propiedades mecánicas de los materiales tiene por finalidad determinar cuál será su comportamiento ante las acciones o solicitaciones externas a las que se verá sometido.

En general, las propiedades mecánicas de un material dependen de la cohesión que existe entre los átomos que lo forman y de la elasticidad y de

la plasticidad de dicho material.

Cohesión

Elasticidad

Elasticidad

Fig. 1.24 Máquina de ensayos

universal.

Plasticidad

Maleable

Oposición o resistencia que presentan los

átomos de los materiales a ser separados. Si

pudiéramos utilizar un microscopio capaz de

observar los átomos, comprobaríamos que

se mantienen unidos entre sí por unas fuerzas denominadas de cohesión.

Capacidad que tienen algunos materiales de recuperar la forma y dimensiones primitivas cuando cesan las

cargas externas que lo deforman. Los materiales son

elásticos dentro de ciertos límites. Si se superan, las

deformaciones son permanentes.

Dúctil

Capacidad que presenta un material para deformarse permanentemente por la acción de una

carga externa sin llegar a la rotura. Si el material

puede deformarse en láminas muy delgadas se dice que es maleable. Cuando se puede extender en

alambres o hilos se dice que es un material dúctil.

17

1

Dureza

Otras propiedades mecánicas de los materiales:

Tenacidad

Resistencia que presenta un material para soportar

Mayor o menor resistencia que presenta esfuerzos que lo deforman hasta su rotura. Cuanto

un material a dejarse rayar o penetrar.

más tenaz, más resistente, y cuanto más dureza, menos tenaz.

Fatiga

Resiliencia

Capacidad que presenta un material para Resistencia que ofrece un material a la rotura por choresistir deformaciones sucesivas de distin- que o impacto. Se expresa con una cifra que indica la

energía que absorbe el material por cada unidad de

to sentido y magnitud.

sección necesaria para provocar su rotura.

Fragilidad

Facilidad con la que un material se rompe

por la acción de un golpe o impacto. Propiedad opuesta a la tenacidad.

Colabilidad

Capacidad de un material fundido para llenar un molde ocupando todos sus

huecos.

Ensayos

Ensayos mecánicos

Son pruebas para conocer el comportamiento de los materiales ante unas determinadas solicitaciones.

18

Ensayo de resiliencia. Permite

Ensayo de tracción. Sirve para co- conocer la tenacidad de un manocer la resistencia u oposición que terial. Se mide con una máquina

presenta un cuerpo a dejarse alargar. denominada péndulo Charpy.

Ensayo de dureza. Permite conocer

la dureza del material. La máquina

que realiza este ensayo se denomina

durómetro.

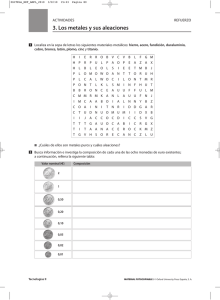

ACTIVIDADES

Del cuaderno de trabajo

Realiza las actividades correspondientes a esta Unidad

denominadas «Materiales de uso técnico» propuestas

en tu cuaderno de trabajo.

Individuales

01

Desarrolla un cuadro en el que figuren, clasificados, los materiales atendiendo a si éstos son metálicos

o no metálicos, y profundizando, especialmente, en el

desarrollo de los materiales de origen metálico.

Describe brevemente en qué consiste el forjado,

02

así como las distintas operaciones que se pueden realizar

con esta técnica. Finalmente resalta las características y

propiedades que adquieren los materiales en los que se

aplican estas operaciones, y cita algunos ejemplos que

conozcas en los que se haya empleado este proceso de

forjado.

03

Define el concepto de aleación.

Analiza y describe, en tu cuaderno de tecno04

logía, el proceso que se debe seguir para transformar

el arrabio en acero empleando un convertidor, proceso

que podrás describir fácilmente si consultas el dibujo

propuesto en el apartado correspondiente.

Define brevemente el acero y la fundición, y cita

05

las propiedades que caracterizan a cada uno de ellos.

1

Enumera las aleaciones más importantes en las

06

que intervenga el cobre, indicando los elementos que

las constituyen y las propiedades.

Búsqueda de información

Realiza un trabajo de investigación sobre las menas

metalúrgicas más relevantes que se encuentren en tu

comarca, comunidad o zona geográfica próxima al lugar

donde resides.

De grupo

01

nes:

Contestad brevemente a las siguientes cuestioa) ¿Cuál es la causa por la que las virutas de las

fundiciones grises tiznan los dedos?

b) ¿Cuáles son y en qué proporción intervienen

los productos que se vierten en la parte superior del alto horno?

c) ¿Cómo se llaman los productos que salen por

las piqueras del alto horno?

d) ¿Cómo se llama el recipiente en el que se vierte

el arrabio líquido con objeto de transportarlo al

convertidor?

e) ¿Cómo se denominan los aceros a los que se

añaden, durante la fase de fabricación, pequeños porcentajes de otros materiales con objeto

de mejorar sus propiedades?

Laboratorio de ensayos mecánicos

Realizad una visita a una empresa

o a un centro escolar que disponga

de un laboratorio de ensayos mecánicos, y observad cómo realizan los

diferentes ensayos. Posteriormente,

elaborad un esquema del proceso

que han seguido para realizarlos. Finalmente, y ya en vuestra aula de tecnología, exponed el proceso al resto

de los compañeros de clase y, con las

aportaciones de los demás grupos,

realizad un mural que refleje el proceso que se ha de seguir para realizar

cada uno de los ensayos.

19