universidad central del ecuador facultad de ingeniería en ciencias

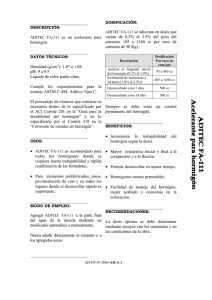

Anuncio