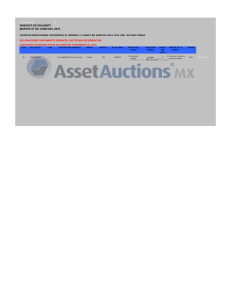

C - Se Aceptan Ideas

Anuncio