[Rh(µ–Pz)(CO)(TFFTS)]2 y RuHCl(NCMe)(TFFTS)2

Anuncio

![[Rh(µ–Pz)(CO)(TFFTS)]2 y RuHCl(NCMe)(TFFTS)2](http://s2.studylib.es/store/data/008423442_1-5c66c94932d8e793b4f4cf8943b546f2-768x994.png)

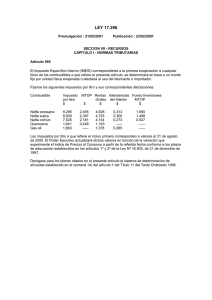

Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012 57 - 67 Actividad catalı́tica de los complejos [Rh(µ-Pz)(CO)(TFFTS)]2 y RuHCl(NCMe)(TFFTS)2 en las reacciones secuenciales de hidroformilación e hidrogenación bifásicas de olefinas presentes en una nafta liviana Victor Guanipa∗, Leonela Arias, Marla Zuluaga Escuela de Ingenierı́a Quı́mica, Facultad de Ingenierı́a, Universidad de Carabobo Resumen.Los complejos hidrosolubles [Rh(µ-Pz)(CO)(TFFTS)]2 y RuHCl(NCMe)(TFFTS)2 fueron sintetizados y evaluados como precursores catalı́ticos en las reacciones secuenciales de hidroformilación e hidrogenación bifásicas de las olefinas presentes en una nafta liviana de la Refinerı́a El Palito, bajo las condiciones siguientes: 70 ◦ C, 800 psi de gas de sı́ntesis (CO:H2 = 1 : 1), 760 rpm, y una relación sustrato/catalizador de 200/1, durante 72 h. La nafta liviana estudiada contenı́a 39,8 % de olefinas reactivas de C5 −C7 . Los productos fueron identificados por GC– MS, mostrando 25,0 % de aldehı́dos de C6 para la hidroformilación y 33,3 % de alcoholes de C6 ; representando cerca del un 22 % de conversión de las olefinas alimentadas y un 30 % de los aldehı́dos hidrogenados. De los aldehı́dos obtenidos, el 2–metil–pentanal y el heptanal fueron los principales formados con un 16,6 y 16,9 % respectivamente, al cabo de 72 h de reacción. El principal alcohol identificado fue el 2–metil–butanol con un 54,9 % con respecto a los alcoholes restantes. Estos compuestos oxigenados son productos atractivos para ser usados como aditivos mejoradores en la formulación de gasolinas, al mismo tiempo contribuyendo en un menor impacto ambiental. Palabras clave: hidroformilación, hidrogenación, naftas, bifásica. Catalytic activity of the complexes [Rh(µ-Pz)(CO)(TPPTS)]2 and RuHCl(NCMe)(TPPTS)2 in the biphasic sequential hydroformylation and hydrogenation reactions of the olefins present in a light naphtha cut Abstract.The complexes [Rh(µ-Pz)(CO)(TPPTS)]2 and RuHCl(NCMe)(TPPTS)2 were synthesized and evaluated as catalytic precursors in the biphasic sequential hydroformylation and hydrogenation reactions of the olefins present in a light naphtha cut from “El Palito” refinery in Venezuela, under the following conditions: 70 ◦ C, 800 psi of syngas (CO:H2 = 1:1), 760 rpm, and substrate/catalyst ratio of 200/1, 72 hours. The light naphtha studied contained 39,8 % of C5 −C7 reactive olefins. The product, characterized by GC– MS, showed 25,0 % of C6 aldehydes and 33,3 of C6 alcohols; which represents about 22 % conversion from the fed olefins and 30 % of the hydrogenated aldehydes. The 2–methyl–pentanal and heptanal were the major form aldehydes with a 16,6 and 16,9 % respectively after 72 h of reaction. The 2–methyl–butanol was the primary identified alcohol with 54,9 % compared to the other alcohols. This makes the products attractive to be used as oxygenated additives in the final gasoline formulation. Studies are underway to determine the environmental impact of the obtained aldehydes. Keywords: hydroformylation, hydrogenation, naphtha, biphasic. 1. Recibido: 11 mayo 2011 Aceptado: 21 marzo 2012 ∗ Autor para correspondencia Correo-e: [email protected] (Victor Guanipa ) Introducción La gasolina ha constituido una de las bases de la civilización actual convirtiéndose en un indicativo de desarrollo tecnológico a nivel mundial, por ello ha logrado posicionarse como uno de los principales derivados del petróleo. Una de las variables que intervienen en la calidad de la Revista Ingenierı́a UC 58 Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 gasolina, la representa su porcentaje de olefinas, éstas son hidrocarburos insaturados, y provienen principalmente de las corrientes de naftas de la Unidad de Craqueo Catalı́tico Fluidizado (FCC) del proceso de refinación del petróleo [1]. El contenido de olefinas en las gasolinas genera problemas en su almacenamiento y en el funcionamiento de los motores de los automóviles. Estos hidrocarburos, al ser muy reactivos, tienden a oxidarse y a formar polı́meros viscosos llamados “gomas”, los cuales se depositan en los inyectores o carburadores de los motores, y en las válvulas y conductos de admisión de combustible, llegando incluso a bloquearlos [2]. Con el objetivo de prevenir esos problemas, la nafta proveniente de la unidad FCC se somete al proceso de hidrodesulfurización [3],[4], disminuyendo el contenido de compuestos azufrados y olefinas, en donde dichos hidrocarburos insaturados se convierten en sus alcanos correspondientes. Esto tiene como inconveniente la disminución del poder antidetonante del combustible [5],[6], por lo que es necesario aumentar la dosificación de aditivos generalmente oxigenados para incrementar el octanaje nuevamente [4],[7]. Sin embargo, las olefinas tienen una combinación de propiedades fı́sico–quı́micas que le proporcionan una enorme versatilidad en aplicaciones industriales como materia prima para procesos como la producción de polı́meros, solventes, detergentes, lubricantes, plastificantes, etc. [8]–[11]. A razón de esta situación, se hace necesario generar procesos alternativos que utilicen olefinas, con el fin de mejorar su aprovechamiento en la industria. En este sentido, se plantea emplear reacciones secuenciales de hidroformilación e hidrogenación de naftas, las cuales permiten convertir su contenido de olefinas en aldehı́dos y alcoholes [12], sin disminuir el poder antidetonante del combustible, reduciéndose el uso de aditivos oxigenados, especı́ficamente éteres [13], en la formulación de gasolinas. Estos productos, aldehı́dos y alcoholes son de gran interés para la producción de gasolinas, mejorando su formulación [1], y la industria petroquı́mica, empleándose en la producción de plastificantes, solventes, perfumes, entre otros [8]–[11]. El uso de catálisis bifásica con catalizadores organometálicos hidrosolubles en procesos que involucran dichas reacciones, cada vez es más grande [14]–[19] y está reemplazando el uso de catálisis homogénea y heterogénea [20], debido a las ventajas que presenta sobre éstas. En la catálisis bifásica se emplea como medio de reacción, dos lı́quidos inmiscibles entre sı́, de tal manera que el catalizador se encuentre en la fase acuosa y los reactivos y productos en la orgánica [19]. Al mismo tiempo, combina los beneficios de alta actividad y selectividad, de la catálisis homogénea, y la fácil separación entre catalizador y productos, de la catálisis heterogénea [10], [21]. El Centro de Investigaciones Quı́micas (C.I.Q.) de la Facultad de Ingenierı́a (Universidad de Carabobo) es una institución comprometida con la ciencia, dedicada a generar trabajos sobre temáticas actuales y útiles para el desarrollo tecnológico del paı́s, desde su fundación en el año 1965 ha llevado a cabo numerosas investigaciones de envergadura a nivel nacional e internacional. Uno de los principales proyectos va enfocado al área de catálisis bifásica u homogénea, entre los que se citan [1], [2], [7], [13], [22]–[32]. En consecuencia, se presenta este trabajo que consiste en realizar una investigación que evalúe la actividad catalı́tica de los complejos [(µPz)(CO)(TFFTS)Rh]2 y HRuCl(NCMe)(TFFTS)2 en las reacciones secuenciales de hidroformilación e hidrogenación de una nafta liviana proveniente de la Refinerı́a El Palito. Ası́, el estudio de estas reacciones pretende aportar una iniciativa que permita mejorar el aprovechamiento de las olefinas presentes en la nafta de craqueo, al emplearlas en la formulación de gasolinas con el fin de aumentar el poder antidetonante de estos combustibles, proporcionando mayor valor agregado a una refinerı́a. 2. 2.1. Experimental Procedimiento general Los solventes orgánicos y el 1–hexeno fueron purificados por destilación. Las sales de RhCl3 .3H2 O y RuCl3 .3H2 O fueron obtenidas de Pressure Chemicals. La nafta proveniente de la Refinerı́a El Palito fue tratada directamente y conservada adecuadamente. Los otros quı́micos son productos comerciales y fueron purificados por destilación. Todos los gases empleados tenı́an una alta pureza (> 99 %) y fueron obtenidos de Aga Gases. El espectro de infrarrojo fue tomado en el espectrómetro Perkin–Elmer 1000 o Nicolet Magna Revista Ingenierı́a UC Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 560 FTIR en muestras con KBr. Los análisis de GC fueron desarrollados con un cromatógrafo Hewlett Packard 5971 Plus Series II con detector de ionización de flama Ultra–1, columna capilar DB–1, (10 % dimetil polysiloxano), 25 m, 0.32 mm, columna de 0.52 µm para separar los productos. La cuantificación se realizó utilizando heptano como estándar interno y todos los picos fueron identificados por sistema acoplado GC/MS o un HP 5890/5971 usando una columna Quadrex PONA 10 % dimetil polysiloxano, 25 m, columna de 0.52 µm. 2.2. Sı́ntesis de los complejos organometálicos Para la sı́ntesis del ligando hidrosoluble tris(m– sulfofenil)fosfina de sodio [(C6 H5 SO3 Na)2 P (m– C6 H4 SO3 Na)] se empleó la modificación realizada por Baricelli [23] de la metodologı́a reportada por Kuntz [33] en 1987, la cual consiste en la sulfonación directa de la trifenilfosfina; para el complejo intermediario (acetilacetonato)dicarbonilrodio (I) [Rh(acac)(CO)2 ] se empleó la metodologı́a propuesta por Varsavsky [34] y para la sı́ntesis del complejo intermediario RuCl2 (NCMe)4 , se utilizó la de Newton [35]. Todas las manipulaciones fueron llevadas a cabo en atmósfera inerte de nitrógeno utilizando la técnica estándar Schlenck. 2.3. Hidroformilación e hidrogenación catalı́tica Todas las reacciones catalı́ticas fueron evaluadas a presión constante en un autoclave de acero inoxidable (Parr), de alta presión de 100 mL, con agitación mecánica interna, con un reservorio de alta presión, una unidad de control de temperatura y una válvula para toma de muestra. Para cada catálisis, las corridas de hidroformilación e hidrogenación secuencial fueron llevadas a cabo para las mezclas de olefinas presentes en la nafta liviana proveniente de la refinerı́a El Palito [36], a objeto de comprobar la actividad de estos precursores catalı́ticos frente a un gran número de alquenos y aldehı́dos presentes y chequear la distribución de los productos. Las reacciones de hidroformilación fueron estudiadas en régimen continuo de alimentación de gas de sı́ntesis, para lo cual se dispone de un tanque de almacenamiento de gas de sı́ntesis y olefinas con sus lı́neas de interconexión respectivas [27]; y las reacciones de hidrogenación fueron estudiadas en régimen por carga, en el reactor tipo Parr. 2.4. 59 Reacción hidroformilación bifásica En un experimento tı́pico, se colocan 0,1405 g de complejo intermediario de Rh, 0,0389 g de pirazolato y 0,3250 g de TFFTS, previamente disueltos en 20 mL de agua destilada, posteriormente se agrega una solución que contiene el sustrato (18 mL de nafta) al reactor. Se purga 3 veces el sistema. Seguidamente, se adiciona CO e H2 a una relación CO/H2 = 1/1, dentro del reactor y quede presurizado hasta la presión de trabajo. Se fija la temperatura y velocidad de agitación deseada en el controlador. Se va retirando pequeñas porciones de mezcla, como muestras a analizar, a diferentes periodos de tiempo durante el avance de la reacción. Una vez transcurrido el tiempo de reacción (72 h para la mezcla de olefinas en las naftas provenientes de la refinerı́a El Palito), se separan las fases, procediendo al análisis de la fase orgánica por cromatografı́a de gases (GC) y espectroscopia de masa (MS), y el análisis de la fase acuosa por espectrofotometrı́a de UVVisible. El análisis de la fase orgánica se realiza a las 8, 12, 24, 36, 48, 56 y 72 horas después de estabilizada la temperatura, ası́ como antes de iniciar la reacción, para la estimación de la conversión. En este procedimiento, la presión en el reactor permanece invariable, gracias al régimen continuo de dosificación de gas de sı́ntesis. 2.5. Reacción secuencial de hidroformilación e hidrogenación bifásica Se realiza de forma análoga el experimento, donde esta vez se colocan 0,0609 g de complejo intermediario de Ru y 0,4875 g de TFFTS, previamente disuelto en 20 mL de agua destilada, posteriormente se agrega una solución que contiene el sustrato (18 mL de nafta hidroformilada, obtenida según el procedimiento anteriormente descrito) al reactor. Se purga 3 veces el sistema. Seguidamente, se adiciona H2 , dentro del reactor y quede presurizado hasta la presión de trabajo. Todo el procedimiento posterior es similar al de las reacciones de hidroformilación bifásica, a excepción de que la presión en el reactor que debe ser restituida después de cada toma de muestra, con la adición de H2 , por ser un régimen por carga. Revista Ingenierı́a UC 60 3. 3.1. Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 Resultados y discusión Caracterización de las olefinas presentes en la nafta a evaluar Tabla 1: Distribución de los grupos de la nafta liviana proveniente de la Unidad de FCC de la Refinerı́a El Palito. Grupos Parafinas Naftenos Aromáticos Olefinas Oxigenados Porcentaje Volumétrico*( %) 49,43 9,53 1,21 39,83 0,00 Contenido de azufre FRX, (ppm): 350. Fuente: *Departamento de Cromatografı́a de la Refinerı́a El Palito, 2008 [36]. En la Tabla 1, se reporta un 39,83 % v/v de olefinas presentes en la nafta liviana, el cual es bajo respecto a la nafta liviana proveniente de esta misma refinerı́a en trabajos de Guanipa y Baricelli [1], donde se reporta un 52,12 % de olefinas, pero se conoce que comúnmente este valor está por el orden de 33 %. Evidenciándose ası́, la ventaja de ésta sobre el promedio como materia prima para el proceso de hidroformilación. Además, en la Tabla 1, se observa que la nafta liviana aquı́ estudiada presenta un alto contenido de azufre FRX (350 ppm), lo cual no afectarı́a significativamente la actividad catalı́tica del complejo de acuerdo a observaciones en realizadas en otras investigaciones [26], [30] sobre la evaluación catalı́tica del complejo binuclear de rodio en reacciones de hidroformilación del 1–hexeno en presencia de compuestos azufrados, donde éste se comporta positivamente. En el caso del estudio de Rivera [30] se demostró que este catalizador posee tolerancia a altas concentraciones de estos compuestos, en un rango de 100–2500 ppm. Por tanto, esto simplificarı́a la aplicación de la catálisis bifásica en la industria, al disminuir el nivel de rigurosidad de los procesos de pre-tratamiento de la corriente olefı́nica [19], lo que se traduce en una significativa reducción de costos. En la Tabla 2, se indica la información sobre los alquenos presentes en la nafta liviana según los análisis cromatográficos realizados, para lo cual se empleó el método tı́pico de cálculo de porcentajes de acuerdo a las áreas de las bandas identificadas por el sistema integrado de Tabla 2: Principales componentes olefı́nicos de la nafta liviana proveniente de la unidad de FCC de la Refinerı́a El Palito. Compuestos 2-metil-1-propeno 1-buteno 2-buteno 2-metil-1-buteno 2-penteno 1-penteno ciclopenteno 3-metil-1-penteno 2-metil-1-penteno 1-hexeno 2-hexeno 3-hexeno 2,3-dimetil-2-buteno 3-metil-2-penteno 4-metil-1-penteno ciclohexeno 4,4-dimetil-2-penteno 3-metil-3-hexeno 4,4-dimetil-ciclopenteno 1,5-dimetil-ciclopenteno 2-metil-2-hexeno 2-hepteno 3-hepteno 2-metil-2,4-hexadieno 2-etil-3-metil-1-buteno 1-undeceno Porcentaje ( %p/p)* 0,66 0,38 0,30 1,97 5,10 3,84 0,62 0,54 1,86 2,53 0,96 1,97 2,16 5,17 1,34 0,30 0,25 0,36 1,25 1,40 1,73 0,71 0,20 1,00 0,51 0,12 *: Porcentaje másico promedio. Fuente: Cálculos Propios. cromatografo y espectrofotometrı́a de masas, de forma análoga se realiza para los reactantes y productos de las reacciones de hidroformilación e hidrogenación. En esta Tabla 2 se observa que el 2–penteno y 3–metil–2–penteno presentan los mayores porcentajes másicos dentro de la nafta liviana (5,10 y 5,17 %, respectivamente), las cuales se caracterizan por ser poco reactivas ya que son β-olefinas. Además, se contempla la presencia de alquenos altamente impedidos estéricamente hablando, que los hará más difı́ciles de reaccionar. En cuanto a la distribución de alquenos de la nafta proveniente de la Refinerı́a “El Palito”, según el número de carbonos, en la Tabla 3 se observa un notable predominio de las olefinas de seis carbonos, seguidas por las olefinas C5= , y finalmente las olefinas C7= . Adicionalmente, con el fin de identificar el grado de impedimento estérico de estas olefinas, la Tabla 3 muestra en Revista Ingenierı́a UC Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 61 Tabla 3: Distribución de los alquenos presentes en la nafta liviana proveniente de la Unidad de FCC de la Refinerı́a El Palito, (D1: Según el número de átomos de carbono de los alquenos; D2: Según el grado de impedimento del doble enlace). D1 C4 C5 C6 C7 C8 –C11 % 3,6 30,9 45,3 19,9 0,3 D2 Mono sustituido Di sustituido No sustituido Cı́clica No cı́clica % 39,3 15,0 45,7 9,6 90,4 Fuente: Cálculos Propios. forma porcentual el contenido de olefinas lineales, ramificadas y cı́clicas, de esta manera se puede establecer un orden de reactividad de los sustratos a hidroformilar. Nótese, que un 45,7 % de las olefinas presentes son no sustituidas y sólo el 15,0 % son disustituidas, las cuales son poco impedidas estéricamente lo que facilita el proceso de hidroformilación de esta nafta. 3.2. Hidroformilación de las olefinas presentes en la nafta liviana proveniente de la refinerı́a Se realizaron ensayos de hidroformilación e hidrogenación secuenciales para la nafta liviana, bajo las mejores condiciones de presión y temperatura seleccionadas para el 1-hexeno según referencia [32], las cuales son: presión de gas de sı́ntesis, P = 800 psi (CO/H2 : 1/1); temperatura de reacción, T = 70 ◦ C; y manteniendo la relación molar sustrato/catalizador (200/1), empleando como precursor catalı́tico al [Rh(µ-Pz)(CO)(TFFMS)]2 . El tiempo de reacción se extendió hasta 72 h debido a la complejidad de la mezcla y al mayor grado de impedimento de las olefinas presentes, tomando como referencia el tiempo empleado en trabajos anteriores de Guanipa y Baricelli [1] y Modroño [31]. En la Figura 1, se muestra el perfil de conversión global de las olefinas presentes en la nafta, determinado a partir de la cantidad convertida y no convertida de las olefinas totales. Nótese que al final de la reacción se alcanza una conversión de apenas 22 % aproximadamente, un porcentaje bajo respecto al obtenido en trabajos de Guanipa y Baricelli [1] (96 %) donde se evaluó el mismo catalizador con una corriente de nafta liviana proveniente de la misma refinerı́a (El Palito), esta discrepancia se atribuye principalmente a las Figura 1: Reacción de hidroformilación de la nafta liviana proveniente de la Refinerı́a El Palito en las mejores condiciones de operación. caracterı́sticas de las naftas livianas, donde se observan ciertas diferencias entre la cantidad y tipo de alquenos presentes en ambas naftas, en este caso hay un predominio de alquenos con un número de átomos de carbono de 6 y 7, mayor que en el caso de dicho autor donde se tiene un predominio de olefinas de 5 y 4 átomos de carbono. También puede deberse a la cantidad de azufre, siendo para la nafta de este trabajo de 350 ppm de azufre, cuyo valor duplica la concentración de azufre en la nafta liviana del trabajo de Guanipa y Baricelli [1]. Por otro lado, la sı́ntesis del precursor catalı́tico de rodio, se llevó a cabo la sı́ntesis del complejo binuclear de rodio vı́a intercambio de ligandos, en cambio en esta investigación la sı́ntesis se realizó in situ, que pudo incidir en el efecto de los ligandos en la fase acuosa. De las olefinas presentes en la nafta liviana, indicadas en la Tabla 2, se hidroformilaron principalmente las lineales y aunque el tiempo de reacción fue prolongado (72 h) no hubo suficiente oportunidad para que las especies más impedidas estéricamente reaccionaran. En cuanto a la distribución de productos, se resumen en la Figura 2, donde se detalla la diversidad de productos generados con sus respectivos sustratos. En la parte “a” de la Figura 2, se presentan las olefinas de 4 carbonos, 1-buteno y 2-buteno, observándose la formación del aldehı́do 2-metil-butanal, producto de hidroformilación de ambas especies, no se identificó al pentanal. Lo que demuestra una alta selectividad hacia la especie ramificada a estas condiciones de reacción (800 psi, 70 ◦ C), favorecida además por la existencia previa Revista Ingenierı́a UC 62 Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 del 2-buteno. En el caso del 1-penteno y 2-penteno (parte “b” de la Figura 2), ocurre la formación del hexanal, producto de 1-penteno y del 2-metilhexanal, producto de ambas olefinas, se observa un aumento del 2-penteno desde 38 hasta 60 % a partir de las 63 horas de reacción lo que se atribuye a la isomerización del 1-penteno. Además, en las primeras horas de reacción se observa una mayor tendencia a la formación del aldehı́do lineal y después de las 40 h se hace más competitiva la formación del producto ramificado (Figura 2, parte “b”), obteniéndose al final de la reacción una composición de 18 % para el hexanal y 19 % para el 2-metil-pentanal. En cuanto al ciclopenteno (parte “c” de la Figura 2) se observa la conversión al aldehı́do correspondiente casi en su totalidad a lo largo de la reacción a pesar de ser una olefina cı́clica el catalizador se muestra activo hacia su hidroformilación. Por su parte, el 2-metil-1-penteno resulta ser una olefina muy impedida estéricamente, obteniéndose sólo el 3-metil-hexanal como producto con una conversión cercana a 30 %, no se logró identificar la presencia del 2,2-dimetil-pentanal debido a la orientación Markovnikov de la reacción (parte “d” de la Figura 2). El 1-hexeno (parte “e” de la Figura 2) presenta una alta concentración inicial en la nafta liviana y a pesar de ser una olefina favorecida para la hidroformilación, por ser lineal, no se convirtió completamente a causa de la gran competencia en el medio de reacción de los sustratos a ser hidroformilados. En cuanto a los productos de reacción, se observa una mayor tendencia a la formación del aldehı́do lineal (heptanal) sobre la especie ramificada (2-metilhexanal) siendo este último también un producto de hidroformilación del 2-hexeno. En cuanto al 3hexeno, no se observó ninguno de sus productos de hidroformilación aunque sı́ se convirtió por completo, lo cual puede deberse a la ocurrencia de su isomerización al 2-hexeno, evidenciado por un aumento de la composición de esta especie en el medio de reacción desde 15 % hasta 25 % para un tiempo de 12 h y 72 h, respectivamente. El 4-metil-1-penteno (parte “f ” de la Figura 2), se convirtió en un 30 % aproximadamente en sus dos productos de hidroformilación, al ser una olefina poco impedida estéricamente. Al comienzo, la formación de los dos aldehı́dos es competitiva, pero después de las 40 h de reacción se forma con mayor tendencia el aldehı́do 5-metil-hexanal, debido a la orientación Markovnikov en la reacción. En la Figura 2) (parte “g”), se observa un aumento en la conversión del ciclohexeno en su aldehı́do correspondiente a lo largo de la reacción hasta alcanzar un valor de 70 % aproximadamente. Al igual que para el ciclopenteno, el catalizador se muestra activo hacia su hidroformilación a pesar de ser una olefina cı́clica, aunque para el ciclohexeno se obtiene una conversión menor debido a que es una especie de mayor número de átomos de carbono. Para el 2-hepteno se obtuvo una baja conversión, obteniéndose como producto único el 2-etil-hexanal en un 18 % aproximadamente, sin lograr identificar el 2-metil-heptanal. Por otra parte, no se evidencia la presencia de 3-hepteno en ninguna de las muestras analizadas, lo cual puede deberse a su poca concentración inicial. En vista de la baja conversión observada, se puede decir que la actividad del catalizador no es significativa para la hidroformilación de estas olefinas, (ver parte “h” de la Figura 2)). En cuanto al 1-undeceno, se observa su hidroformilación al 2-metil-undecanal alcanzando una composición de 58 % a un tiempo de 72 h, sin presencia alguna del dodecanal a lo largo de la reacción (ver parte “i” de la Figura 2)), lo que evidencia una marcada orientación antiMarkovnikov. El catalizador se muestra activo hacia su hidroformilación a pesar de ser una olefina de cadena larga, lo que hace que su solubilidad en la fase acuosa sea baja. Por otra parte, la conversión global no supera el 22 % por lo que es evidente que existe un grupo de olefinas que no se transforma en las 72 h de reacción. Las mismas son de longitudes de cadena de seis y siete carbonos, tales como 3-metil-2-penteno, 3-metil-3-hexeno, 1,5-dimetilciclopenteno y 2-metil-2-hexeno. Para este grupo de olefinas se considera el efecto estérico como primer factor de incidencia en la baja reactividad, ya que son sustituidas. El segundo factor de influencia serı́a la longitud de cadena, ya que al ser poco solubles en agua involucra bajas velocidades de reacción. Revista Ingenierı́a UC Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 Figura 2: Distribución de sustratos y productos para la hidroformilación de la nafta liviana. Revista Ingenierı́a UC 63 64 Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 Tabla 4: Relación n/r de los productos de hidroformilación de las olefinas presentes en la nafta liviana proveniente de la Refinerı́a El Palito. Tiempo (h) 8 24 41 63 72 Relación n/r 1,01 0,84 0,65 0,58 0,45 Fuente: Cálculos Propios. Con respecto a la razón n/r (véase Tabla 4), determinada por el cociente entre la cantidad de aldehı́dos lineales y la cantidad de aldehı́dos ramificados a un tiempo determinado durante el avance de la reacción. En esta Tabla 4, se puede evidenciar que a medida que avanza la reacción existe una marcada tendencia hacia la formación de los aldehı́dos ramificados, lo cual puede ser atractivo para su uso como aditivos oxigenados en la formulación de combustibles de acuerdo a trabajos de Modroño [31], donde se concluye que los aldehı́dos ramificados en especial los de 7 carbonos presentan gran atractivo para su aprovechamiento industrial en esta área. 3.3. (72 h) a 14 % (15 dı́as) aproximadamente, este descenso de la actividad catalı́tica se debe a la descomposición que sufre el catalizador al estar sometido a las condiciones de reacción por largo tiempo. En cuanto a la distribución de productos se observa en la Tabla 5, que para el segundo y tercer uso se obtuvo un aumento en las especies 2-metil-butanal, 2-metil-pentanal, hexanal, 2,4dimetil-pentanal y ciclopentanocarboxaldehı́do, entre otros, como se mencionó antes esto se debe a una posible saturación de la fase acuosa en dichos aldehı́dos, sin embargo para los dos últimos usos disminuye fuertemente la concentración de dichas especies lo que se traduce en un notable decrecimiento de la conversión global y un aumento de la relación n/r como se observa en la Tabla 5, causados por la pérdida de actividad del catalizador. Lo anterior descrito deja en evidencia que para un quinto uso de la fase catalı́tica no resulta atractiva su utilización debido a su baja conversión en la hidroformilación de las olefinas presentes en la nafta liviana (Tabla 5). 3.4. Reacciones secuenciales de hidroformilación e hidrogenación de la nafta liviana Reciclos factibles de la fase catalı́tica frente a la reacción de hidroformilación Se realizaron 4 reusos de la fase acuosa en la reacción de hidroformilación de nafta liviana partiendo de la fase catalı́tica del primer ensayo, con el fin de verificar la estabilidad del complejo binuclear de rodio por largos perı́odos de tiempo bajo las condiciones de reacción estudiadas además de chequear la continuidad de su actividad a través de varios usos. Los resultados obtenidos se reportan en la Tabla 5. Se evidencia un pequeño aumento en la actividad catalı́tica para el segundo uso, lo que se debe a que la fase acuosa después del primer uso se encontraba saturada en aldehı́dos por lo que se detectó en mayor cantidad de estas especies para este uso. En cuanto al tercer uso, también se obtuvo una mayor conversión, sin embargo no concuerda con la tendencia esperada, lo que se debe a posibles errores intrı́nsecos en la determinación de los porcentajes que están en concordancia con las limitaciones del instrumento cromatográfico empleado. Para el cuarto y quinto uso, se observa una disminución en la conversión global de 22 Figura 3: Perfil de conversión global de los aldehı́dos presentes en la nafta liviana hidroformilada, para el ensayo de hidrogenación. En la Figura 3 se muestra el perfil de conversión global de los aldehı́dos para la reacción de hidrogenación de la nafta liviana oxigenada, la cual aumenta con el tiempo hasta alcanzar un valor de 30 % aproximadamente. Revista Ingenierı́a UC Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 65 Tabla 5: Porcentajes de los sustratos y principales productos de reacción de hidroformilación de las olefinas cortas proveniente de la Refinerı́a El Palito para varias utilizaciones de la fase catalı́tica. Oleofinas 2-Metil-1-propeno 1-Buteno 2-Buteno 2-Metil-1-buteno 2-Penteno 1-Penteno Ciclopenteno 3-Metil-1-penteno 2-Metil-1-penteno 1-Hexeno 2-Hexeno 3-Hexeno 2,3-Dimetil-2-buteno 3-Metil-2-penteno 4-Metil-1-penteno 4,4-Dimetil-2-penteno Ciclohexeno 3-Metil-3-hexeno 1,5-Dimetil-ciclopenteno 4,4-Dimetil-ciclopenteno 2-Metil-2-hexeno 2-Hepteno 3-Hepteno 2-Metil-2,4-hexadieno 2-Etil-3-metil-1-buteno 1-Undeceno Productos 2-Metil-butanal 2-Metil-pentanal Hexanal 2,4-Dimetil-pentanal Ciclopentanocarboxaldehido 3-Metil-hexanal 2-Metil-hexanal 5-Metil-hexanal Ciclohexanocarboxilaldehido Heptanal 2-Etil-hexanal 2-Metil-undecanal Conversión total, % Relación n/r 1◦ Uso (72 h) 0,84 0,38 0,00 3,15 11,69 0,96 0,24 0,35 3,35 7,84 4,98 0,00 5,53 12,23 3,47 0,69 0,79 1,01 3,78 4,40 5,11 1,87 0,00 3,02 1,51 0,39 0,92 3,72 3,13 0,42 1,95 1,49 2,88 1,55 1,72 3,78 0,36 0,52 22 0,45 Composición en porcentaje ( %) 2◦ Uso 3◦ Uso 4◦ Uso 5◦ Uso (144 h) (216 h) (288 h) (360 h) 0,65 0,46 0,13 1,63 0,72 0,50 0,57 0,99 0,53 0,33 0,43 0,00 0,00 0,00 0,00 0,00 6,55 5,30 6,71 7,93 5,37 0,26 5,17 6,14 0,35 5,12 1,45 1,39 0,10 0,00 1,19 0,52 7,19 2,70 4,55 3,21 3,18 3,89 7,64 7,47 4,33 6,71 4,60 4,52 0,00 0,00 0,00 0,00 4,71 4,92 4,60 4,93 14,67 10,68 13,35 12,53 5,33 0,83 8,78 9,63 0,77 8,82 1,23 0,98 0,88 0,85 1,47 1,07 1,20 1,20 1,90 1,44 4,10 3,55 4,06 3,95 3,57 4,28 4,31 4,32 4,68 4,91 4,97 4,86 2,40 2,21 2,88 2,64 0,00 0,00 0,00 0,00 0,57 3,14 3,43 3,18 1,50 1,32 1,08 1,69 3,07 0,51 2,08 0,67 1,26 5,56 3,33 1,33 2,38 0,64 2,37 0,76 0,93 3,05 0,90 1,11 23 0,37 Fuente: Cálculos Propios. Revista Ingenierı́a UC 1,33 7,01 3,30 1,62 2,35 0,88 3,31 0,78 0,93 3,18 1,28 1,49 24 0,31 0,89 1,95 1,93 1,19 1,15 0,44 1,14 0,48 1,02 2,02 0,50 0,71 27 0,42 1,17 3,49 2,61 0,77 1,08 0,22 1,48 0,43 0,16 1,93 0,33 0,62 14 0,46 66 Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 La conversión lograda es baja, debido principalmente a que la mayorı́a de aldehı́dos son de cadena hidrocarbonada larga (siete átomos de carbono), lo que dificulta el buen contacto entre el sustrato y el catalizador en la interfase, y su coordinación efectiva con el complejo catalı́tico de rutenio. Actualmente, se carece de estudios que evalúen el efecto del azufre en la actividad catalı́tica del complejo HRuCl(NCMe)(TFFTS)2 en reacciones de hidrogenación, sin embargo, la baja conversión obtenida demuestra que el mismo es sensible a la presencia de azufre (350 ppm en la nafta liviana), ya que el ensayo realizado por [32] para la hidrogenación secuencial a la hidroformilación de 1-hexeno con este complejo muestra buenos resultados, obteniéndose 97 % de conversión a 150 min. Figura 4: Perfil de conversión global de los aldehı́dos presentes en la nafta liviana hidroformilada, para el ensayo de hidrogenación. Cabe destacar, que sólo se lograron identificar los productos de hidrogenación de tres aldehı́dos presentes en la nafta oxigenada, los cuales están resumidos en la Figura 4, allı́ se observa que el 2-metil-butanal es la especie que se hidrogena en mayor proporción, como era de esperarse, ya que al ser el aldehı́do más pequeño con 5 átomos de carbono es más soluble en agua por lo que el contacto entre el sustrato y el catalizador en la interfase es más efectivo. En los ensayos de hidroformilación se observa que la producción de hexanal y heptanal es similar obteniéndose composiciones de ambas especies en semejantes proporciones, por lo que se esperaba que el hexanal se convirtiera en mayor proporción al ser un aldehı́do lineal más corto. Sin embargo, se observó una cantidad de sólo 8 % de hexanol a 72 h (ver Figura 4) frente al heptanol con un valor de 37 %, esto evidencia una interacción pobre del hexanal en el medio de reacción impidiendo la transformación a sus alcoholes correspondientes. De todos los aldehı́dos producidos en la hidroformilación de la nafta liviana (ver Tabla 5), sólo se lograron identificar tres productos de hidrogenación, lo cual se atribuye a que todos los aldehı́dos que no se hidrogenaron son ramificados, dificultando ası́ el contacto efectivo entre el sustrato y el catalizador en la interfase a causa del mayor impedimento estérico. Sin embargo, no se descarta que a tiempos mayores de 12 h ocurra la formación de otros alcoholes que no se lograron identificar para efectos de este ensayo, debido a las limitaciones del equipo de cromatografı́a empleado para los análisis. Sin embargo, los tiempos de retención en el cromatógrafo son análogos a los reportados por Reyes [37]. 4. Conclusiones Se evidenció que los complejos hidrosolubles [Rh(µ-Pz)(CO)(TFFTS)]2 y RuHCl(NCMe)(TFFTS)2 , poseen baja actividad para las reacciones secuenciales de hidroformilación e hidrogenación de las olefinas presentes en la nafta liviana proveniente de la refinerı́a El Palito en medio bifásico, respectivamente; la cual presenta 350 p.p.m. de compuestos azufrados. La máxima conversión global alcanzada fue de 22 % de las olefinas alimentadas y un 30 % de los aldehı́dos hidrogenados a 72 h, 800 psi, 70 ◦ C, S/C = 200/1 y 760 r.p.m. No obstante, estos productos oxigenados pueden ser utilizados como aditivos mejoradores de la calidad de las gasolinas, permitiendo nuevas formulaciones más amigables al ambiente y con el soporte de los beneficios de la catálisis bifásica. Agradecimientos Se agradece a PDVSA – Refinerı́a El Palito – Gerencia Técnica, por haber facilitado muestras del corte de nafta liviano proveniente de su unidad de craqueo catalı́tico fluidizado y hacer posible la realización de este trabajo. Gracias a la Red CYTED Proyecto V-9, al C.I.Q. donde se realizó este trabajo y al CDCH–UC por su apoyo logı́stico. Referencias [1] Guanipa, V. y Baricelli, P. J., Applied Catal. A: General, 358, (2009), 21–25. Revista Ingenierı́a UC Guanipa et al / Revista Ingenierı́a UC, Vol. 19, No. 1, Abril 2012, 57-67 [2] Baricelli, P. J. y Ascanio, T., J. Mol. Catal. A: Chem., 278 (2007) 107–111. [3] Bari Siddiqui, M.A., Ahmed Shakeel, Aitani A.M. y C.F. Dean, Applied Catal. A: General 303 (2006) 116– 120. [4] I.V. Babich*, J.A. Moulijn Fuel 82 (2003) 607–631. [5] Changlong,Yin y Chenguang Liu, Applied Catalysis A: General 273 (2004) 177–184. [6] Kong, Y., Lin, L., Yang, J., Shi, D., Qu, H., Xie, K. y Li, L., Journal of Membrane Science 293 (2007) 36–43. [7] Guanipa, V., Revista Oficial del XIII COLAEIQ, N◦ 8 (2007) 10–11. [8] Loeffler, C.E., Stautzenberg, L. y Unruh, J.D., Butiraldehides and Butyl alcohols, J. J. McKetta y W. A. Cunningham, Eds., Encyclopedia of Chemical Processing and Design, Vol 5, New York, (1977) 358. [9] Pino, P., Piacenti, F. y Bianchi, M., Reactions of carbon monoxide and hydrogen with cobalt carbonyls in homogeneous catalysis II, Advances in Chemistry (2000). [10] Oro, L. A. y Sola, E., Fundamentos y aplicaciones de la catálisis homogénea. Cooperación Iberoamericana CYTED. Cap. 6, (2000) 65–92. [11] Piet, W. N. y Claver C., Rhodium catalyzed hydroformylation, Kluwer Academic Publishers, Vol. 22, London, (2000). [12] González, A. E., Tesis Doctoral. Universidad del Zulia, (2007) 129–159. [13] Baricelli, P. J. y Modroño M., J. of Organometallic Chem., 689 (2004) 3782–3792. [14] Van Leeuwen, P.W.N.M., Claver, C. y B.R. James, P.W.N.M. van Leeuwen (Eds.), Catalysis by metal complexes Series, Kluwer Academic Publishers, Vol. 22, Dordrecht, (2000). [15] Frohning, C.D., Kohlpaintner, C.W., Bohnen, H.W., B. Cornils, W.A. Herrmann (Eds.), Applied homogeneous catalysis with organometallic compounds, 2nd ed., Wiley–VCH, Weinheim, Vol. 1, Chapter 2.2.1, (2002) 31–103. [16] Cornils, B. y W.A. Herrmann, B. Cornils, W.A. Herrmann (Eds.), Applied homogeneous catalysis with organometallic compounds, 2nd ed., Wiley–VCH, Weinheim, Chapter 3.1.1.1, (2002) 603–633. [17] Fischer, R.W. y B. Cornils, Appl. Catal. A: Gen. 221 (2001) 219–225. [18] Joó, F., Catalysis by metal complexes series, Kluwer Academic Publishers, Vol. 23, Chapter 4, (2001) 149– 185. [19] Páez, D., Visión Tecnológica, Intevep, Vol. 4, NÂ◦ 2 (1997) 147–163. [20] Gao, H. y Angelici, R. J., Journal of Molecular Catalysis A: Chemical 145 (1999) 83–94. [21] Haggins, J., Chem. & Eng. News, Letters, 72 (1994) 8–36. [22] Baricelli, P. J., G. Morfes y Páez, D., J. Mol. Catal. A: Chem. 176 (2001) 1–10. [23] Baricelli P. J., López J., Lujano E., López Linares F., J. of Mol. Catal. A: Chem., 3575 (2002) 1–7. [24] Baricelli, P. J. y Rodrı́guez, G., Applied Catal. A: General 239 (2003) 25–34. [25] Baricelli, P. J. y Izaguirre, L. / Journal of Molecular 67 Catalysis A: Chemical 208 (2004) 67–72. [26] Baricelli, P.J., López-Linares, F., Bruss, A., Santos, R., Lujano, E. y R.A. Sánchez-Delgado, J. of Mol. Catal. A: Chem. 239 (2005) 130–137. [27] Guanipa, V. y Lujano, R. E., Revista Ing. UC, Vol. 13, N◦ 1, (2006) 15–25. [28] Guanipa, V. y Lujano, R. E., Revista Ing. UC, Vol. 13, N◦ 2, (2006) 33–40. [29] Baricelli, P.J., Segovia, K., Lujano, E., Madroño, M., López-Linares, F. y R. A. Sánchez-Delgado, J. of Mol. Catal. A: Chem. 252 (2006) 70–75. [30] Baricelli, P. J., López-Linares, F., Rivera, Sheyla, Melean, L. G., Guanipa, V., Rodriguez, P., Rodriguez, M. y M. Rosales, J. of Mol. Catal. A: Chem. 291 (2008) 12–16. [31] Modroño, M., Guanipa, V. y Baricelli, P. J., 16th Inter. Symp. on Hom. Catal., Italy (2008) P67 y P68. [32] Arias, L. y Zuluaga, M., Trab. Esp. de G., Esc. Ing. Quim., Universidad de Carabobo, (2009) 84–93. [33] Kuntz, E. (1987). Chemtech. Homogeneous Catalysis in Water. 570–575. [34] Varshavskii, Y. S. y Cherkasova, T. G., Russ. J. Inorg. Chem., 12 (1967) 899. [35] Newton W.E. y Searles J. E., Inorg. Chimica Acta, Vol. 7, N◦ 3. (1973) 349–352. [36] Reporte Técnico, Dpto. de Cromatografı́a, Refinerı́a El Palito, Venezuela, 2008. [37] Reyes, M., Mercades, D. y Fontal, B., React. Kinet. Catal. Lett. Vol. 90, N◦ 2 (2007) 347–354. Revista Ingenierı́a UC