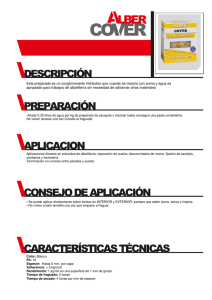

Terraceras y movimiento de tierras.

Anuncio