F U N D I C I Ó N 1821 DEPARTAMENTO DE INGENIERÍA QUÍMICA

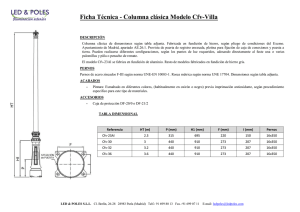

Anuncio

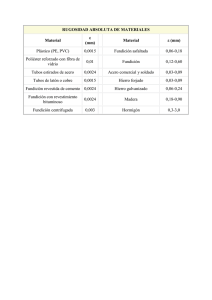

FUNDICIÓN 1821 DEPARTAMENTO DE INGENIERÍA QUÍMICA METALÚRGICA UBICACIÓN SEMESTRE 8o. TIPO DE ASIGNATURA TEÓRICO-PRÁCTICA NÚMERO DE HORAS/SEMANAS Teoría 3 Práctica 4 CRÉDITOS 10 INTRODUCCIÓN. El objetivo principal que se persigue con esta materia es relacionar los principios metalúrgicos a la práctica de fundición. En esta última se considera fundamentalmente la fundición en arena que es la que se utiliza en el 90% de la fabricación de piezas metálicas. Objetivos Generales Que el alumno: 1.- Aprecie las ventajas de aplicar los conocimientos metalúrgicos a la práctica de fundición ejemplificando en el proceso de fundición en arena y moldeo horizontal. 2.- Explique características de metales y materiales y del proceso y las relaciones con el control para obtener una pieza de alta calidad. 3.- Obtenga mediciones de propiedades de materiales y del proceso y las relaciones con el control para obtener una pieza de alta calidad. 4.- Conozca los aspectos de contaminación y seguridad en la fundición. UNIDAD 1.- I N T R O D U C C I Ó N. 4 h. Objetivos: Que el alumno: 1.- Aprecie el lugar que ocupa la tecnología de la fundición. 2.- Identifique adecuadamente los procesos y operaciones que comprende. CONTENIDO. 1.1 La fundición como proceso de fabricación de piezas. Ventajas y desventajas. 1.2 Terminología. Procesos y operaciones que comprende. 1.3 Situación de la industria de la fundición en el país y en el mundo. UNIDAD II.- FUSIÓN Y COMPORTAMIENTO DEL METAL LÍQUIDO. 10 h. Objetivos: Que el alumno: 1.- Identifique las principales características de los metales que influyen en la fusión de los mismos y las relaciones con el control que puede efectuarse. 2.- Relacione las características de los metales líquidos a su comportamiento en la colada. 3.- Mida e interprete los valores de fluidos. CONTENIDO. 2.1 Fusión. Principios Metalúrgicos. Problemas de composición. Generalidades sobre los diferentes hornos para fundición. Reacciones gas metal-refractario o crisol. Fundentes. Técnicas de fusión. 2.2 Metales líquidos. Viscosidad. Tensión superficial. Fluidez. Expansión y contracción. Solubilidad de los gases en metales líquidos. UNIDAD III.- MORELOS, ALIMENTADORES Y SISTEMAS DE COLADA. 25 h. Objetivos: Que el alumno: 1.- Explique características de diseño, construcción y acabado de los modelos de una pieza su fabricación por moldeo en arena y resuelva ejercicios simples de interpretación de planos. 2.- Nombre adecuadamente los diferentes alimentadores y sistemas de colada y las funciones de sus partes. 3.- Explique los principios ingenieriles en que se basa el diseño y cálculo de los alimentadores y sistemas de colada. 4.- Utilice los diferentes métodos de cálculo de alimentadores y sistemas de colada aplicados a piezas simples. CONTENIDO. 3.1 Modelos 3.1.1 Instrumentación de planos de piezas. 3.1.2 Consideración sobre diseño y materiales. 3.1.3 Construcción, identificación y conservación. 3.2 Alimentadores. 3.2.1 Definiciones. Tipos y Formas. Partes componentes. 3.2.2 Principios sobre su diseño. Propósito, tamaño, localización. Diseño. 3.2.3 Métodos de cálculo. 3.3 Sistemas de colada. 3.3.1. Definiciones. Partes componentes y funciones. 3.3.2. Principios sobre su diseño. Propósito y relación de coladas. Sistemas presurizados y no presurizados. Diseño. 3.3.3. Métodos de cálculo. UNIDAD IV.- M O L D E S. 12 h. Objetivos: Que el alumno: 1. Explique el comportamiento de los diferentes materiales que constituyen las diferentes mezclas de moldeo y las relacione con los principales ensayos para controlar a las mismas. 2. Prepare, realice e interprete los principales ensayos de laboratorio para el control de las arenas. 3. Identifique y evalúe diferentes parámetros que influyen en la selección de una arena de moldeo. 4. Describa la tecnología de los corazones para fundición. 5. Explique las propiedades y características de los materiales usados para moldes permanentes. CONTENIDO. 4.1 Moldes unitarios. Tecnología de las arenas. 4.1.1. Tipos materiales y características. Tipos de unión debido al aglutinante. Punto de temple de las arenas en verde. 4.1.2 Preparación y control de arena para moldeo. 4.1.3 Preparación y control de arena para corazones. 4.1.4 Factores que afectan la elección de la preparación. 4.1.5 Reacciones molde-metal. 4.2 Corazones. 4.2.1 Características. 4.2.2 Preparación, forma de fabricación. 4.2.3 Duración, almacenamiento. 4.2.4 Programación en la fundición. 4.2.5 Cajas de corazones: Diseño, construcción y conservación. UNIDAD V. PROCESOS ALTERNOS DE COLADA DE METALES. 6 h. Objetivos: Que el alumno: 1.- Describa las características de los procesos alternos. 2.- Relacione las características de la fundición de arena, con las características de los procesos alternos. 3.- Explique las modificaciones de las estructuras de las piezas obtenidas por procesos alternos de colada. CONTENIDO. 5.1 Colada por gravedad en molde permanente. Sistemas. Características impartidas a las piezas. 5.2 Fundición a presión. Sistemas. Características impartidas a las piezas. 5.3 Colada centrífuga. Sistemas. Características impartidas a las piezas. 5.4 Fundición de precisión. Sistemas. Características impartidas a las piezas. UNIDAD VI LIMPIEZA Y ACABADO DE PIEZAS. 4 h. Objetivos: Que el alumno: 1. Describa los métodos de limpieza y terminado de superficie de piezas de fundición. CONTENIDO. 6.1 Procesos de limpieza mecánica. Limpieza con chorro. Limpieza en tambor. Cepillo de alambre. 6.2 Procesos de limpieza química. Limpieza alcalina. Limpieza con disolvente. Limpieza con ácidos. 6.3 Procesos de acabado de corte. Esmerilado. Soldadura. BIBLIOGRÁFICA BÁSICA. Metallurgical Principles of Founding.V. Kondic Edward Arnold, London 1968. Principles of Metal Casting, 2a. ed. A. F. S. Mc. Graw Hill, 1967. Solidification Processing, M.C. Flamings, Mc.Graw Hill, 1974. Foundry Technology, Beeley Fundiciones, Apraiz, José. ed Dossat, Madrid 1977. Cast Metals Technology, Gerin Sylvia, J. Addison-Wesley, 1972. METODOLOGÍA DE LA ENSEÑANZA. El curso comprende 112 horas totales de las cuáles 3 se usarán para las evaluaciones parciales. De las restantes 109 horas, 48 horas serán de prácticas y las demás de exposición. EVALUACIÓN DEL CURSO. Se hará con los exámenes parciales y las calificaciones de laboratorio, las cuáles se tomarán en cuenta como una tercera parte de la calificación final. En la calificación se tomará en cuenta el cuestionario de las prácticas y la calificación que se otorgue durante el desempeño de las mismas. Forma de impartir el curso. Exposición con preguntas, seminarios de discusión, materiales audiovisuales y visitas. REQUISITOS PARA LLEVAR EL CURSO. Procesos de solidificación.