Cálculos y diseño de una máquina secadora de plásticos

Anuncio

CALCULOS Y DISEÑO DE UNA MAQUINA SECADORA

DE PLASTICOS HIGROSCOPICOS

LUIS ENRIQUE DELGADO MONTES

CARLOS EDUARDO TOBAR YEPES

_.

:

\ft

a

Z l8f

t

..

.:f.iil"+."*

lltl[lllülüllltul{]tutu|illtil

,.

1'1::.,

f453e :'"

'.,':' ' ''"

.'

CORPORACION UNIVERSITARIA AUTONOMA DE OCCIDENTE

DIVISION INGENIERIAS

PROGRAMA MECANICA

1

992

..'l-i

.-*;

CALCULOS Y DISEÑO DE UNA MAQUINA SECADORA

DE PLASTICOS HIGROSCOPICOS

LUIS ENRIQUE DELGADO MONTES

CARLOS EDUARDO TOBAR YEPES

Trabajo de grado presentado como

requisito parcial para optar el tftulo

de Ingeniero Mecánico.

Director: Hugo Cenen Hoyos

t.M,

CALI

CORPORACION UNIVERSITARIA AUTONOMA DE OCCIDENTE

DIVISION INGEN¡ERIAS

PROGRAMA MECANICA

1

992

I

+

u .gti

D tgJc

6

V/

GI

Nota de aceptación

Aprobado por el comité de trabajo en

cumplimiento de los requisitos exigidos

por la

Universidad Autónoma de

Occidente para optar el tltulo de

Ingeniero Mecánico

Cali, Mayo de 1992

DED'CATORIA

Esta meta alcanzada la dedicamos a cada uno de nuestros padres, por esa

voz de aliento y apoyo prestados durante el trayecto de nuestra carrera.

AGNADEC'M'Etr7OS

A nuestros amigos y compañeros con los que compartimos estos años de

estudio.

Al

S.E.N.A. ASTIN, en especial a

los Ingenieros Rodrigo Cabal y Alvaro

Jaramillo por la asesoria prestada en la ejecución del proyecto.

Al director del proyecto Ingeniero Hugo Genen Hoyos, por compartir con

nosotros su gran experiencia en la realización de este.

Al Ingeniero Alvaro Collazos, por la oportuna as€soria prestada en la

ejecución de la obra.

Al Departamento de Diagramación y Fotocomposición de ALFATEXTOS

Ltda, por la edición de la obra.

A COIN Ltda; en

especial

al

Ingeniero Edgar Rubio

recomendaciones y asesorias.

A la Universidad Autónoma de Occidente.

tv

por

sus

".1

u-

ro

o\

ñ

I

l*

{

*

ÍABLA DE COTTET'DO

o

4s'

\,

A

l'¡)

u)

D

a

?

l)

ali

INTRODUCCION

1.

1.1.

1.1,1,

COMPOSICION Y MANIPULACION DE

1.1,1.1.

callentes

Sistema central de aire cal¡ente

Aire caliente de secado

Sopladores deshumificantes

MATERIALES TERMOPLASTICOS

FORMA DE SUMINISTRO

SELECCION DE MATERIALES

Polietileno. (P.E)

Polipropileno. (P.P)

Policloruro de vinilo, (P.V,C)

Poliestireno. (P.E)

Copolfmero estir€no-acrilonitrilo, (S.A,N)

1,1.2,

.1 .2,1 .

c4

.1 ,3,

ft,_

{"

2.

c,

2.1,

60

,O

2,2,

t*o

2.2,1.

A

q

2.2.2.

c

A

2.2.3.

tu

g 2,2,4.

a)

2.2.5.

s

tJ

2.2,6,'

?

-a 2.2.7.

Y

v 2.2.8.

<a

a

\_-)

I

1

1

./\

1

MATERIALES

3

FLUJO AUTOMATICO DE MATERIAL Y PRECOND¡CIONAMIENTO 3

Secadores de materiales

plásticos

4

Secadores

Copolimerizado de acrilo nitrilo butadieno y estirol.

Policarbonato.

(P,C)

Polimetacrilato de metilo.

6

I

10

13

18

18

19

20

21

22

23

24

(A.B.S)

25

26

(P.M.M.A)

2T

2.2.9.

Poliamida.(P.A)

28

2.2.10.

Acetato de celulosa. (C.A)

29

2.3.

TEMPERATURA DE SECADO

30

3.

TRANSPORTE NEUMATICO

32

3.1.

GENERALIDADES

32

3.2.

REQUERIM¡ENTOS

33

4.

CALCULOS

35

4.1.

INFORMACION GENERAL

35

4.2.

DATOS DE DISEÑO

36

4.3,

DENS¡DAD

36

4.3.1.

Temperatura absoluta

38

4.3,2.

Densidad absoluta

39

4,4,

PARAMETROS DE DISEÑO

42

4.4.1.

Cálculos de los C.F.M

42

4.4.2.

Diámetro de la tuberfa

42

4.4.3.

Velocidad corregida del aire

49

4.4.4.

Velocidad de flotación

44

4.4.5.

Velocidad relativa

45

4.4.6.

Velocidad del material

45

4.4.7.

Aire requerido de transporte

46

4.4.8.

Material de carga

46

4.4.9.

Pies cúbicos de aire por libra de material

47

4,4.10.

Altura de presión equivalente del aire para una pulgada de agua 47

4.4.11.

Pérdidas debidas al flujo de material ó pérdidas por recorrido

47

4.4.11.1. Pérdidas de levantamiento en tramos verticales

48

4.4,11.2. Pérdidas horizontales

48

4.4.11.3, Pérdidas de aceleración

49

4.4.11.4. Pérdidas por codos

52

4.4.11.5. Pérdidas dEbidas al flujo de aire

54

4.4.11,6, Otras pérdidas

54

4.4.11.6.1. Pérdidas de presión debidas a una contracción

58

4.4,11.6.2. Perdidas de presión debidas a una ampliación

61

4.4.11.7. Pérdidas debidas al ciclón

61

1.8.

Pérdidas por accesorios

61

4.4,12.

Presión estática

64

5.

VENTILADORES

67

5.1.

5,2,

5.3,

5.3.1.

5.3.2.

5.3.3.

5.3.4.

5.4.

5.4.1.

5,4,2.

6,

6.1.

6.1.1.

6.1,2,

6,1.3.

6,1.4.

DEFIN¡CION

67

APLICACIONES

67

CLASIFICACION SEGUN LA DIRECCION DE FLUJO

68

Ventiladores axiales

68

Ventiladores centrífugos

70

Ventiladores de disco

70

Ventiladores con paletas múltiples

72

APLICACIONES Y SELECCION

72

Datos

73

Dimensionamiento

77

SISTEMAS DE LIMPIEZA DE A¡RE

80

4.4.1

SISTEMAS DE EQUIPOS COLECTORES DE

POLVO

Grados de concentración y tamaño de partfcula

requerido

Caracterfstica del flujo de aire o gas

Caracterfsticas del contaminante

Grado de colección

contaminante

81

81

81

82

83

6.1,5.

Requerimientos de energfa

83

6.2.

METODOS DE EL¡MINACION DE POLVOS

83

6.2.1.

Colectores ciclónicos

83

6.2.1.1.

Ciclones sencillos

84

6.2.1.2.

Ciclón de gran eficiencia

84

6.2,1.3.

Giclón liso de espiral

85

6.2.1,4.

Tipo de gran caudal

86

6.2.1.5.

Policiclones

88

6.2,1.6.

Extractores multicelulares

ó

extractores centrifugadores

mecánicos

89

6.2.2.

Cálculos

90

6.2.2,1,

Diámetro ciclón

90

6.2,2.2.

Diámetro ducto de escape

90

6.2.2.3.

Diámetro del ducto de descarga inferior

90

6.2.2,4.

Ancho a la entrada del ciclón

91

6.2.2.5.

Altura a la entrada del ciclón

91

6.2.2.6.

Longitud interna del ducto de escape del ciclón

91

6.2.2.7.

Altura total del cono

91

6.2.2.8.

Altura del cono truncado

g2

7.

TRANSFERENCIA DE CALOR

94

CANTIDAD DE CALOR

94

RESISTENCIA ELECTRICA

98

Materiales para las resistencias

98

Cálculos

98

7,1

.

7.2.

7.2.1

.

7.2.2.

7.2.2.1

.

7.2.2.2,

Corriente por fase

101

Corriente por resistencia

101

7.3.

AISLAMIENTO TERMICO

101

8.

EOUIPOS Y ACCESORIOS

108

8.1.

VALVULAS

108

8.1.1.

Válvulas de mariposa

108

8.1.2.

Válvula Esférica

109

8,2.

TOLVA

109

8.2.1.

Dimensiones

110

8.3

REOSTATO

111

CONCLUSIONES

112

BIBLIOGRAFIA

114

lx

LISTA DE F'GURAS

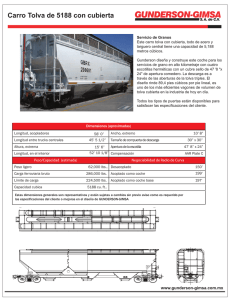

FIGURA

Difusor satélite

7

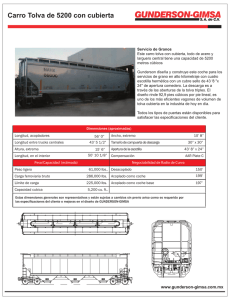

FIGURA 2.

Plena tolva de secado

8

FIGURA 3.

Diagrama de flujo del secador de aire caliente

11

FIGURA 4.

Diagrama de flujo del sistema deshumificador seco

17

FIGURA 5.

Velocidad de transporte

42

FIGURA 6.

Diagrama de VM, en el ciclo de secado

53

FIGURA 7.

Pérdida de fricción en ductos por cabeza de velocidad

56

FIGURA 8.

Factores de corrección para tubos y ductos rugosos

57

FIGURA 9.

Dispositivo venturi

59

1.

FIGURA 10. Caída de presión en ciclones a condiciones de operación

65

FIGURA 11. Tipos de ventiladores

69

FIGURA 12. Tipos de rodetes

71

FIGURA 13. Paleta hueca curvada hacia atrás

71

FIGURA 14. Ventilador turbo

74

FIGURA 15. Dimensiones del ventilador

7g

FIGURA 16. Ciclón sencillo

85

FIGURA 17. Ciclón de gran eficiencia

86

FIGURA 18. Ciclón liso con conducto en espiral

87

FIGURA 19. Ciclón de gran caudal

88

FIGURA 20. Colector policiclónico

89

FIGURA 21. Dimensiones del ciclón

93

FIGURA 22. Diagrama resistencias

102

FIGURA 23. Válvula de mariposa

109

FIGURA 24. Válvula esférica

110

FIGURA 25. Dimensiones de la tolva

110

''JgÍADETABLAÍs

1, Características de algunos plásticos

TABLA 2. Velocidades promedios y volúmenes

TABLA

31

de aire requeridos

para el transporte de materiales a presiones bajas

3. Presión según la altitud

TABLA 4. Coeficiente de fricción (f)

34

TABLA

41

para varios materiales

al

deslizarse sobre el acero

50

5, Longitud equivalent€ para codos

TABLA 6. Datos en el diseño de dustos de trabajo

TABLA 7. Capacidad de ciclones de 2" y 6" de caida de presión

55

8. Viscosidad del aire

TABLA 9. Ventiladores tamaño 6"

66

TABI-A 10. Ventiladores tamaño 8"

76

TABLA 11. Especificaciones del motor

78

TABLA 12. Propiedades del aire

96

TABLA

TABLA

60

63

76

TABLA 13. Propiedades de metales, aleacion€s y materiales para

resistencia

99

TABLA 14. Diámetro de los hilos de cobre que funden para un valor

de corriente determinado

100

TABIá 1 5, Especificaciones

106

TABLA 16. Espesores óptimos de aislamiento para tuberlas

107

NESUIüEN

El proyecto consiste en realizar los cálculos y el diseño de una secadora de

plásticos, con elfin de eliminarfallas presentes durante elproceso de elaboración

de las piezas.

En este proyecto se recomendará la temperatura de secado para los diferentes

tipos de plásticos, tanto higroscópicos como no higroscópicos, comercialmente

usados en la industria.

Esta máquina se encargara de generar ciclos mediantes los cuales se calentará

la carga de plástico, hasta una temperatura en la cual pierde un porcentaje de

humedad por evaporación; asf, mediante la temperatura

y la velocidad de

transporte de la corriente de aire dadas por un conjunto de resistencias y un

ventilador, se logra qu€ en un corto tiempo las partfculas (peletizados) tengan un

calentamiento constante y completo alrededor de sf mismas, sin alterar su estado

flsico. De esta manera se puede evitar fallas en las piezas como: piezas con

transparencia turbia, superficies irregulares

y escamosas, burbujas

internas,

superficies exfoliadas, inestabilidad de forma y dimensiones, rEsistencia insuficiente

de la pieza y finalmente líneas de flujo marcadas.

xill

lNTNODUccTON

A pesar del almacenaje más cuidadoso, la absorción de agua en los plásticos

puede ocurrir por la humedad que contiene el medio ambiente (en este caso el

proceso es lento), modificando la rEsistencia de los plásticos, produciendo vapor

y burbujas durante la disgregación, perjudicando la superficie. Es por esto que las

muestras se acondicionan antes del proceso de elaboración de las piezas.

La presencia de agua tiene el inconveniente de causar en los peletizados un

aumento de volumen y falta de estabilidad en sus dimensiones. Por esto, para

obtener una eficiente transformación de los plásticos se hace necesario un

secado preliminar para evitar fallas en el acabado de las piezas.

Existen en el mercado estufas industriales, cuyas capacidades sbn adecuadas al

rendimiento de plastificación de las máquinas transformadoras, en estas máquinas

los peletizados son colocados en tamices en capas uniformes y delgadas, la

calefacción es regulada a través de termostatos, los cuales calientan el material

eliminando una parte considerable de la humedad. En estos equipos se presenta

la desventaja del manejo de material, porque es n€cesario retirar de la estufa el

material

e introducirlo en la tolva de la máquina procesadora; durante

este

L--*---- -';¿,)-

2

trayecto el material a perdido parte del calor ganado, absorblendo humedad del

.

medio ambiente.

El presente proyecto tiene como objetivo calcular y diseñar un sEcador de

plásticos, el cual generará corrientes de aire caliente para mayor rendimiento y

transporte neumático para alimentación simultanea con material uniformemente

8eco.

T. CON',PO.S'C'O'U Y TüAN',PULAC'ON

DE TüAÍENTAI.ES

1.1. FLUJO AUTOMATICO DE MATERIAL Y PRECONDICIONAMIENTO

Con el incremento de la demanda para una alta rata de producción y consumo de

material, el volumen de material movido mediante un plano tfpico del proceso,

tiene un crecimiento formidable. Actuando el peso de la carga con la máquina, con

esta demanda es frecuente favorecer más alla los lfmites ffsico y prácticos. Con

Eso se crea una necesidad por automatización.

Este es también un crftico factor económico, el proceso es capacitado para

aumentar la calidad de los productos durante todos los ciclos de trabajo de todas

las máquinas, asf este aumento de desechos generados es mfnima. Una condición

esta jugando un papel sobre

el control de la

calidad,

es el

propio

precondicionamiento de los materiales sensitivos de humedad antes de entrar a la

máquina procesadora.

Estos dos elementos (automático flujo de materialy precondicionamiento) ofrecen

muchas ventajas secundarias para el proceso. Primero entre estos dos procesos

estan quienes tienen facil almacenamiEnto y capacidad de implantar colores, es de

economfa escencial

en

la compra

de

materiales incoloros en tamaños

4

cuant¡tativos un precio más bajo, en un espacio de ahorro almacenado y en

problemas de inventario reducidos.

El precalentamiento y el secado automático de materiales en el proceso mecánico

puede estar otra vez vigente de un secado sn horno, el cual envuelve entregando

carga y permitiendo la exposición del material a la humedad del amblente, en estos

viajes desde el horno hasta la máquina.

La selección de materiales entrega equipos dependientes en: 1- Eltipo de material

(peletizados, polvos, etc), 2- el aumento de mAterial necesarios para guardar con

el proceso, 3- la distancia vertical y horizontal sobre los materiales los cuales son

movidos, y 4- elfuncionamiento especial de los equipos encontrando el proceso

requerido.

l.l .1. Secadores de materlales pláetlcos. Algunos plásticos

son generalmente

higroscópicos en natural y sensibles a la humedad, lo cual significa que ellos

necesitan precalentamiento controlado y completo secado anterior al proceso de

asegurar la superficie y solida calidad para el cualfueron seleccionados.

Mientras materiales no higroscópicos pueden no requerirsecado deshumificante,

ellos llevarian superficies humedas, siendo removidas antes de procesarlas

mediante el uso de secadores de aire caliente. Este precalentamiento también

remueve una variable de procesos, el material es mantenido a una temperatura

constante circularmente. Esto significa mejorar el ciclo e incrementar la produc-

ción. El mayor de los tipos aceptados de materiales plásticos secados usan un

sedazo molecular desecante atravez del cual el aire es pasado para

5

deshumificación . Este sedazo atrapa moleculas de humedad, pero permite que las

moleculas

de

aire pasen. Entonces el airE seco es calentado hasta una

temperatura predeterminada y entregada a el materlal pláetico, usualmente se

hace en tolvas especiales de secado. Elalre seco recoje la humedad del plástlco,

y es llevado de nuevo dentro del secador para deshumificarlo y recalentarlo. El

desecante

es

perfodicamente retirado del flujo de secado para una alta

regeneración de calefacción, el cual lo purifica de alguna humedad recojida.

El buEn desempeño en elsecador, depende en exclusiva del aire ambiente, iusto

como importante es el aire puesto a atravezar y la propia medición de unidades o

sistemas para hacer

el trabajo necesario en cada máquina. Un tfpico

deshumificador puede usar cuatro continuos cartuchos rotativos desecantes. Las

camas son rotadas lentamente mediante una válvula de cartucho estacionaria.

Elsoplado regenerativo y calentamiento son separados completamente desde el

proceso de aire, El múltiple medidor es tal que al comienzo de la cama regenerativa

es conducida sobre la corriente, una cantidad de procesos de aire es combinada

dentro de este para enfriarlos. Desde la cama enfriada se procesa aire debiendo

ser recalentado antes de enviarlo a la tolva secadora, parte de el calentamiento

lanzado dentro del desecante durante la regeneración es salvado y enviado al

proceso.

También disponibles son unidades de.torres gemelas con dos alternativas de

camas desecadas. Estas unidades transfieren dEsde la cama desecada húmeda

hacia una regenerada con un tiempo básico. Para el proceso con distintas

máquinas pequeñas algunas de las cuales podrían comprometer una necesidad de

6

secado, tienen que ser introducidos, secadores individuales compactos que

aumenten sobre el lado de la tolva secadora.

1.1.i.i.

Secadores callenteg. Cuando se presenta humedad en el proceso de

formado, este tiende

a

causar defectos en los moldes mismos,

como

irregularidades en los productos moldeados pliegues, marcasy posiblefragilidad.

En muchas ocaciones encierra determinados mohos adheridos. Estos tipos de

defectos no deben ser permitidos en los productos terminados'

Los plásticos estan clasificados en dos categorias de acuerdo a su humedad:

1

,-

Nohigroscópicos: Son los plásticos en los cuales existe humEdad adhErida a las

caras de los peletizados. El polietileno (PE), polipropileno (PP) y poleofinas son

usualmente plásticos no higroscópicos. Estos plásticos son desecados con un

soplado de aire caliente sobre el material a evaporar la humedad y conducido fuera

de la unidad secante.

2,- Higroscópicos: Estos plásticos absorben humedad por dentro de los peletizados o granulos, formando moléculas adheridas al material. MaterialEs higroscópi-

cos comunes son el nylon, Acrilo nitrilo Butadieno Estileno (ABS), Acetato de

Celulosa (CA) y otras recinas plásticas, Estos plásticos pueden secarse solamente

con

movimientos de humedad desde el material deshumificado usando aire

caliente.

Algunos equipos usan ambos secados con aire caliente y secado deshumificado

en el difusor cónico de aire y tolva de aire. Un difusor de aire es proyectado a ser

COMPONENTES

1. Place dc cügs

Manual

con cublcrt¡ mwlblc,

2. Trsmpa cónlca dc alrc

3. Sdldr a la etmó¡lcr¡ o rctorno

rl sccrdor

4. Tolve

5. Dllu¡or

cónlco pcrforado dc 6lrc

y cono dcrüador dc matcrl¡l

6. Tubo llcxlblc

7. Entr€g¡ dc elrc callcnte eeco

FIGURA

F¡,rENTE:

l. Dltusor satéllte.

PlIttq EoSt¡¡¡bS ¡¡¡ldbol

usado en existencia de una tolva de carga. El aire seco es conducido dentro de la

tolva con un forro flexible mediante una caperuza en la cima de la tolva, la cual esta

conectada con un tubo flexible de el difusor satélite. fl¡u¡,¡

l.

Este satélite esta

constitu¡do por una sólida hoja de metal cónica en medio de la cima de el difusor

y lámina cónica perforada en el fondo para dispersar el aire caliente hacia el

material plástico. Una trampa cón¡ca está también incorporada dentro del sistema

de aire para prevenir la contaminación ambiental a la entrada de la tolva, Una tolva

de vacio o tolva proporc¡onal puede ser agregada en la cima de la trampa cónica

de aire para la carga automática de la tolva.

La tolva de secado puede ser adquirida o reemplazada por tolvas estandarizadas

cuando es necesario una gran capacidad. El rango de la tolva de secado va de

tamaños de 50 hasta de 6.000 libras de capacidad. Este se basa en un peso

proporcional del plástico con una densidad de 35 lbs/p¡e3. Plena tolva de secado

I

puede adquirirse con une máquina elevadora que puede tener capacidades de 50

a

4.000lbs o una unidad elevadora de piso con capacidades de 50 a 6.000llbras

de margen. Plenas tolvas tienen unos conos desviados que pueden ser agregados

con un diseño semejante. Los diversos conos sirve n para dos propósitos: Primero

obligan una uniforme distribución del aire en plena tolva de secado, fuera de los

diversos conos El calentamiento del aire llevarfa el camino de flujo, el cual estarfa

en medio dE la tolva. Segundo los diversos conos presentan una desigualdad de

flujo de los plásticos

a

travez de la tolva. fl¡urr2. Con los diversos conos el materlal

fluirfa atravez de la tolva en un reflejo horario con el material plástico En el centro

de la tolva, fluyendo atravez de la tolva en un mayor margen que el material de

los lados. La desventajas de estos, esta en que el material en el centro de la tolva

no pasarfa con el suficiente tiempo en la tolva propiamente seco. El material en los

lados de la tolva tienen además la tendencia a plastificarse debido a la excesiva

COMPONENTES

l

\

1, Plecas de carga manual con

cublcrtas movlblee

2. Trampa cónlca de alre

3. Abrazadcra tuperlor sutpendlde

con empeque

4, Secclón del tenque

5, Cono dc¡vlador

6, Abrezadcra Inlerlor ruependlda

7, Dlfu¡or cónlco perlorado de alre

8. Cono ¡nbrlor exierlor

9. Entrad¡ al purllicador

10. Place loportc cusdnda

1'l . Srllda de drenalc

12, Puerta desllzanie

13. Entrega de elre cellonte seco

14. Vldrio de ob¡eryacion

15. Rotorno da alro el ¡ccedor

HCUflA 2, Plenatolva de secado

FT

BNIE: Plúthr Esg¡¡.ori$¡ü¡dbool

I

exposición alcalor. Los diversos conos obligan al material plástico en elcentro a

mezclarse con el plástico de los lados, lo cual asegura que el plástico siga en la

tolva por eltiempo recomendado de secado. Recientes avances se han hecho en

la tecnologfa de la tolva con la introducción de la alta eficiencia plena de la tolva

de secado. Esta nueva alta eficiencia esta prevenida de la pérdida de calor. La alta

eficiencia previene un 20 % más calor que la carga plena de la tolva. Este ahorro

retenido viene a significar ahorro en el consumo de energfa. Esta alta Eficiencia

plena tiene un wattiage bajo de densidad caliente, instalado en la base de

calentamiento de la entrada de aire hasta el soplador de aire caliente y circulando

Este aire caliente a travez de la tolva.

El material plástico en la tolva es protegido del excesivo calentamiento por un

innovador sistema de pantallas acusticas, este canaliza el aire callente de el

calentador hasta el difusor cónico.

1.1,2, Sletema central de alre callcnte. Otros sistemas proveen un slmple

secador para cada máquina, pudiendo ser costoso para el proceso, quienes

nEcesitan secadores facilitados únicamente En ocasiones. Una alternativa podrfa

ser instalar un sistema de aire central de secado, este suministra automática

regeneración convenlente para todas las máquinas, y extiende el costo de estos

mediante el número de máquinas en servicios. Elsecador es usado únicamente en

esas máquinas que la necesitan, sin cambiar el equipo o congestionar el área de

moldeo.

El calentamiento de el sistema central es una simple fuente de bajo punto de rocfo,

aire deshumificado, un no-calentamiento pero coritinuo, disponible de entregar a

alguna máquina en el sistema, Una tolva especial de secado usualmente aisla y

:i\c:i.

li

I

10

mide la exposición recomendada de tiempo al atravezar el secador, reemplazando

la normal tolva de la máquina. En el lado de cada tolva de la máqulna, o un marco

por cerrar, es un individual precalentamiento que se toma de elairececo desde la

fuente central atravezando una lfnea común, calentando el aire a la temperatura

seleccionada para esta estación del material, y entregandola a este.

El

precalentamiento es soplado moviendo el aire seco arriba atravezando el material

y entrando al retorno lfnea aire, el cualtransporta la humedad cargando aire desde

todas las estaciones dE nusvo a la deshumificadora central.

1,1,2,1. Alre callente de ¡ecado. Los plásticos nohigroscópicos son secados

usualmente con aire caliente seco y tolvas plenas o en difusores de aire reunidos.

Para calentar aire seco es en una máquina de relativa simplicidad. Esta consiste

en

calentar

y en

soplar aire. El aire caliente puede ser controlado

termostáticamente a 300'F.(Fahreiheit) con una cepacidad de 60 a 1.000 C.F.M.

(Pies cúbicos por minutos).

Este calentamiento de aire seco trabaja con aire ambiente lanzandolo hacia un

filtro de aire seco mediante el soplado por intermedio de elementos calefactores.

El aire caliente es soplado hacia la tolva por los tubos flexibles. Una vez el aire

caliente pasa atravez del material plástico evapora la humedad, regresando al

interior en forma de vapor, y moviendo el vapor fuera atrás de las tolvas al aire

ambiente. fl¡un¡

8. El

aire caliente también tiene la función de precalentar el material

plástico llevandolo después hasta la temperatura de moldeo. Cuando este calor

aprovechado es usado, se requier€ menos calor en el proceso de moldeo y reduce

el consumo de energfa. Muchos factores se tiene en consideración de acuerdo al

sistema de secado del aire caliente. El primero es el material plástico. El material

E

r¡t

AH o

É6

Ao

F"

'9+

Ea'

?.b

c

rtQ

art

€E

(/D d

É EÉ¡¿

a¡

'E

L

3

ÉE

€

,lt

'!t :

tsP

!-x

aE

a¡

,€

?

a¡

o

E

6

'E!

o

É

E

€

o

Ef¡

o

o

..H

l|!

Ei3

a

c

tto6

€

ís

E

íF,

bb

É

PrÍn

óó

?&

*É

gDa

!'E

E

És[--

s€i!

E

a,

É áF

gg

s

-+-

?

EE

e

o

E

.P

o E

e

'e

g

I

ñ€

$

.$

€

ü

E

FqE

€t

$E

GJE

t€ o

E

IE

&

sl

RÉ

12

agregado tiene un tiempo especifico de residencia. La temperatura del aire seco,

es también una certera temperatura en la cual el material estarfa seco, es también

crftica a prevenir derretimiento o plastificación de el materlal en la tolva. Otras

conslderaciones cuando secamos, material nohigroscópico es la tasa de

producción, en térmlnos simples la cantidad de plástico (peso) usado en tiempo

lfmite de una hora; llevando estos dos factores (tiempo usado y también producción) dentro de las consideraciones, la selección óptima permite que el plástico

entre a la tolva y trabaje lentamente bajo la ruta del fondo de la tolva por hora y

media de residencia (muchos plásticos higroscópicos tiene un tiempo

residencia de hora

y media)

y

tiene una segura rata de

de

producción. Un

calentamiento de aire seco puede estar ahora basado en los C.F.M. de rango

necesarios para secar el plástico. Por ejemplo, un sistema dg una máquina de

moldeo por inyección tiene un molde que usa tres cargas de poliestileno con un

tiempo total del ciclo de un minuto. En una hora esta máquina de moldes usa 180

cargas de material.

En un continuo flujo automático delsistema de tolvas, en un aumento adicionalde

90 cargas de polietileno, puede ser necesaria en la tolva de secado, asf cuando el

material entre en la cima de la tolva puede gastar hora y media en la tolva antes

de entrar a la máquina de moldeo, la tolva con una capacidad manejable de 270

libras de material, serfa de una unidad de 400 lbs de capacidad. Una tolva

enmohesida esta llena a esta capacidad por propia operación de latrampa cónica

de aire, la cual evita que la contaminación del airE entre a la tolva. Esta tolva

tendrfa que ser llenada con 400 cargas de polietileno. Un térmostato sErfa

instalado en la tolva para obtener una verdadera lectura de temperatura. Puesto

que un certero aumento de calor es perdido mediante un tubo flexible desde el

calentador de aire seco hasta la tolva plena de sEcado. Allíestan dos alternativas

13

en el sistema de secado: el primero serfa sustituir unatolva plena de alta eficlencia

sn lugar de una tolva plena estandarizado, calentando en base de una

construcclón de la tolva plena de alta eflciencia por la pérdlda de calor en los tubos

flexibles. La otra alternativa ss un secador de alta eficiencia, comblnado con una

tolva plena de alta eficiencia que es una unidad aislante con el calor de la base de

la unidad. Esto es también teniendo un soplador de aire adherido a la tolva plena.

Esta alta eficiencia del secador del aire caliente eliminan los tubos OJ *re que

normalmente usan los sistemas convencionales de secado.

1.1.3. Sopladorc¡ deshumlflcantcs. Los plásticos higroscópicos necesitan

secarse mediante

el

uso de secadores

deshumificados. Los secadores

deshumificados absorben la humedad contenida en los materiales plásticos,

usando secadores de aire caliente conducido a lo largo de un punto de rocio de

-40"F. Este es obtenido por el uso de gotas desecadas. Estas gotas dEsecadas son

molecularmente tamizadas las cuales producen sintéticamente cristales metállcos

aluminosilicados. Toda humedad es removida desde los cristales durante su

manofactura. La principalventaja de estos cristales esta en que alla los cambios

son, muy pequeños en su estructura cuando son añadidas o removidas, las

moleculas tamizadas pueden secar materiales húmedos con contenidos bajos de

hasta 35 partes por billón,

Las moleculas tamizadas son en parte hasta una clase de componentes llamados

Zeolite. Los Zeolites se caracterizan 6n liberar agua cuando se calientan y

absorber agua cuando son enfriados. Las moleculas tamizadas son adquiridas en

gfobulos de 1116 hasta 1/8 de pulgadas de talla. Estos globulos son una

combinación de 20 % barro obligatorio y 80 % cristales, Los cristales tienen un

14

rango de tamaño de 1 a 10 micrones. Los barros y cristales son mezclados y

formados dentro del peletizado por un extrusor. Los peletlzados son luego secados

en un horno que forza al remanente de agua a salir. Estos globulos son llevados

en una cama bote desecante, el cual es un cilindro redondo con una malla de anjeo

sobre elfondo. Una capa de gotas de 1/8 de pulgadas de diámetro es extendido

sobre el tope del anjeo. Una capa de 1/16 de pulgadas es extendido sobre el tope

de la primera capa. Una capa de gotas de 1/8 de pulgada produce la tercera y capa

final. Un anjeo es empleado sobre eltope de la gotas. Las gotas de 1/8 de pulgada

siguen sobre el anjeo facilitando un flujo de aire propio. Pequeñas gotas siguen en

la reja limitando elflujo de aire. Camas desecadas tienen un mayorfluJo de aire en

la posición vertical.

Allf son dos clasificaciones por el sistema de secado: sistema de absorción de

cama simple, el cual usa una cama desecada y un sistema de

absorción

mrllticama, qu€ usa dos o más camas desecantes. Secadores deshumificantes

operan en un sistema de curvas cerradas. El aire es conducido atravez de un filtro

sobrE el inicio y enviado a la cama desecante hasta absorber el aguafuera del aire,

cuando

las

moleculas de agua son absorbidas por las gotas desecadas,

(aproximadamente 1.800 BTU por libra de humedad liberadas causan en el aire

elEvaciones aproximadas a los 19o F), el aire viaja hacia el calentador unitario

donde la temperatura del aire es conducida hasta el secador especffico de

temperatura. El aire deshidratado es luego circulado atravez del plástico en la tolva

de secado. Luego el aire es llevado fuera de la tolva y reciclado atrás mediante la

unidad repitiendo el proceso.

Eventualmente el proceso llega a saturarse con la humedad y tiene lugar esta

regeneración

. Este es donado por un soplador de aire caliente hasta una

15

temperatura

de

550 "F por nledio de camas desecadas. La elevación de

temperatura conduce la humedad fuera de la cama y dentro del medlo amblente.

Este proceso varfa con los diferentes tipo de secadores deshumificados. Algunos

secadores manofacturados tienen una cama desecadora en sus secadores. Estas

camas son regensradas por movimientos de la cama desecante y colocados sobre

una máquina especial de regeneración . El otro tipo de cama simple usada es una

cama rotativa. La cama gira lentamente mientras una parte de la cama esta sobre

el ciclo de trabajo removedor de humedad; la otra región de la cama está sobre el

ciclo regenerativo. Este tipo de secador

deshumificado tiene una mayor

desventaja; el escape de la humedad desde la parte de trabajo de la cama hasta

el lado de regeneración de la cama. Este previene al desecado de operar a una

completa capacidad. Un multiple sistema de absorción de cama desecada es de

mucha eficiencia en el metodo de secado. Una cama común de absorción coloca

este doble sistema de cama. En un sistema doble cama, una cama esta en lfnea

con el material seco, mientras tanto la otra cama esta en el ciclo de regeneraclón.

Allf estan los dos tipos de flujo de aire dirijido hacia la cama regeneradora de

secado contra-corriente y co-corriente, Cuando la cama desecante este en el

modo de trabajo, las camas actuan como una esponja arrojada a un lado de é1. El

agua que no es ganada se dispersa igualmente a travez de la cama. Aquellas

camas ocacionan un contacto con la humedad aérea queriendo cambiar la primera

humedad. Una vez que estas camas alcanzan un punto de saturación, otras camas

en proximidad de volverse saturados se cierran . Este proceso continua hasta

todas las camas saturadas.

En la regeneración contra-corriente elaire fluye atravez de camas desecadas en

la dirección opuesta alflujo de trabajo del aire. Esta forza la humEdad fuera de la

cama desecante opuesta a la dirección sobre la cual esta entrando. Elsecado en

16

la cama desecante no esta obteniendo un uso sobre el proceso de

trabaJo

mandando gotas con un soplador de aire caliente, ese puede romper los rápldos

bajos que estas camas consiguen constantemente saturados.

Elflujo regenerativo contra-corriente es un flujo de aire regenerativo en la misma

dirección que el flujo del aire de trabajo. Este tiene la ventaja de usar todas los

gotas de trabajo en la cama. La desventaja es el incremento en el tiempo de

regeneración , Allí son otros factores, esos mohos estan recibiendo adentro

consideraciones

con

contra-corriente y flujo co-corriente, tal como cargas

residuales En los finales de las camas.

El proceso dE secado es iniciado teniendo el movimiento de alre mediante

el

proceso de aire filtrado por las rejas, por medio del proceso de soplado de aire

dentro de la base de las camas desecadas, asf, elaire deseado es enviado abajo

a unos -40' F punto de rocio. El aire es después enviado hacia los calentadores

donde es calentado a una determinada temperatura dependiendo del tipo de

plástico que es usado. El aire es entonces enviado por medio de una manguera

hacia una plenatolva de secado. En el secado, el aire caliente es circulado atravez

del material plástico y expulsado por la trampa de aire del sistema, este aire retorna

hacia el proceso de contacto del aire filtrado y es repetido a sf mismo.

Fl¡unr

¡1.

El secador deshumificado es de tamaño similar a un sistema calentador de alre

seco. La tolva es medida de acuerdo a la rata de producción multiplicado por el

tiempo de residencia. El secador es medido sobre una rata de flujo

(

dE 50 F.P.M.

pies por minutos ). Si la rata de flujo es mayor, el material serfa soplado por todos

los lados de la tolva. Algunas ratas de flujo considerablemente menores de 50

F.P.M., pueden no tener ninguna velocidad de secado del material plástico por

'|7

la

Retorno de elre.

i\t

I

\

COMPONENTES

\

1. Placr¡ dc carga münuel con

cublcfhr movlble¡

2, Trrm¡ cónlca dc alre

3. Abraz¡dcn rupcdor

\

t

rurpcndlda oon cmp¡quc

4. Sccclón dcl hnquc

5, Cono dcsvlador

8. Abraz¡dcn Infcrlor

ruspendlda

7. Dlfu¡or cónlco perlor¡do de

I

alre

\

Entrege

de elre.

8. Cono lnlerlor odertor

9. Entrul¡ al pufficador

10.

11.

12,

13.

14.

15.

Place ¡oport¡ cuadrrde

Sellde dc drunaJc

Puert¡ de¡llz¡ntc

Entega dr alre illicnte tcco

Vldrlo de ob¡ervaclon

Retorno de dre d sccedor

Secador deehumlllcsnta.

FIGURA 4. Dlagrama de fluJo del slstema deshumlflcador seco.

FUEIITE:

Ph¡tb

E¡tiffih¡ tüldM

ejemplo, sobre dimensionando un s¡stema deshumificante, asume una rata de

producc¡ón de 60 libras/horas de material ABS. El ABS tiene un tiempo de

r€sidencia de 4 horas, 60 libras/horas por 4 horas son 240libras. Elaumento de

material remanente en latolva esta ordenada para consegu¡r elcorrecto tiempo de

residencia es 240 libras. La correcta elección de latolva esta a unos

4OO

libras de

capacidad en la tolva. Este secaría los p!ásticos adecuadamente a 50 C.F.M.

Otros factores tienen que estar trabajando dentro de las consideraciones puestas al

mismo tipo de humedad. Si después una máqu¡na ss móvil da la misma clase de

material, €ste puede estar más aventajado un sistemac€ntralde secado con un largo

s€cadory unatolva central plena de secado. El sistema central del proceso del material

para los var¡os procesos de la máquina. Un secador central deshumificante puede s6r

tambien usado con una tolva individual de alta eficiencia plena.

2. TüAf ER'ALEís TERTúOPLAÍsÍ'COS

En cuanto a su comportamiento en la elaboración, los dlstintos tipos de materlalEs

muestran diferencias demasiado grandes para permitir una consideración desde

el punto de vista de la forma ideal. Por ello se han captado en forma general los

requisitos indicados a contlnuación,

y hay que considerarlos, para cada

tipo

concreto de material, desde el punto de vista de las posibilidades de reallzación.

No puede esperarse que todos los materiales tengan las mismas propiedades de

Elaboración,

2.1. FORMA DE SUMINISTRO

Las masas termoplásticas llegan al mercado en forma de granza. La forma y

tamaño de los diversos granos es distinta según eltipo de material. La forma de

suministro de la granza viene determinada en primer lugar por las propiedades de

elaboración, pero puede ser influida también por consideraciones técnicas de

producción de los fabricantes. Bajo el aspecto de la buena aptitud para la

elaboración tenemos en primer lugar el requerimiento de una forma de suministro

completamente pura, sin pegosidades de la granza, La forma y eltamaño de los

granostiene que estar ajustados para que garanticen una disgregación termoplástica

óptima teniendo en cuenta los diversos métodos de plastificación propios del

proceso. Es deseable aquf que la forma y el tamaño de los granos sean lo más

19

constantes posibles y mantengan una relación que limite al mfnimo los espacios

vacios en el volumen aparente de la caida. Finalmente la granza tiene que estar

limpiamente cortada, sin presentar rebabas en las superficies de corte, que

pueden conducir a la formación de puentes en la tolvas de las máquinas de

elaboración, interrumpiendo asf el flujo.

La superficie de la granza debe ser tal que análogamente a las propiedades

higroscópicas de cada material, limite a un mfnimo soportable la absorción de

humedad, inclusotras un largo almacenaje. Unafuerte absorción de agua produce

un desarrollo de vapor en el curso de la disgregación del material, en el cilindro de

plastificación de la máquina influyendo con ello en los resultados de producción.

Con muchos materiales solo pueden conseguirse piezas utiles tras un intensivo

secado previo de la granza. La temperatura y eltiempo del secado, son variables

y dependen deltipo de producción y de la clase de material empleado.

2.2, SELECCION DE MATERIALES

La siguiente relación se refiere a las masas más usuales de inyección, Se elaboro

en base a las ind icaciones de

d

iversos fabricantes y contiene solo datos comprensibles

para la industria.

Los datos son valores experimentales y se refiere a las máquinas de elaboración

con unidades de plastificación por husillo, Generalmente se prefiere este sistema

de plastificación, porque tiene la ventaja de una disgregación de material rápida

y uniforme con una pérdida de presión mfnima, Si se utilizan máquinas de embolo

convencionales, conviene aprovechar solamente 50

- 60 % de la capacidad

20

nominal, para evitar un tiempo de permanencia demasiado largo, que podrla

perjudicar el material. Para la mayor parte de termoplastos se recomienda un

secado previo, con el obJeto de reducir como mfnimo a un 0,05 % la humedad que

contiene la granza,

2.2.1, Pollotllcno (P.E.)

Procesodeelaboración: Polimerización

CH. =

CHr-

Estructura

CHz'CH2-CH2

Molecular: ParcialmEnte cristalino,

Densidad en

bruto:

0,915 - 0,960 g/cms

Propiedades Mecánicas . Según su cristalinidad entre blando y rfgido.Alta

tenacidad, resistencia baja, módulo E. bajo, buena resistencia alto impacto, alto

alargamiento de rotura,

Propiedades térmlcas, La exposición del P,E. a la luz ultra violeta (U.V.) lo torna

quebradizo. Se torna quebradizo a los - 50"C.

Temperatura de uso permanente sin perjuicios.

(L.D):

Alta Densidad (H,D):

Baja Densidad

80 - 95 "C

Hasta 105 " C

Propiedades eléctricas. Posee excelentes propiedades de aislamiento eléctrlco.

Fuerte carga electrostática, La conductividad aumenta entre un 2,5% a 3% con

negro de humo.

21

Particularidades Tácnicas.

Conductividadtérmica

Calor especffico

(9):

(c):

0,26-0,33 Kcal/mh'C

0,45-0,5 kcal/kg "C

No absorb€ agua, no pega, se puede soldar, no eS toxico, eS de bajo cOSto y no

tiene olor.

Aplicación Industrial, Tanques para gasolina, agua, basura, aceite, tuberfas,

accesorios

de

tuberfa, láminas de protección, cajas para botellas, vasos,

invernaderos, jugueterla, piezas para alta frecuencia, aparatos médicos, artfculos

técnicos.

NombrEs comerciales. Polisur, altaven, polifen, dow, hostalen, marlex, lupólen,

vestolen, trolen.

2.2.2. Pollproplleno (P.P)

Procesodeelaboración: Polimerización

CH.-CH, =

ll

CHa-

cH,

Estrustura

CH2'CH'CH.'CH.

cH.

Molecular:

Densidad en

bruto:

Semicristalino 60 - 70%

0,90 - 0,910 g/cms

Propiedades Mecánicas, Tenacidad dureza y resistencia superiores a las del P.E.

pero la resistencia al impacto menor. Material de construcción capaz de ser

sometido a grandes esfuerzos.

22

Propiedades térmicas. A altas temperaturas tiene la tendencia a la oxidación.

Máxima temperatura del uso al aire 1 1OoC, resistencia hasta 135'C - 100 horas.

A 0"C se torna quebradizo.

Propiedades eléctricas. Similar al P.E; alto poder de aislamiento. Propiedades

antiestáticas.

Particularidades Técnicas,

Conductividad térmica

Calor especffico

(9):

(c):

0,26 Kcal/mh'C

0,46 kcal/kg'C

Se puede soldar, alta estabilidad qufmica.

Aplicación lndustrial, Canales de calefacción, paletas de ventiladores, partes de

electrodomésticos, cajas, jugueterfa, películas, cordeles, cepillos, redes, cascos

protectores, etc,

Nombres comerciales. Propathen, polibrasil, hostalen, P.P. Amoco, luparen,

vestolen P,

2,2,9, Pollcloruro do Vlnllo. (P.V.C)

Procesodeelaboración:

Estructura

Molecular:

Densidad en

bruto:

Polimerización

Amorfa.

1,38 g/cmg

Propiedades Mecánicas, Aplicable hasta aproximadamente 60oC, polfmeros y

29

modificaciones hasta 80'C. Se torna quebradizo a los -SoC, r€sistente al impacto

a los -25"C.

Propiedades eléctricas. En buena parte tiene propiedades de aislamiento

satisfactorias, Resistencia a la corriente de fuga no muy buena, No es apropiado

para la tecnologfa de alta frecuencia debido a altas pérdidas dieléctricas.

Particularidades Técnicas.

Conductividad térmica

(9):

Calor especlfico (c):

0,14 KcaUmh "C

0,23 kcal/kg "C

ExistE un gran número de PVC modificados: Duro, tipo básico; blando (materiales

blandos flexibles); postcluorizado (hasta un 65% de cloro) para resistencias

estacionarias en función delcalor más elevadas; Mezclas de PVC con Butadieno

para aumentar la tenacidad al impacto.

Aplicación Industrial. Construcción de máquinas y aparatos, construcción

electrotécnica, industria de embalajes, industria del mueble, juguetes, piezas

hidrarilicas, accesoriosparatuberlas, máquinasdeoficina, elementosdeamortiguación.

Nombres comerciales. Hostalit, vestolit, vinoflex, solvic, vinnol, trosiplast, solvitherm,

hitemp geon, coroplast,

2,2.4, Pollostlreno (P.S)

Proceso de elaboración

:

Polimerización

Estructura Molecular:

Amorfa,

Densidad en bruto:

1.05 g/cmg

24

Propiedades Mecánicas, Rfgido, duro, frágil, altamente sensible al efecto de

entalla; tendensia al cuarteamiento por tensiones.

Propiedades térmicas. Aplicable hasta los 70'C, arde bien con llama cargada de

hollfn, sin gotear.

Propiedades eléctricas. Buenos valores de resistencia eléctrica; presenta carga

electroestática.

Particularidades Técnicas.

Conductividad térmica

Calor especffico

(q):

(c):

0,14 Kcal/mh'C

0,3 kcal/kg 'C

Baja absorció n de humedad, Buena adherencia al pegar, buena soldadura

(soldadura por alta frecuencia no es posible), alta estabilidad dimensional,

Aplicación lndustrial. Empaques para cosméticos, medicamentos, artfculos de

consumo, papelerfay alimentos, Lámparas, marcos para dispositivos, jugueterfa,

cubiertos desechables, joyas de fantasfa, Elementos constructivos

y

piezas

aislantes con pocas pérdidas para la técnica eléctrica y de telecomunicaciones,

articulos

pu

blicitarios, etc.

Nombres comerciales. Hostyren N, polystyrol (serie de 100), vestyron.

2.2.5. Co pol f mero eetlreno-acrl lon ltrl lo (S.A. N)

Procesodeelaboración:

Copolimerización

25

Estructura

Molecular:

Densidad en

bruto:

Amorta.

1,08 g/cmg

Propiedades Mecánicas. Rfgido, alta dureza superficial, buena resistencia al

rayado, buena resistencia a elevadas temperaturas en función deltiempo, módulo

de Elongación más alto que el de los polfmeros de estirol, cuarteamiento por

tensiones menor que el de PS.

Propiedades térmicas. Aplicable hasta los 90'C, buena resistencia al cambio de

temperatura.

Particularidades Técnicas. El proceso de unión más favorable es el pegado, se

puede soldar, pero en el campo de alta frecuencia sólo es posible para el SAN con

un alto porcentaje de acrilo-nitrilo,

Apllcación lndustrlal. Partes de cajas, botones de giro, vidrios para escala de

aparatos de radio, televisión y de medición, embalajes; vajillas de calidad.

Nombres comerciales. Luran, kostil, lustran, SAN, vestoran.

2,2.6. Copollmerlzado dc Acrllo Nltrllo,Butadleno y Eetlrol (A.B.S)

Procesodeelaboración:

Polimerización

Molecular:

Densidad en bruto:

Amorfa.

Estructura

1,03 - 1,07 g/cm3

26

Propiedades Mecánicas. Rfgido, tenaz incluso a temperaturas bajas hasta los

-40"C; alta dureza, buena resistencia al rayado, alta tenacidad al lmpacto y alta

resiliencia; buena amortlguación del sonido.

Propiedades térmicas. Buena resistencia al calor, aplicable hasta los 85 -100"C

alta resistencia a los cambios de temperatura.

Propiedades eláctricas. Alta resistencia superficialy al paso; carga electroestática

reducida.

Particularidades Técnicas. Es posible aumentar resistencia y módulo de elongación

mediante fibras de vidrio, reduciendose de esta manera la tEnacidad. No resiste

la intemperie, Tipos especiales son galvanizables (después de un tratamiento

previo), logrando de esta manera buena adhesión.

Aplicación lndustrial. Partes de carcazas, y de mandos para aparatos dE radio,

televisión, grabación, filmación y fotograffa, además para teléfonos, máquinas de

oficina, cascos de protección, etc,

Nombres comerciales. Novodur, terluran, cycolac, vestodur, lustran l.

2.2.7, Pollcarbonato (P.C)

Densidad en bruto: 1,2glcmg

Propiedades Mecánicas. Sus cualidades para soportar carga, tanto por tracción

27

como por compresión, son excelentes comparada con otrog termoplásticos. La

resistencia al impacto repetido caracteriza latenacidad de la recina acetálico, Muy

buena resistencia al impacto, elevada resistencia al calor, baja absorción de agua,

baja estabilidad dimensional.

Propiedades tármicas. Posee una alta viscocidad en estado de fusión. Empieza a

fundir entre 215 - 227'C. Temperatura óptima de moldeo 270"C,

Particu laridades Técnicas.

Conductividad térmica

Calor especffico

(q):

(c):

0,17 Kcal/mh "C

0,28 kcal/kg'C

Aplicación Industrial. Piezas de aislamiento y cobertura con gran tenacidad y gran

estabilidad de forma al calor para latécnica de iluminación, inductria eléctrica y del

automovil. Aparatos esterilizables para el uso médico, cascos de seguridad,

objetos con elevadas exigencias para uso domástico y dlario, Lentes óptlcas,

cajas, núcleos de bobinas, recubrimiento de cajas de conmutación.

Nombres comerciales. Makrolon, lexan.

2.2.8. Pollmetacrl lato de Metl lo.(P.M. M.A)

Procesodeelaboración:

Estrustura

Molecular:

Densidad en

bruto:

Polimerización

Amorfa.

1,8 g/cm3

Propiedades Mecánicas. Duro, rfgido, no astilla al romperse, resistente al rallado.

28

Buena resistencia a la tracción, la compresión y la flexión, poca capacldad de

deformación.

Propiedades térmicas. Temperatura máxima al uso 95"C. Buena resistencia al

cambio de temperaturas, Quema practicamente sin dejar reslduos y sln gotear.

Alta resistencia a la intemperie.

Propiedades eléctrlcas, Buena reslstencla superficlal. Resistente a la corriente de

fuga,

Particu laridades Técnicas.

Conductividad térmica

Calor especffico

(q):

(c):

0,16 Kcal/mh "C

0,35 kcal/kg "C

Aplicación Industrial. Lupas, lentes, vidrios para relojes, botones de mando,

escalas, luces posteriores, vidrios, techos, avisos luminosos, cabinas de helicopteros,

dentaduras,

Nombres comerciales, Diakon (lCl), plexiglas(Rohm and hass), plexigum, resarit.

2.2,9, Pollamlda (P.A)

Procesodeelaboración:

Policondenzación.

EstructuraMolecular:

Semi-cristalinahastael60%.

Densidad en

bruto:

I ,02 - I ,12 - 1 ,15 g/cmg

Propiedades Mecánicas. Rlgido, duro, aumento considerado de la resistencia

29

mediante est¡rado. Buena tenacidad al impacto, Resistencla a la abrasión, buenas

propiedades de desl izamiento,

Propiedades térmicas. Máxima temperatura de uso 80 -120'C.Por corto tiempo

entre 140 - 210 "C. Esterilizable, tenaz hasta los 40 "C.

Propiedades eléctricas. Su resistencia superficial favorable previena la carga

estática, buena resistencla a la corriente de fuga.

Particu lari dades Técnicas.

Condustividad térmica

Calor especfllco

(9):

(c):

0,22 Kcal/mh 'C

0,4 kcaUkg "C

Aplicación Industrial . Construcción de máquinas, vehfculos, electrotécnica,

tecnologla sanitaria, industria de la construcción, pellculas de empaque, envoltura

para salchichas, cEpillos, hilos de pesca. En el campo de la Ingenierla Mecánica:

asientos deválvulas, engranajes, excentricas, rodamientos, coj¡netes. Las piezas

de Nylón puede funcionar silenciosamente.

Nombres comerciales. Pag, durethan B (BAYER), ultramid B (BASF), grilón

(EMSER), trogamid T, vestamid.

2.2.10. Acetato do celuloea (G.A)

Densidad en

bruto:

1,3 g/cm3

Propiedades Mecánicas. Elevadatenacidad, apropiado para piezas con inserciones

metálicas, Tacto agradable. Atrae poco elpolvo, estable alsonido. Estabilidad de

forma llmitada por influencia de la humedad y elcalor.

Propiedades térmicas. Temperatura de uso permanente sin deterioros, máximo 60

- 80"c.

Particu laridades Técni cas.

Condustlvidad térmica

Calor especffico

(c):

(q):

0,22 Kcal/mh "C

1,3 kcal/kg'C

Aplicación Industrial. Botones, artfculos detocador. Monturas paragafas, mangos

para herramientas, cubiertos, guarniciones para muebles, revestimientos de

volantes, juguetes. Cajas para aparator domésticos. Equipos para radio.

Nombres comerciales. Ecaron, cellidor A.

2.3. TEMPERATURA DE SECADO

La temperatura de secado recomendada para los peletizados plásticos, obtenida

segrln fabricante y diseñadores ;podemos resumirla en la tabla

1

, al

igual que los

defEctos ocasionados por la presencia de humedad durante el proceso de formado

de las piezas.

E .E.e

EK

'9

sE

o

o

uJ

lo

=

$

o

aq

..;aE

<tr

z

()J

ÉF$EÉÉ$ÉÉ€EÉFÉFs$iEÉ

l¡J

u¡

f

¡!

z

tp

s

#q

oz

I()

(o

ñ

r¡)

8888

$s$$

p g g

o

lr-

.9

ITII .9

U'

5

o

.9

o|

u

p

.9

E

I

(o1\r¡)

€

8

'a

I

'é

88'6. 'EI

'E

S

E E ?E

úeeeee

e.9.9.9.s.9

.9EEEEE

= t t tt

I

E

t

u¡

c¡o

p??

o

T

I

ñHE

o

ol

R

RIo

GI

t¡J

4o

E<

¿90

=xó

ETSL'

ñi ¡il c)

o

oooooo

FCqrqFl\

FOI(\IF

n-g

==cn

-LJ

l¡¡

F o

I¡J

I +E

É

F()

r

=

E

É

s

$

9

o

ID

='

U

€

$

UJ

É,

Eo

*

S

a

ñ

=

o

z

úfl#IÉ

qie9e

*=

?

t

3 PI

^E

sA flr

¡¡¡

o-

E=

9 Ho

EEEÍ

EEH

qE

tr

d

E

:F

E

? ?e I=H?= I g= R V, R g

2

ü

g

I

I

3. rt|A'US

PONTE N EUTüAT'CO

3.1. GENERALIDADES

Mientras que el transporte neumático utiliza más fuerza por libra de material

cargado, ofrece ventajas bajo ciertas condiciones. Ocupa poco espacio, hace

posible la movllización del material atravez de ciertas areas apiñadas, es libre de

polvos, excepto en los puntos de carga y descarga, y ofrece mayor seguridad.

Requiere poco mantenimiento y menortrabajo operativo. Solo puede lr de un punto

fijo a otro, excepto con dispositivos, el material puede ser dEsviado a cualquier

cantidad de puntos de entrega. Hay dostipos generales. El quetiene baja presión,

llamado comunmente sistema de fase diluido, que utiliza una corriente de aire que

es generalmente de baja presión (menor de 15 PSIG) y alta velocidad.

El segundo tipo, llamado comunmente sistema de fase densa, utiliza el concepto

de aire para empujar material hrlmedo, y es generalmente de alta presión (mayor

de 15 PSIG), y baja velocidad.

La velocidad y la presión varfa dE acuerdo con el tipo de producto, y la distancia

a la cualva a ser transportado.

3ft

En cualquler caso, la fuerza debe ser suministrada para que el materlalflote en el

tubo para moverlo por succión o por presión.

La tabla 2 da promedio de velocidad recomendada, el volumen de alre requerido

para la operación del sistema de fase dlluldo, asumiendo las condiclones

promedlo. Cuando el gas o el material está caliente la capacidad del gas para

transportar el material va aser reducida, todas las demas condlciones quedarán

constantes, y los valores en la tabla deberan ser modiflcados. Cuando se trabaja

con material finamente molido, podrla ser necesaria la introducción de un gas

lnerte al slstema para evitar explosiones. En el momento no existe método alguno

para distinguir el transporte neumático. Es siempre mejor enviar muestras a los

fabricantes y consultar con ellos,

3.2,

REQUERIMIENTOS

El materlal a fluidizarse debe cumplir requerimientos como:

Tener aristas vlvas, ser limpio, seco y no adhesivo.

Correr facilmente entre los dedos altomarlo,

No ser escamoso, fibroso, y no poder acumularse en nodulos.

La principal ventaja de la fluidización estriba en que los polvos fluidizados se

comportan como lfquidos y puede manipularse como tales.

34

TABLA 2, Velocldades promedlos y volúmenes da alre requarldos para

materlales a preslones bajas.

MATERIAL

DENSIDAD DEL

MATERIAL

(LBS/PrEs1

VELOCIDAD PROMEDIO

PARA IRANSPOHTAR

MATERIAL

(P¡Eg/MtNrrfoS)

el

tranaporte de

PIESI DE AIRE

POR LBs DE

IIATERIAL

CENIZA DE CARBON

30

5.500

35

CEMENTO

94

7.000

15

POLVO DE CARBON

30

4.000

30

CASCARA DE MAIZ

45

5.500

40

SEMILIA DE ALGODON

05

3.500

75

POLVO MOLIDO

30

4.500

25

OXIDO DE HIERRO

25

6.500

45

HIDRATO DE CAL

30

5.500

35

PIEDRA CALIZA

85

5.000

15

CEBADA

35

4.800

35

AVENA

26

4.500

40

RECORTES DE PAPEL

20

5.000

45

POLVOS SECOS

20

2.500

40

TRAPOS SECOS

30

4.500

25

SAL FINA

80

6.000

20

SAL ORDINARIA

50

5.500

30

ASERRIN SECO

12

3.500

65

ARENA

100

7.000

10

ESCORIAS LIVIANAS

09

3.500

75

ESCORIAS PESADAS

24

4.000

45

TRIGO

46

5.800

30

POLVO DE MADERA

19

2.500

35

(sEco)

FUEI¡TB¡AN-lNgNEElIO

4. c'ALc.ULOS

4.1 INFORMACION GENERAL

Dentro de los materiales plásticos empleados usualmente en inyección, podemos

reseñar que el más denso es el PVC, para dimenslonar el ciclón y

la

tolva

tendremos en cuenta el espacio ocupado por el menos denso como es el PP,

Para el diseño del transportador neumático nos basaremos en funclón del material

fluldizable más denso para asf, calcular la cantldad de aire necesaria para

movilizarlo.

Todos los peletizados queseencuentran dentrodelmercadovienen estandaridizados,

se ofrecen en forma de cilindros con un dfametro de aproximadamente 0,5 cm y

una longitud de 0,4 cm. Estas medidas no Eon exactas pero este es eltamaño que

de acuerdo al control que se le hacen se han encontrado.

Nuestro sistema estara diseñado para secar una carga de material plástico (50

kg), esta capacidad la recibe la unidad de la máquina inyectora. Cabe destacar

que sn los plásticos en los cuales se recomienda un secado de 20 minutog, en

dicho tiempo la carga de material realizará siete circuitos dentro de la unidad a

36

diseñar. Por esto la máquina movilizará en total 1 ,050 kg de material por hora ó lo

que €s lo mismo 39 libras por minuto.

4.2. DATOS DE DISEÑO

Cantldad de material a transportar

Wm = 39 lbs / min

Densidad del material a transportar

pm = 88 lbs / plec

partfcula

Volumen de la partfcula

Númerodecodos

Longitud del ducto vertical

Longitud ducto horizontal

Temperatura en la ciudad de Cali

Altura sobre el nivel del mar

Ap = 0.0304 pulgadasz

Vp = 0.004893 pulgadasg

N = 2codos

Lv = 7,3 pies

Lh = 9,0 pies

| = 25'C.

A = 3.300 pies

Area de la

El método que se va a seguir para el diseño de nuestro transporte neumático, es

el descrito en el libro de Ingenlerfa de Ventilación, Capftulo sobre transporte, de

la compañia de ventilación Buffalo Forge. Mátodo de Ingenierfa,

4.3.

DENSIDAD

aire

Temperatura estandar

Presión estandar

Densidad estandar del

pa

=

0,075 lbs / pieso

=

14,7 P.S.l

ta

Pa

Hasta este punto, todas las curvas y tablas han sido usadas para condiciones de

aire estandar, el cual es fluido como aire seco

a70'F a nivel del mar, teniendo

97

una densidad o peso por pie cúbico de 0,075 lbs. En la realidad, las condiciones

estandares son particulares y poco comúnes.

Ef aire frfo es más pesado que el aire caliente siendo esta

la razón de que el aire

caliente aumente de volumen y que su densidad sea menQr.

La presión afecta la densidad. Cuando se aplica presión al aire, este se comprime

y se reduce en pies cúbicos, La presión se puede dar en forma de presión

atmosférica causada por el peso del aire en la atmósfera presionando hacia la

tierra, La presión puede ser causada por una fuerza externa tal como un ventilador.

La humedad relativa del aire afecta la densidad. El vapor de agua es tan liviano

como el aire, asf que el aire humedo es tan liviano como el aire seco. Cuando la

humedad aumenta, la densidad del aire disminuye.

Un gas mismo afecta su densldad al mezclarse con

otro. Mientras que el aire

estandartiene una densidad de 0,075 lbs / pie3, el oxfgeno puro tiene una densldad

de 0,085 lbs / pieo. Una mezcla de gases puede tener una densidad resultante

diferente a la densidad de cada gas.

En conclusión, la densidad es causada o influenciada por:

- Temperatura absoluta del gas o mezcla de gases.

- Presión absoluta del gas o mezcla de gases.

- Peso molecular del gas o mezcla de gases.

38

Con las anteriores Influencias podemos ver que el aire estandar es más que todo

una base para relacionar cbnsistentes para capacidad que una condición común.

4.9.i.

Tcmpcratura Abgoluta. Cuando la preslón es siempre constante, el

volumen del gas varfa en proporclón directa a la varlaclón de la temperatura

absoluta.

Temperatura absoluta es una medida.de temperatura en flslca la cual tlene un

valor de cero a una temperatura donde todas las actividades moleculares se

detienen y nada las puede lograr enfriar. En un perfodo largo se puede aproximar

al cero absoluto el cual es

-460'F relacionada con la común escala Fahrenheit. La

escala de la temperatura absoluta es llamada escala Rankine, asf que

OoF

equivalen a 460'R.

Temp Abs

= Temp Rankine = ( temp fahrenheit

+ 460" )

De lo anteriormente dicho, deducimos por la Ecuación fundamental do los gases

perfectos que si la presión es tomada como una constante, la densidad varla

inversamente proporcional a la temperatura absoluta,

p=P/(R*T)

Siendo:

P = Preslón absoluta

R = Constante universal de los gases

T = Temperatura absoluta

Para el caso de la ciudad de Cali, tenemos una temperatura de77'F ( 25"C ), de

donde la densidad por corrección de temperatura serfa:

39

p2

lp1 =T1 lf2

donde:

p2 =

p1 =

T1 =

T2 =

Densidad corregida por temperatura

Densidad aire estandar 70oF

= (70+a2ol

Temperaturaestandar

Temperatura ambiente ciudad de Cali

= (77 + 4201

reemplazando entonces:

p2

=

p2 =

( 70 +

420)* 0,075 | (77 + 420)

0,07394lbs/p¡e3

4,9,2. Proglón Absoluta. Cuando la temperatura es constante, el volumen de gas

varla inversamente proporcional a la variación de la presión absoluta, según la

ecuación gas ideal:

V=RtT/P

Siendo:

V = Volumen especffico del gas

T = Temperatura absoluta del gas

P = Presión absoluta del gas

Presión absoluta es la suma de la presión atmosferf ca o barómetric a (14,7 PSIA)

y la presión medida sobre una presión manométrica o relativa (PSIG).

=

Presión absoluta =

Presión manométrica

PSIG

PSIA = 14,7 + PSIG (al nivel del mar)

para un sitio cualquiera:

Í.-!t'#',--'----''-:=":*'T:*í- r. -. -i.-,,.:ü¿r: " . lrr'Í

'

r'

/trr;t

r

40

Presión absoluta = Presión barométrica + PSIG

siendo la ecuación a temperatura constante,

pA/p1 -P2lP1

donde:

=

p1 =

Pl =

P1 =

P2 =

P2 =

pA

Densidad absoluta del aire, corregida por temperetura y presión.

Densidad corregida por temperatura.

Presión sobre el nivel del mar, Irllr

I

14,7 PSI

Presión para la ciudad de Cali a 3.300 pies sobre el nivel del mar.

Irllr

I

13,03 PSI

Reemplazando tenemos:

pA = 13,03* 0,07394 | 14,7

pA = 0,0655 lbs / pieg

Como se ve en la Tabla 1, la temperatura mfnima de secado durante el

funcionamiento de la máquina es de 110' C, tendremos en cuenta €sta temperatura para determinar la densidad del aire en operación.

Temperatura de trabajo

= Tt = 110" C = 230'

entonces,

pt = (77 + 4201*0,0655 I (290 + 420)

pt = 0,0501 lbs / pie'

F

41

TABLA 3, Presión según la altitud.

0

1m

29,52

29,81

14,70

14,65

4.0@

25,U

12,70

t.000

22,22

10,92

4,100

25,74

12,65

8.100

22,',14

10,88

10,83

20

30

40

29,71

14,60

4.200

25,65

12,60

8.200

22,05

29,60

14,9

4.300

25,55

12,55

8.3@

21,97

10,79

29,49

14,49

4.¿000

25,46

12,5'l

8.400

21,89

10,75

6m

29,38

14,43

4,500

25,36

12,48

8.600

21,80

10,71

t@

29,28

14,39

4.t00

25,27

12,42

t.t@

21,72

10,87

7@

29,17

14,33

4.700

25,17

12,37

8.7m

21,U

10,6¡l

80

29,07

14,28

4.900

25,08

12,32

0.800

21,55

10,59

9m

28,96

14,23

4,900

24,59

12,28

8.000

21,47

10,55

r.000

28,86

14,1

I

5.000

24,89

12,25

0,000

21,38

10,50

14,12

6.100

24,60

12,18

e.100

21,30

10,46

14,08

6.200

24,71

12,14

0.200

21,22

10,43

24,81

12,09

9,3@

21,14

10,39

10,35

10,31

1.100

28,75

1.2@

28,65

1.300

28,*

14,02

5,300

1,400

28,44

13,97

6.400

24,52

12,05

9,¡lo0

21,06

1.600

28,33

19,92

6.500

24,49

12,00

9,500

20,98

1.t00

28,23

13,87

5,600

24,U

11,96

9tm

20,90

10,27

1,700

28,13

13,82

6.700

24,25

11,91

9.7!0

20,82

10,23

1,800

28,02

13,77

6.800

24,16

11,87

0,800

20,74

10,10

1.900

27,92

13,72

5,900

24,07

11,83

0.900

20,86

10,15

27,82

13,67

c.000

23,98

11,78

10.000

20,58

10,11

13,62

t.100

23,89

11,74

f 0,100

20,50

10,07

E.200

23,80

11,69

10.200

20,42

10,03

20,U

9,99

e,000

2.1@

2.2ú

27,72

27,62

13,57

e.300

27,52

13,52

c,300

23,71

11,65

10.300

2,400

27,41

13,47

t.400

23,62

11,60

9,95

27,51

13,42

0.500

23,53

11,58

10,400

't0.500

20,28

2.500

20,18

9,91

2.tm

27,21

13,37

t.c00

29,44

1't,52

10.t00

20,10

9,88

2.7W

27,11

13,32

0.700

23,35

11,47

10,700

20,02

9,&4

2.800

27,01

19,27

8.800

29,28

11,43

10.800

19,95

9,80

2.900

26,91

19,22

c.000

29,17

11,38

to,9@

19,87

g,7E

26,81

13,1 7

7.000

23,09

11,34

11.m0

19,79

9,72

26,72

13,13

7.100

23,00

11,30

rf .t@

'ts,71

9,68

13,08

7,200

22,51

11,28

11.2@

19,64

9,65

1'1,21

'tt.300

19,56

0,€1

9,57

3.0@

3.1@

3.200

3.300

28,62

28,52

13,03

7.300

22,82

3.400

26,42

12,98

7.400

22,74

11,17

11,400

19,48

3.5@

26,32

12,93

7.500

22,65

11,13

11.5@

19,40

9,53

3.800

2e,29

12,89

7.600

22,58

11,08

11,t00

19,33

9,50

3.700

26,13

12,U

7,700

22,48

11,04

11.700

19,25

9,46

3.800

26,03

12,79

7.800

22,99

11,00

11.800

19,18

9,42

3.900

25,*

12,74

7.900

22,31

10,96

11.0@

19,10

9,38

FUE{TE F^NENOTNREIN(I

42

4,4. PARAMETROS DE DISEÑO

En la Figura 5 tomada del Libro lngenierfa de Ventiladores, y con la densldad de

la partfcula o peso del material encontramos lavelocidad promedio de transporte

y la cantldad de aire por libra de material.

7.000 F.P,M.

88 lbs / piesg

35 Piess de aire / lb de material

7,000

110

E.ó00

r*

I

P 6.000 E

=

3

eo

5.500

I

oo

6,000

i

to

g

É

4.m0

g

4.Eoo

E

E

so

60

8,600

40

3,000

30

6 10 15 20 25 30 35 ¡O 46 50 65 60 65 70 16 80 85 g0

PESO DEL MATERIAL LBS / PIE

Flgura 5, Vclocldad de trancporte,

FUBl,lTts:

Po

E¡¡tqri¡¡

4,4.1, Cálculo de los CFM. Donde:

CFM

= flujo de material * Pieso de aire / lb material

CFM

=

39 lbs / min * 35 piess aire llb matErial

cFM = 1.365 CFM

4,4,2, Dlámetro de la tuberfa. Tenemos que:

Va =

CFM/A

(1)

I

95

43

donde:

Va

= Velocidad promedia del aire en el ducto.

CFM = Caudal de aire.

A

=

Area de la tubería.

despejando el área y reemplazando tenemos:

A

= 1.365 | 7.000= rx De | 4=0,195pies2

entonces:

D=

y'1

D =

0,498 pies

+*0,i 95 / ¡

normalizando D

A =

A =

)

= 5,98 pulgadas

=6' = 0,5pies

n*0,52

l4

0,1963 pies2

4,4,9, Velocldad correglda del alre (Va ). Es

la velocidad que se le debe dar al

aire para poder transportar eficientemente el material. La velocidad del aire

también se conoce como velocidad de transporte del materialy es particular para

los grupos de materiales con igual densidad, forma y tamaño de las particulas.

De la ecuación (1) tenemos que:

VA = CFM/A

reemplazando:

Va =

1.365/0,1963

Va =

6.954 F.P.M,

44

4.4.4, Vclocldad dc

flotaclón ( VF ), Es la velocidad de aire necesaria para

mantener en suspención una partfcula de material, en un ducto vertical. Para

partfculas cilf ndricas tenemos:

VF

=tl(29*pp*Vp/(Fd*pt*Ap))

(21

lo cual para partfculas esfericas se reduce a:

Vf=

Donde:

=

g =

Vp =

Velocidad de flotación en pies / sg

pp

Densidad de la partfcula en lbs / piesg

VF

=

pt =

Ap

=

Aceleración debida a la gravedad en pies / sg¿

Volumen de la partfcula piesg

Densidad temperatura de trabajo en lbs / piess

Area de la partfcula en pies2

= Diámetro de la partícula en pies

Fd = Coeficiente de arrastre adimensional = 0,5 para esferas y 1 para

Dp

cilindros.

siendo entonces:

g =

PP =

pt =

Vp =

Ap =

Fd=

32,2 Pies / sg2

88 lbs / Pies

0,0501 lbs / pieg

2,774 E( -6 ) pieo

2,11

E(-4)

pie2

1

reemplazando en la ecuación (2), tenemos:

vF = /(2.g2"?.88.21?

VF

=

38,5 pies / sg

=

2.310 F,P.M.

45

4.4.5. Vclocldad rclatlva (VR). Es la velocidad del material comparada con la del

aire, que en los ductos verticales es igual a la de flotación, no mantenida en los

ductos horizontales. Esta velocidad esta dada por la ecuación de Gasterstadt.

VR = VF (0,18 + 0,65E(.4)

rVA)

(3)

donde:

=

VA =

VF

Velocidad de flotación

Velocidad del aire

reemplazando en ecuación (3), tenemos:

=

VR =

VR

2.310(0,18+0,65E(

-4)*

6.954)

1.460 F.P.M.

4.4,6, Velocldad del materlal (VM). Es igual a la velocidad del aire menos la

velocidad relativa.

Para ductos verticales

:

VM

-

VA. VF