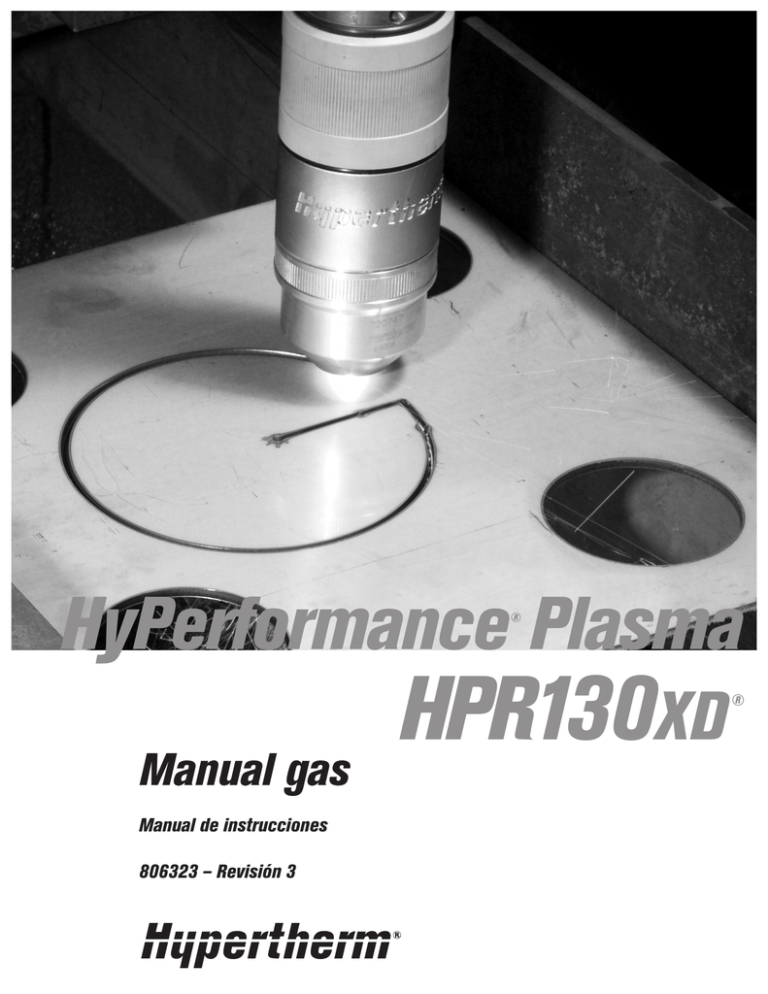

HPR130XD Manual Gas Manual de instrucciones

Anuncio