• Los instrumentos que se necesitan para las prácticas son

Anuncio

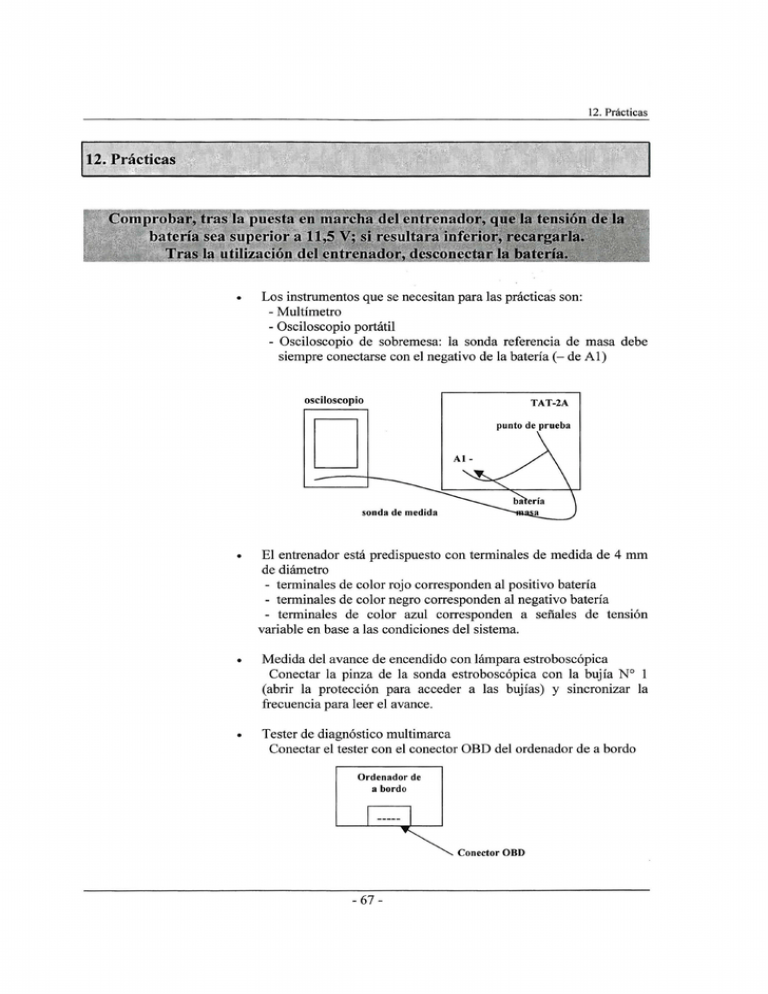

12. Prácticas • Los instrumentos que se necesitan para las prácticas son: - Multímetro - Osciloscopio portátil - Osciloscopio de sobremesa: la sonda referencia de masa debe siempre conectarse con el negativo de la batería (- de Al) osciloscopio D TAT-2A punto de prueba sonda de medida • El entrenador está predispuesto con terminales de medida de 4 mm de diámetro - terminales de color rojo corresponden al positivo batería - terminales de color negro corresponden al negativo batería - terminales de color azul corresponden a señales de tensión variable en base a las condiciones del sistema. • Medida del avance de encendido con lámpara estroboscópica Conectar la pinza de la sonda estroboscópica con la bujía N° (abrir la protección para acceder a las bujías) y sincronizar la frecuencia para leer el avance. • Tester de diagnóstico multimarca Conectar el tester con el conector OBD del ordenador de a bordo Ordenador de a bordo Conector OBD - 67- 12. Prácticas • INSTRUMENTO DE DIAGNÓSTICO MEMlEV (véase manual de operación correspondiente) Las modalidades de diagnóstico con el tester de diagnóstico AXONE son de tres tipos: - Con módulo OBD para diagnóstico mediante red CAN - Con módulo OBD para diagnóstico de las centralita de control del motor MIO (estándar OBD) - Con módulo KL para diagnóstico centralita de control del motor MIO por medio de las líneas K y L Insertar el módulo OBD para el diagnóstico mediante red CAN Selector en posición O Autodiagnóstico ~ intro Autodiagnóstico rápido ~ intro Con la flecha => seleccionar CAN Seleccionar en el banco de datos: FIATIPUNTO/1.2 I6V kat intro ~ Modalidades seleccionables: - ALINEACIÓN RED: configuración de la red - BODY COMPUTER: diagnóstico-activación luces - LÍNEA CAN: estado de las unidades conectadas en red - INSTRUMENTACIÓN: diagnóstico cuadro de instrumentos ESO y activación instrumentos Insertar el módulo OBD para el diagnóstico estandardizado OBD SCANTOOL Selector en posición 2 Autodiagnóstico Flecha => Icono EOBD Scantools ~ intro Intro/ .. .fintro - Este diagnóstico informa sobre los errores presentes a nivel de control del motor e indica las pruebas que han sido activadas en el programa de la centralita - Los códigos de error están estandarizados. - El diagnóstico estandarizado indica el valor de los principales parámetros (sensores, carga, ... ) Insertar el módulo KL para el diagnóstico de la centralita de control del motor MIO Selector en posición 2 Autodiagnóstico ~ intro Autodiagnóstico rápido ~ intro DATABASE Seleccionar en el banco de datos: FIATT/PUNTO/1.2 16V Katl INYECCIÓN/euro 3 Intro/ .. .fintro - 68- 12. Prácticas 12.1 Puesta en marcha del sistema • • • Comprobar la presencia del combustible (fluido para la prueba de los inyectores) en el depósito puesto debajo del tablero de trabajo. Conectar la red de alimentación monofásica. Situar el interruptor del cuadro de alimentación hacia arriba (debajo del tablero de trabajo). Girar la llave de puesta en marcha hacia la derecha para alimentar el sistema con tensión de batería. - El testigo "CODE" debe encenderse y luego apagarse en el cuadro de instrumentos - Comprobar la presencia de la tensión de batería; en particular, en los puntos de prueba: Llave H1 INT y 15/54 • Configuración inicial del sistema tras la puesta en marcha Potenciómetro acelerador K55 J, Posición Potenciómetro presión aire K43 Indicador horizontal hacia la izquierda PRESS t km/h K84 Indicador horizontal hacia la izquierda ~ Para variar la velocidad del motor de izq uierda a derecha Régimen del motor • • • • Girar levemente la llave H1 hacia la derecha, como en un vehículo real, de manera de poner en marcha el motor eléctrico del sistema. Si la puesta en marcha del motor no interviene dentro de 5 segundos tras el encendido, la bomba eléctrica de combustible se apaga y se alimenta cuando se realiza la puesta en marcha. Para el funcionamiento del antirrobo con la llave electrónica codificada, véase el esquema y la descripción código 7010. La tarjeta reservada indica el código mecánico y el código electrónico para estas llaves. Fig. 12.1 Tarjeta reservada - 69- 12. Prácticas 12.2 Sensores • Pedal del acelerador - Realizar la prueba con el motor sin arrancar - El potenciómetro (K55) consta de una doble pista: K55 Fig. 12.2 Esquema del potenciómetro del acelerador En base al esquema, medir la tensión en las dos pistas para las diversas posiciones indicadas en la tabla para la pista 1 y la pista 2. Pista 1: 3 = - , 4 = señal, 2 = + Pista 2: 5 = - , 6 = señal, 1 = + Pista 1 0% 25% 50% 75% 100 % Tensión (V) Terminales 3-4 Pista 2 0% 25% 50% 75% 100 % Tensión (V) Terminales 5-6 Apagar la llave. Desconectar la red de alimentación del entrenador. Realizar la medida óhmica de las pistas del potenciómetro. Pista 1 Resistencia Pista 2 (O) Resistencia (O) 0% 25% 50% 75% 100% 0% 25% 50% 75% 100% - La resistencia en serie con la señal variable del potenciómetro permite identificar las averías tipo pista resistiva abierta o en cortocircuito. - 70- 12. Prácticas - Sensor de temperatura y presión de aire (K43) - Realizar la prueba con el motor sin arrancar. K43 P// o" 1 234 NI-'~sl~~I~ 12.3 Esquema sensor de temperatura-presión - Con el auxilio de la tabla 6.12 o del tester de diagnóstico, completar las siguientes tablas : Sensor de temperatura del aire Temperatura (oC) Tensión (V) -20 -10 O 20 50 80 100 - Con el auxilio de la tabla 6.12 tester de diagnóstico , completar las siguientes tablas. - Girando el potenciómetro hacia la derecha, aumenta la depresión en el motor. Sensor de presión Presión (mbar) Tensión (mV) - 71 - 12. Prácticas - Sensor temperatura motor (K46) - Realizar la prueba con el motor parado. - Con el auxilio de las graduaciones del termómetro del cuadro de instrumentos o del tester de diagnóstico , completar las siguientes tablas: Temperatura Cc) o graduaciones -20 -10 O 20 50 90 Tensión (V) no - Sensor de régimen del motor La rueda fónica consta de 60-2 = 58 dientes y muesca de referencia del punto muerto superior. Con el osciloscopio, tomar la señal (frecuencia variable) --7 Sonda osciloscopio en el terminal 1 de K46 y referencias sonda en - de A I (batería) --7 Puede realizarse la misma medida en la centralita M 10 terminal 42 del conector A y referencia sonda en - de A 1 (batería) Señal para un régimen del motor de 2.000 rpm - 72 - 12. Prácticas - Sensor fase del motor (K47) Con el osciloscopio, tomar la señal (frecuencia variable) siguiente: Primera sonda osciloscopio entre 2 (señal) de K47 y - de Al referencia batería Segunda sonda osciloscopio entre 1 (seríal) de K46 y - de Al referencia batería La medida ha sido realizada a 1.800 RPM . La amplitud de la señal producida por el sensor de efecto Hall es de 5 V. El sensor de fase detecta la presencia de la referencia de cada ciclo de motor correspondiente a dos revoluciones de la rueda fónica del motor. - 73 - 12. Prácticas ---? ---? Sensor de oxígeno puesto antes del catalizador (K15) Multímetro entre 1-2 de K 15 Tester de diagnóstico con módulo OBO El diagnóstico estandarizado OBO indica el estado de los parámetros del sistema y, en particular, la tensión media de salida de las sondas Lambda puestas antes y después del catalizador. La tensión media varía entre O, 2 V y 0,9 V. En base a la razón estequiométrica, este sensor simulado informa a la centralita si: ---? ---? la mezcla es rica, la centralita disminuye el tiempo de inyección la mezcla es pobre, la centralita aumenta el tiempo de inyección - Sensor de oxígeno puesto después del catalizador (K16) Multímetro entre 1-2 de K16 ---? Tester de diagnóstico ---? La segunda sonda informa a la centralita sobre el buen funcionamiento del catalizador. - 74 - 12. Prácticas 12.3 Actuadores Bomba combustible (N40) ~ ~ Multímetro entre 3-4 de N40 Identificar los tiempos del arranque - Cuerpo a mariposa motorizado (N55) ~ ~ Osciloscopio entre 1-4 de N55 Sensores de posición con multímetro entre 5 y - batería (A 1) Y entre 6 y - batería (A) ~ El motor eléctrico de la válvula de mariposa está controlado por una señal de frecuencia fija y duty cycle variable ~ La medida que se representa en la página siguiente corresponde a diversas aperturas de la válvula de mariposa: 4 0/ 40 o / 90 o ~ El control de la mariposa motorizada (N75) se realiza por medio del potenciómetro del pedal del acelerador (K55) ~ El tester de diagnóstico indica el ángulo de apertura de la válvula de mariposa, tanto con módulo KL como con módulo OBD para diagnóstico estandarizado. - 75 - 12. Prácticas - 76 - 12. Prácticas - Inyectores (N70) ~ Osciloscopio de medida de los impulsos de control entre el terminal I de N70 -1 Y el terminal de referencia negativa - de A l. Señal de control del inyector N. 1 ~ Con tester de diagnóstico, tiempos de inyección en milisegundos (ms) - Primario bobina de encendido (A30) ~ Multímetro ~ Osciloscopio sonda 1 entre I de A30 y - batería sonda 2 entre 3 de A30 y - batería - 77- 12. Prácticas - Válvula de recirculación de los vapores (LIO) El LEO indica la apertura de la vá lvula en modo intermitente o permanente ~ Multímetro ~ Osciloscopio Medida entre el terminal 2 de L 10 Y- batería Al Control de la válvula de recirculación de los vapores del combustible con válvula parcialmente abierta La luz testigo verde se pone intermitente parcialmente. La tensión entre el terminal 2 y el - batería = 12 V si la válvula está cerrada. La tensión entre el terminal 2 y el - batería = O V (masa batería), si la válvula está totalmente abierta. El control de la vá lvu la de recirculación de los vapores de combustible depende de las condiciones de carga. - 78 - 12. Prácticas 12.4 Regulación del ángulo de encendido Medida del avance con la lámpara estroboscópica Medida del avance con el tester de diagnóstico configurado con el módulo KL Medida del avance - Régimen del motor 2.000 rpm - Carga del motor por seleccionar con potenciómetro del acelerador K55 y con potenciómetro en posición vertical con indicador hacia abajo - Presión del aire en el colector K43 en posición vertical con indicador hacia arriba - Temperatura del motor K45 al máximo (127 OC) Experimentar los puntos de prueba. RPM Presión colector Carga motor Apertura mariposa 2.000 Angulo de encendido "" _ 9,8 ° Prueba con lámpara estroboscópica Quitar los dos tomillos con llave de 7 para extraer la protección. - Conectar la pinza de la lámpara estroboscópica en la bujía N.I (controlar la orientación de la pinza) - Alimentar la lámpara en los terminales de la batería (Al) - Sincronizar la lámpara (sistema de chispa perdida == 2 tiempos) - Sobreponer las dos referencias (la fija y la móvil) - Leer el avance referencia móvil (o) referencia móvil fija - 79- 12. Prácticas 12.5 Regulación de los tiempos de inyección Los valores que se indican a continuación son aproximados. Seleccionar las siguientes condiciones: - Potenciómetro acelerador K55 en posición vertical hacia abajo J, - Temperatura motor K45 al máximo 127 oC - Presión colector K43 vertical hacia arriba i RPM 1.000 Presión colector Carga motor Temperatura motor 664 mbar 58 % 127 oC RPM 2.000 Presión colector Carga motor Temperatura motor 664 mbar 60% 127 oC RPM 3.000 Presión colector Carga motor Temperatura motor 664 mbar 62% 127 oC Tiempo de inyección :::::9ms Tiempo de inyección :::::9ms Tiempo de inyección :::::9ms - En esta prueba con carga casi constante, el tiempo de inyección varía poco - Cuando el régimen del motor aumenta, la frecuencia de los ciclos de inyección se incrementa. - La cantidad inyectada total obviamente aumenta. - Para aumentar de forma importante el tiempo de inyección, se deberá aumentar la carga. - Para aumentar la carga, se deberá aumentar la presión en el colector por medio del potenciómetro; por ejemplo, situando K43 en posición horizontal f-, de esta forma la presión aumenta en el colector. - Los tiempos de inyección pueden exceder los::::: 15 milisegundos. - 80- 12. Prácticas Medida del consumo medio de combustible .....-- Selección función trip computer l/Km CUADRO DE INSTRUMENTOS B RESET pulsar los dos botones al mismo tiempo -- El trip computer del cuadro de instrumentos permite realizar el cálculo del consumo promedio del combustible. . Seleccionar la función con el botón superior, de la derecha. Para poner a cero, pulsar simultáneamente los dos botones de la derecha. Configuración: - Temperatura motor K45 al máximo 127 oC - Presión del aire en el colector K3 en posición vertical i - Potenciómetros sondas Lambda 1 y 2 (en posición con indicador vertical) - Seleccionar la velocidad del vehículo en 100 km/h - Seleccionar el régimen del motor en 2.000 RPM - Potenciómetro del acelerador con indicador dirigido verticalmente hacia abajo En estas condiciones: - Carga = 60 % - Presión aire colector = 650 mbar - Tiempo de inyección = "" 9 ms CONSUMO MEDIO CALCULADO POR EL TRIP COMPUTER = "" 16 litros/km - 81 - 12. Prácticas 12.6 Regulación del régimen de ralentí y máximo El régimen del motor ralentí y en la fase de puesta en marcha con motor frío, se controla por medio del ángulo de apertura de la válvula de mariposa motorizada (N55). ~ Configurar el potenciómetro K45 en posición vertical ~ t, equivalente a ::::: - 5 oC. Situar el potenciómetro del acelerador K55 correspondiente al mínimo del acelerador totalmente hacia la derecha. - Poner en marcha el motor a 900 rpm. - Situando con K45 la temperatura del motor en el máximo (::::: -127 OC), comprobar el desplazamiento de la válvula de mariposa motorizada N55 para cerrar el flujo de aire en la entrada del colector del motor. - Comprobar el corte del combustible para un régimen superior a 6.800 rpm. - 82 - 12. Prácticas 12.7 Control de las emisiones Comprobación de la regulación de los tiempos de inyección en función de la señal proporcionada por la sonda Lambda puesta antes del catalizador (KI5). Simulación del tipo de mezcla con K15. Con indicador vertical i = mezcla ideal (máxima eficacia del catalizador) K 15 hacia la derecha => inyección mezcla rica y reducción del tiempo de K 15 hacia la izquierda => inyección mezcla pobre y aumento del tiempo de La práctica se lleva a cabo de la siguiente manera: ~ Midiendo con el osciloscopio el tiempo de inyección en los terminales N70 (1-2-3-4). ~ Con el tester de diagnóstico configurado con módulo KL. ~ Midiendo el consumo medio con el trip computer (litros/km) • Condiciones de inserción de la electroválvula de antievaporación para el reciclo de los vapores de combustible. - La electroválvula de antievaporación está controlada por la centralita electrónica - Durante la fase de puesta en marcha, la electroválvula permanece cerrada, impidiendo que los vapores de gasolina enriquezcan excesivamente la mezcla. ~ Potenciómetro temperatura motor K45 con indicador vertical (::::: 5°C). ~ Poner en marcha el motor. La válvula LI0 permanece cerrada. - Con el motor a la temperatura de régimen, la centralita envía a la electroválvula una señal de onda cuadrada que modula la apertura para controlar la cantidad de vapores enviados a la admisión sin modificar bruscamente el título de la mezcla. ~ Potenciómetro de la temperatura del motor K45 girado totalmente hacia la derecha (::::: 127°C). ~ La centralita MIO controla la válvula L 1O de manera de recuperar el combustible presente en el canister (contenedor de los vapores). ~ El tester de diagnóstico con módulo KL indica en la opción "apertura canister", el porcentaje de apertura de la válvula. - 83 - 12. Prácticas -7 12.8 Control del ventilador de refrigeración e inserción del acondicionador de aire Seleccionar el interruptor del acondicionador de aire AlC en posición OFF (testigo apagado) -7 Comprobar que la centralita, en función de la temperatura del líquido de refrigeración, controle la inserción del electroventilador: -7 -7 Seleccionar la temperatura del motor con el potenciómetro K45. Para reducir la temperatura del motor, proceder lentamente con K45; en caso contrario, la centralita registra una anomalía (la temperatura varía con mucha inercia). -7 Poner en marcha el motor. Temperatura de inserción de la primera velocidad 97 oC => testigo de color verde. - Temperatura de inserción de la segunda velocidad 101°C => testigo de color amarillo. -7 Seleccionar el interruptor del acondicionador de aire AlC en posición ON (testigo encendido). Si la temperatura del motor es demasiado elevada (> 98°C), la centralita deshabilita el aire acondicionado para evitar el recalentamiento del motor. • Un ulterior control de la velocidad del ventilador procede del presostato del circuito del líquido refrigerante (R134a) del acondicionador de aire que inserta el electroventilador en la primera velocidad o en la segunda, en función de la presión del gas refrigerante (R134a) con instalación de acondicionamiento de aire insertada. • Si la presión del líquido refrigerante aumenta, el ventilador enfría el condensador, de manera de evacuar el calor extraído del habitáculo hacia el exterior del vehículo. Interruptor R134 - posición central = Presión baja => ventilador apagado - posición inferior = Presión PI => ventilador en baja velocidad (verde) posición superior = Presión P2 => ventilador en alta velocidad (amarillo) P2 > PI -7 • La centralita, en ausencia de la señal (avería) de temperatura del líquido de refrigeración, activa la función recovery insertando la segunda velocidad del electroventilador hasta que el error desaparezca. - 84- 12. Prácticas 12.9 Análisis de la línea física de la red CAN - Conectándose con el osciloscopio en los terminales de color verde, se visualizan los niveles eléctricos de la línea física constituida por CAN H (CAN alto) y CAN L (CAN bajo). Por ejemplo, en el cuadro de instrumentos (ESO) Terminal 3 = CAN H Terminal 4 = CAN L Realizar la siguiente medida: Canal 1 Sonda en terminal 3 y masa en negativo batería (- de Al) Canal 2 Sonda en terminal 4 y masa en negativo batería (- de Al) CAN H trazo de color amarillo varía de 6,2 V (nivel alto) a 0,6 V (nivel bajo) CAN L trazo de color azul varía de alto) - 85 - ° V (nivel bajo) a 3,9 V (nivel