CARRASCO_GONZAL AD_PRODUCTOS_PLASTICOS

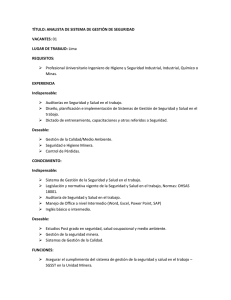

Anuncio