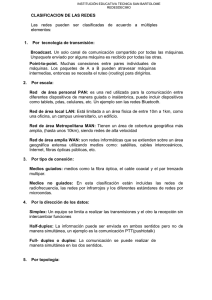

Ensamblaje y configuración de la red de datos y comunicación para

Anuncio