MATERIALES DE CONSTRUCCION

Anuncio

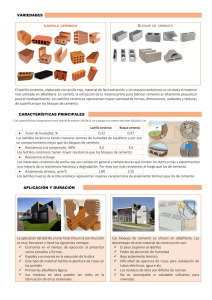

MATERIALES DE CONSTRUCCION CAPITULO VI Materiales Cerámicos Materiales Cerámicos: Entendemos como materiales cerámicos las piezas formadas por mezclas de arcillas y otros componentes sometidos a un proceso de cocción y una determinada temperatura. Según el proceso de cocción y el tipo de componentes los materiales cerámicos se clasifican en: productos de alfarería, azulejos, gres, porcelana, refractarios y abrasivos. Cada uno de estos con características especiales y son objeto de aplicaciones diversas en la construcción, pudiéndose emplear como elementos resistentes de separación, decoración y múltiples usos más. Materia prima: La materia prima principal es la arcilla y en la industria de la cerámica son tres: la caolinita, la montmorillonita y la illita, todos ellos de estructura hojosa, no se encuentran puros sino mezclados, aunque predomine un material mezclado. Una de las características principales de la arcilla es la plasticidad condición indispensable para el moldeo. Productos correctores y fundentes: Algunas veces tiene importancia el color final de los materiales cerámicos, la coloración puede conseguirse por adición de ciertos minerales ricos en hierro o variando las faces de cocción. Las modificaciones de la plasticidad depende si la arcilla es grasa (gran plasticidad) o marga (baja plasticidad), cuando la arcilla es de gran plasticidad tiene mucha adherencia pero dificulta el manejo y el moldeo por lo que hay que agregarle productos desengrasantes el mas usado es el polvo de ladrillo molido, que no debe ser muy fino, a las arcillas margas se le deben añadir otras más grasas para conseguir la plasticidad idónea. También se emplean fundentes que son materiales que favorecen la cocción y vitrificación de los productos cerámicos. Productos de Alfarería: Los productos de alfarería se obtienen mediante las siguientes operaciones: 1. Preparación: se seleccionan la arcilla adecuada al tipo de pieza a fabricar. 2. Moldeo: (dar la forma de la pieza) esta se realiza mediante moldes especiales llamados galleteras o más bien mediante prensas en la antigüedad esta operación se realizaba a mano mediante gradillas. 3. Desecación: es para que pierda el agua del amasado, este puede ser efectuado de manera natural, colocando las piezas encima de un cobertizo ventilado y de manera artificial aportando calor. 4. Cocción: mediante hornos, con un sistema lento, en el cual el calor aumente progresivamente. 5. Enfriamiento: este proceso también debe ser lento. 6. Almacenaje y embalaje. Foto de Máquina para hacer ladrillos y gradillas. Las principales piezas de alfarería son: el ladrillo, las tejas, las bovedillas, bloques de barro, etc. Ladrillos: Un ladrillo es una pieza cerámica, generalmente ortoédrica, obtenida por moldeo, secado y cocción a altas temperaturas de una pasta arcillosa, cuyas dimensiones suelen rondar 24 x 11,5 x 6 cm. Se emplea en albañilería para la ejecución de fábricas de ladrillo, ya sean muros, tabiques, tabicones, etc. Se estima que los primeros ladrillos fueron creados alrededor del 6.000 a.C. La arcilla con la que se elabora los ladrillos es un material sedimentario de partículas muy pequeñas de silicatos hidratados de alúmina, además de otros minerales como el caolín, la montmorillonita y la illita. Se considera el adobe como el precursor del ladrillo, puesto que se basa en el concepto de utilización de barro arcilloso para la ejecución de muros, aunque el adobe no experimenta los cambios físico-químicos de la cocción. El ladrillo es la versión irreversible del adobe, producto de la cocción a altas temperaturas. Partes de un ladrillo: Su forma es la de un prisma rectangular, en el que sus diferentes dimensiones reciben el nombre de soga, tizón y grueso, siendo la soga su dimensión mayor. Así mismo, las diferentes caras del ladrillo reciben el nombre de tabla, canto y testa (la tabla es la mayor). Por lo general, la soga es del doble de longitud que el tizón o, más exactamente, dos tizones más una junta, lo que permite combinarlos libremente. El grueso, por el contrario, puede no estar modulado. Tipos de Ladrillos: Según su forma, los ladrillos se clasifican en: • Ladrillo perforado, que son todos aquellos que tienen perforaciones en la tabla que ocupen más del 10% de la superficie de la misma. Muy popular para la ejecución de fachadas de ladrillo visto. • Ladrillo macizo, aquellos con menos de un 10% de perforaciones en la tabla. Algunos modelos presentan rebajes en dichas tablas y en las testas para ejecución de muros sin llagas. • Ladrillo tejar o manual, simulan los antiguos ladrillos de fabricación artesanal, con apariencia tosca y caras rugosas. Tienen buenas propiedades ornamentales. • Ladrillo hueco, son aquellos que poseen perforaciones en el canto o en la testa, que reducen el volumen de cerámica empleado en ellos. Son los que se usan para tabiquería que no vaya a sufrir cargas especiales. Pueden ser de varios tipos: – Rasilla: su grueso y su soga son mucho mayores que su tizón. Sus dimensiones habituales son 24x11.5x2.5 – Ladrillo hueco simple: posee una hilera de perforaciones en la testa. – Ladrillo hueco doble: posee dos hileras de perforaciones en la testa. • Ladrillos especiales: con formas y dimensiones especiales destinados para un uso especial, entre los que se encuentran el machihembrado, aplanillado. Ladrillos huecos: Usos: Los ladrillos son utilizados en construcción en cerramientos, fachadas y particiones. Se utiliza principalmente para construir muros o tabiques. Aunque se pueden colocar a hueso, lo habitual es que se reciban con mortero. La disposición de los ladrillos en el muro se conoce como aparejo, existiendo gran variedad de ellos. Aparejo es la ley de traba o disposición de los ladrillos en un muro, estipulando desde las dimensiones del muro hasta los encuentros y los enjarjes, de manera que el muro suba de forma homogénea en toda la altura del edificio. Algunos tipos de aparejo son los siguientes: • • • • • Aparejo a sogas: los costados del muro se forman por las sogas del ladrillo, tiene un espesor de medio pie (el tizón) y es muy utilizado para fachadas de ladrillo cara vista. Aparejo a tizones o a la española: en este caso los tizones forman los costados del muro y su espesor es de 1 pie (la soga). Muy utilizado en muros que soportan cargas estructurales (portantes). Aparejo inglés: en este caso se alternan hiladas en sogas y en tizones, dando un espesor de 1 pie (la soga). Se emplea mucho para muros portantes en fachadas de ladrillo cara vista. Su traba es mejor que el muro a tizones pero su puesta en obra es más complicada y requiere mano de obra más experimentada. Aparejo en panderete: es el empleado para la ejecución de tabiques, su espesor es el del grueso de la pieza y no está preparado para absorber cargas excepto su propio peso. Aparejo palomero: es como el aparejo en panderete pero dejando huecos entre las piezas horizontales. Se emplea en aquellos tabiques provisionales que deben dejar ventilar la estancia y en un determinado tipo de estructura de cubierta. Aparejo inglés: Aparejo en panderete: Aparejo palomero: Aparejo a sogas: Aparejo a tizones: Elaboración del ladrillo: Hoy día, en cualquier fábrica de ladrillos, se llevan a cabo una serie de procesos estándar que comprenden desde la elección del material arcilloso, al proceso de empacado final. La materia prima utilizada para la producción de ladrillos es, fundamentalmente, la arcilla. Este material está compuesto, en esencia, de sílice, alúmina, agua y cantidades variables de óxidos de hierro y otros materiales alcalinos, como los óxidos de calcio y los óxidos de magnesio. Las partículas de materiales son capaces de absorber higroscópicamente hasta el 70% en peso, de agua. Debido a la característica de absorber la humedad, la arcilla, cuando está hidratada, adquiere la plasticidad suficiente para ser moldeada, muy distinta de cuando está seca, que presenta un aspecto terroso. Durante la fase de endurecimiento, por secado, o por cocción, el material arcilloso adquiere características de notable solidez con una disminución de masa, por pérdida de agua, de entre un 5 a 15%, en proporción a su plasticidad inicial. Una vez seleccionado el tipo de arcilla el proceso puede resumirse en: • • • • • • • • Maduración Tratamiento mecánico previo Depósito de materia prima procesada Humidificación Moldeado Secado Cocción Almacenaje Maduración Antes de incorporar la arcilla al ciclo de producción, hay que someterla a ciertos tratamientos de trituración, homogenización y reposo en acopio, con la finalidad de obtener una adecuada consistencia y uniformidad de las características físicas y químicas deseadas. El reposo a la intemperie tiene, en primer lugar, la finalidad de facilitar el desmenuzamiento de los terrores y la disolución de los nódulos para impedir las aglomeraciones de las partículas arcillosas. La exposición a la acción atmosférica (aire, lluvia, sol, hielo, etc.) favorece, además, la descomposición de la materia orgánica que pueda estar presente y permite la purificación química y biológica del material. De esta manera se obtiene un material completamente inerte y poco dado a posteriores transformaciones mecánicas o químicas. Tratamiento mecánico previo Después de la maduración que se produce en la zona de acopio, sigue la fase de preelaboración que consiste en una serie de operaciones que tienen la finalidad de purificar y refinar la materia prima. Los instrumentos utilizados en la pre-elaboración, para un tratamiento puramente mecánico suelen ser: • • • • Rompe-terrones: como su propio nombre indica, sirve para reducir las dimensiones de los terrones hasta u diámetro de, entre 15 y 30 mm. Eliminador de piedras: está constituido, generalmente, por dos cilindros que giran a diferentes velocidades, capaces de separar la arcilla de las piedras o chinos. Desintegrador: se encarga de triturar los terrones de mayor tamaño, más duros y compactos, por la acción de una serie de cilindros dentados. Laminador refinador: está formado por dos cilindros rotatorios lisos montados en ejes paralelos, con separación, entre sí, de 1 a 2 mm, espacio por el cual se hace pasar la arcilla sometiéndola a un aplastamiento y un planchado que hacen aún más pequeñas las partículas. En esta última fase se consigue la eventual trituración de los últimos nódulos que pudieran estar, todavía, en el interior del material. Humidificación Antes de llegar a la operación de moldeo, se saca la arcilla de los silos y se lleva a un laminador refinador y, posteriormente a un mezclador humedecedor, donde se agrega agua para obtener la humedad precisa. Moldeado El moldeado consiste en hacer pasar la mezcla de arcilla a través de una boquilla al final de la extrusora. La boquilla es una plancha perforada que tiene la forma del objeto que se quiere producir. El moldeado, normalmente, se hace en caliente (utilizando vapor saturado a 130°C, aproximadamente, y a presión reducida. Procediendo de esta manera, se obtiene una humedad más uniforme y una masa más compacta, puesto que el vapor tiene un mayor poder de penetración que el agua. Secado El secado es una de las fases más delicadas del proceso de producción. De esta etapa depende, en gran parte, el buen resultado y calidad del material, más que nada en lo que respecta a la ausencia de fisuras. El secado tiene la finalidad de eliminar el agua agregada en la fase de moldeado para, de esta manera, poder pasar a la fase de cocción. Esta fase se realiza en secaderos que pueden ser de diferentes tipos. A veces se hace circular aire, de un extremo a otro, por el interior del secadero, y otras veces es el material el que circula por el interior del secadero sin inducir corrientes de aire. Lo más normal es que la eliminación del agua, del material crudo, se lleve a cabo insuflando, superficialmente, al material, aire caliente con una cantidad de humedad variable. Eso permite evitar golpes termohigrométricos que puedan producir una disminución de la masa de agua a ritmos diferentes en distintas zonas del material y, por lo tanto, a producir fisuras localizadas. Cocción Se realiza en hornos de túnel, que en algunos casos pueden llegar a medir hasta 120 m de longitud, y donde la temperatura de la zona de cocción oscila entre 900 °C y 1000 °C. En el interior del horno, la temperatura varía de forma continua y uniforme. El material secado se coloca en carros especiales, en paquetes estándar y alimentado continuamente por una de las extremidades del túnel (de dónde sale por el extremo opuesto una vez que está cocido). Almacenaje Antes del embalaje, se procede a la formación de paquetes sobre pallets, que permitirán después moverlos fácilmente con carretillas de horquilla. El embalaje consiste en envolver los paquetes con cintas de plástico o de metal, de modo que puedan ser depositados en lugares de almacenamiento para, posteriormente, ser trasladados en camión. Tejas: La teja es una pieza elaborada con barro cocido, de forma curvada, que se coloca en la parte exterior de la cubierta, conformado el tejado, para recibir y canalizar el agua de lluvia, la nieve, o el granizo. El empleo de tejas para cubiertas está atribuido a los griegos, quienes utilizaban placas de cerámica delgada y ligeramente curvada. La teja cerámica: La teja cerámica es uno de los materiales de construcción más empleado en muchas regiones como revestimiento de tejados. Una característica ventajosa de las tejas elaboradas con arcilla es su larga durabilidad, bajo coste y escaso mantenimiento. Su forma varió en diferentes épocas, culturas y regiones, aunque su uso fue similar, evolucionando a lo largo de los siglos. Clasificación de las tejas: Las Tejas cerámicas se pueden clasificar, por la forma, en: • • • Teja curva, o árabe, de forma acanalada. Teja plana, de forma más compleja, dispone de acanaladuras y resaltes para su encaje y solape. Teja mixta o flamenca con apariencia similar a la curva, y una parte plana con solape en el borde. También existen piezas especiales, de variadas formas, destinadas a solucionar las zonas más complejas del tejado, como las "limas" (aristas), encuentros con otros elementos, y puntos singulares. Teja árabe Teja flamenca Teja plana Colocación de una teja: Azulejos: El término azulejo del árabe az-zulaiy (piedra pulida) refiere a una pieza de cerámica de poco espesor, generalmente cuadrada, en la cual una de las caras es vidriada, resultado de la cocción de una substancia a base de esmalte que se torna impermeable y brillante. Esta cara puede ser monocromática o policromática, lisa o en relieve. El azulejo es generalmente usado en gran cantidad como elemento asociado a la arquitectura en revestimiento de superficies interiores o exteriores o como elemento decorativo aislado. Los temas oscilan entre los relatos de episodios históricos, escenas mitológicas, iconografía religiosa y una extensa gama de elementos decorativos (geométricos, vegetalistas etc.) aplicados en paredes, pavimentos y techos de palacios, jardines, edificios religiosos (iglesias, conventos), de habitaciones y públicos. Con diferentes características entre si, este material se convirtió en un elemento de construcción divulgado en diferentes países. El azulejo trascendió para algo más que un simple elemento decorativo de poco valor intrínseco. Este material convencional es usado por su bajo costo, por su gran posibilidad de realzar estéticamente un edificio de modo práctico. Pero en el se refracta, además de la luz, el repertorio de la imaginación del artista. Actualmente, se busca más al azulejo por su característica impermeabilizante que por su valor decorativo, siendo muy usado en cocinas, baños y demás áreas hidráulicas. Técnicas de Fabricación de Azulejos: El proceso de fabricación del azulejo comprende las siguientes operaciones: Extracción y trituración de las arcillas, molturación de las arcillas oportunamente dosificadas con el grado de finura requerido, prensado y floración, secado y cocción y por ultimo cocción del esmalte protector. Las técnicas más importantes para su fabricación son: Alicatado: técnica para revestimientos en la que se agrupan pedazos de cerámica vidriada cortados en diferentes tamaños y formas geométricas con la ayuda de un alicate. Cada pedazo es monocromático forma parte de un conjunto de varios colores que puede ser más o menos complejo, semejante al trabajo con mosaicos. Esta técnica estuvo de moda en los siglos XVI y XVII. Cuerda-seca: Esta técnica fue desarrollada a finales del s. XV y a inicios del XVI, en la que la separación de los colores (motivos decorativos) se realiza abriendo surcos en la pieza que, rellenados con una mezcla de aceite de linaza, manganeso materia gorda, evita que haya mezcla de colores (hidro-soluble) durante la aplicación del cocido. Arista (o Cuenca): técnica del período de la cuerda-seca en que la separación de los colores es hecha levantando aristas (pequeños muros) en la pieza, que surgen al presionar el negativo del estándar (molde de madera o metal) en la arcilla todavía suave. Este proceso más simplificado reduce el precio del producto acabado y permite una mejor variedad de estándares, aunque el acabado no sea siempre perfecto. Con los mayores centros de producción en Sevilla y Toledo esta técnica fue también empleada en Portugal, en donde se desarrollan variedades en alto-relieve (azulejo relevado) de estándares con parras. Existen también los raros ejemplos de azulejo de “lustre”, en la que para su reflejo metálico final se coloca una liga de plata y bronce sobre el vidriado, que después es cocido una tercera vez a baja temperatura. Majólica: Técnica originaria de Italia e introducida en la Península Ibérica a mediados del siglo XVI. Ahora es simple aclarar el origen del término; tal vez una locución italiana para designar a Mallorca, puerto de donde eran exportados los azulejos, o una metamorfosis del término Opera di Mallica usado desde el siglo XV para designar la mercancía italiana exportada del puerto de Málaga. El término loza de barro, utilizado a partir del siglo XVII, originado en el centro italiano Faenza donde era producida esta cerámica. La majólica viene a revolucionar la producción del azulejo pues permite la pintura directa sobre la pieza ya vidriada. Después del primer cocido es puesta sobre la placa un líquido espeso (blanco opaco) a base de esmalte estañífero (estaño, óxido de chumbo, arena rica en cuarzo, sal y soda) que vitrifica el segundo cocido. El óxido de estaño ofrece en la superficie (vidriada) una coloración blanca translúcida, en la cual es posible aplicar directamente el pigmento soluble de óxidos metálicos en cinco escalas de color: azul cobalto, verde bronce, castaño manganeso, amarillo antimonio y rojo hierro (que por ser de difícil aplicación surge poco en los ejemplos iníciales). Los pigmentos son inmediatamente absorbidos, lo que elimina cualquier posibilidad de corrección de la pintura (decoración designada a fuego alto). El azulejo es entonces colocado nuevamente en el horno con una temperatura mínima de 850ºC revelando, solo después de la cocida, los respectivos colores utilizados. Azulejo semi-industrial: Técnicas semi-industriales utilizadas a partir del siglo XIX como técnica de decoración en forma de estam Propiedades que deben reunir los azulejos: Deben tener las caras laterales y posterior exenta de esmalte para favorecer el agarre, deben tener las caras perfectamente planas y aristas vivas y rectas, contar con uniformidad en las medidas y no hallarse defectos en la cara del esmalte. Los azulejos son usados como material no estructural, sino un material destinado a revestir superficie para su protección o embellecimiento, son principalmente usados en baños y cocinas, paramentos de laboratorios y hospitales, salas de aseo, arrimaderos de edificios públicos, pero nunca en el suelo pues resultan resbaladizos. Gres: Galicismo (en francés: grès). Designa un tipo de producto cerámico compacto, de buena resistencia mecánica, opaco, apariencia superficial húmeda, generalmente coloreado y quemado a más de 1200ºC de temperatura que se obtiene a partir de una pasta cerámica rica en fundentes. Químicamente es un compuesto de alúmina, sílice y álcalis. Óxidos aportados por distintos tipos de arcillas, cuarzo y feldespato. Se trata de un producto vitrificado en toda su masa y muy compacto, que presenta como característica esencial una porosidad extremadamente baja, que le confiere excelentes propiedades mecánicas y químicas, resistentes a la helada, lo que lo hace útil para su uso como pavimento o revestimiento exterior en zonas frías. También presenta una gran resistencia a los agentes químicos y productos de limpieza y además mantiene una muy buena resistencia a la abrasión y con un elevado módulo de rotura, lo que facilita su uso en ambientes de intenso tráfico peatonal o en entornos industriales. A ello hay que añadir la facilidad de su limpieza, lo que le convierte en un material idóneo para la pavimentación de espacios donde la higiene es primordial. La búsqueda de nuevos efectos ha dado lugar a toda una serie de tratamientos del producto final, como el pulido, permitiendo el desarrollo de dos variedades de gres porcelánico natural y el pulido. El porcelánico natural o sin pulir (no recibe ningún tratamiento tras su cocción) presenta un aspecto natural llegando a imitar a las piedras que encontramos en la propia naturaleza, como las pizarras, los mármoles, los adoquines.... Si el porcelánico es pulido, una vez finalizada la fase de cocción del producto, se pule la pieza adquiriendo un aspecto extremadamente brillante, imitando los efectos superficiales de cualquier mármol pulido. Otro tratamiento del producto final es el rectificado del gres porcelánico, que hoy día también se está aplicando a otro tipo de materiales cerámicos. El rectificado permite la modificación de las dimensiones de las piezas, y así se eliminan los problemas de estabilidad dimensional además que le confiere una geometría muy regular. El biselado de los cantos de las piezas o la eliminación de las juntas laterales de las mismas es otro tratamiento importante actual. Posibilita su colocación sin juntas de separación, logrando un efecto estético final de gran calidad. Otra variedad de gres porcelánico que ha cristalizado en los últimos tres años en el mercado internacional es el pavimento de base porcelánica (sobre todo para aprovechar las propiedades de resistencia a la helada y baja absorción de agua) conocido por el gres porcelánico esmaltado. El producto se ha consolidado como una alternativa a los productos cerámicos esmaltados y es una posibilidad más para los fabricantes hasta la fecha de gres porcelánico “tradicional”. Denominación Es la denominación generalizada de las baldosas cerámicas de muy baja absorción de agua, prensadas en seco, no esmaltadas y, por tanto, sometidas a una única cocción. Aspecto El cuerpo de la baldosa es del color resultante de la adición a su masa de colorantes, con distribución uniforme o granular. Es de grano fino y homogéneo, no siendo apreciables a simple vista los elementos no homogéneos (granos, inclusiones, poros).La cara vista, de la misma materia que el cuerpo, puede ser de color liso, moteada, marmoleada o decorada. Las superficies y aristas son regulares y bien acabadas. La forma actualmente predominante es cuadrada, con proporción menor de la rectangular. Las piezas especiales más usuales son los peldaños y los rodapiés. Uso Las baldosas de gres porcelánico pueden utilizarse tal como resultan tras la cocción o someterse la cara vista a un proceso de pulido, que le da brillo y lisura. La cara vista puede tener relieves con fines decorativos (similares a los de piedras naturales) o antideslizantes (puntas de diamante, estrías, ángulos,...). Clasificación normativa: El gres porcelánico está comprendido dentro de grupo BIa (Baldosas cerámicas prensadas en seco con absorción de agua E < 0,5%) de la norma ISO 13006 y UNE 67-087. Últimas tendencias del gres porcelánico. Desarrollo de los grandes formatos llegando a alcanzar los 90x120 cm. Estas dimensiones del gres porcelánico están abriendo nuevas posibilidades en la sustitución de las piedras naturales las fachadas, encimeras de cocinas y baños. La investigación avanza en sus efectos decorativos potenciándose productos de carácter rústico y los mosaicos. Recibe múltiples tratamientos superficiales para conseguir innovadores efectos, como el rectificado, el pulido, el satinado, etc. Las piezas complementarias cada vez están más trabajadas en los que destaca el desarrollo de los relieves. Además se crean sistemas de cenefas de piezas pre-cortadas y compuestas en una malla, permitiendo la creación de rosetones ricos y complejos. Porcelana: La porcelana es un producto cerámico tradicionalmente blanco, compacto, duro (no lo raya el acero) y translúcido. Desarrollado por los chinos en el siglo VII u VIII e históricamente muy apreciado en occidente, pasando un largo tiempo antes de que su modo de elaboración fuera reinventado en Europa. La porcelana se obtiene a partir de una pasta muy elaborada compuesta por caolín, feldespato y cuarzo. El proceso de cocción se realiza en dos etapas: 1. la obtención del bizcocho (850-900ºC) y 2. el vidriado (a temperaturas que varían según el producto entre 1175 y 1450ºC). La porcelana se suele decorar en una tercera cocción (tercer fuego) con pigmentos que se obtienen a partir de óxidos metálicos calcinados. La tipología de la porcelana es muy amplia: porcelana de alto fuego, porcelana de huesos (bone china), porcelana técnica, porcelana eléctrica, porcelana de Paros etc. Historia de la porcelana: El nombre de porcelana se debe a una confusión. La palabra porcelana es sinónimo de cau-co cuya concha es blanca y muy estimada y que en algunos lugares de Oriente se utilizaba como moneda. Cuando Marco Polo regresó de su viaje y escribió sus memorias, comentó sobre la belleza de la cerámica china y al mismo tiempo contó que sacaban muchas de estas conchas o porcelanas del mar. Como hasta el momento la fórmula seguía siendo un misterio, pensaron que tal vez esa cerámica estaba hecha con la concha nacarada del molusco llamado porcelana. Y con ese nombre se quedó. Su origen está en China, en la época de la dinastía Shui (581-617) y tuvo gran impulso en los años siguientes, del 618 al 906, en la época T’Ang. La tradición cuenta que fue Marco Polo quien habló por primera vez sobre este tipo de cerámica, pero hasta mediados del siglo XIV no se dieron las primeras importaciones comerciales en Europa. Desde su descubrimiento hubo muchos intentos por averiguar la fórmula de su fabricación. En los años siguientes se intentó imitarla con una falsa porcelana utilizando el vidrio lácteo. En tiempos de los Médicis, en el Renacimiento se consiguió una pasta artificial llamada frita, un compuesto elaborado con caolín y silicatos de cuarzo vidrioso, con un acabado que consistía en una cobertura de esmalte con mezcla de estaño, como en la cerámica mayólica. Es lo que se conoce como cerámica blanda o tierna que es blanca, compacta, ligera y traslúcida. En Inglaterra se llegó a alcanzar una gran calidad en este tipo de porcelana, esencialmente fina y ligera. La composición de esta cerámica es: • • • • • Caolín Frita vidriosa Polvo de alabastro y de mármol Óxidos: de potasio, de aluminio y de magnesio Esmalte de estaño (sólo en época de los Medici) Calidad, tipos y usos: La calidad de la porcelana se comprobará por el sonido metálico, largo. Según el cual distinguen dos tipos: 1. Loza sanitaria: solo exige impermeabilidad y posibilidad de utilización 2. Gres sanitario: debe resistir chorros de agua distantes si el menor cuarteo y a temperatura variante (18°C a 90°C) 3. Porcelana vitrificada: se exige marca de fábrica, cumplir las condiciones anteriores y tener la máxima perfección en el acabado, es la empleada para fabricar los aparatos sanitarios. Materiales Refractarios: Algunos materiales cerámicos pueden soportar temperaturas extremadamente altas sin perder su solidez. Son los denominados materiales refractarios. Generalmente tienen baja conductividad térmica por lo que son empleados como aislantes. Por ejemplo, partes de los cohetes espaciales son construidos de azulejos cerámicos que protegen la nave de las altas temperaturas causadas durante la entrada a la atmósfera. Por lo general los materiales cerámicos presentan un buen comportamiento a alta temperatura mientras que pueden sufrir roturas por choque térmico a temperaturas inferiores. Termofluencia: La conservación de las propiedades mecánicas a altas temperaturas toma gran importancia en determinados sectores como la industria aeroespacial. Los materiales cerámicos poseen por lo general una buena resistencia a la termofluencia. Esto es debido principalmente a dos factores en el caso de cerámicos cristalinos: altos valores de temperatura de fusión y elevada energía de activación para que comience la difusión. Choque térmico: Se define como la fractura de un material como resultado de un cambio brusco de temperatura. Esta variación repentina da lugar a tensiones superficiales de tracción que llevan a la fractura. Entre los factores que condicionan la resistencia al choque térmico toma gran importancia la porosidad del material. Al disminuir la porosidad (aumentar la densidad) la resistencia al choque térmico y las características de aislamiento se reducen, mientras que la resistencia mecánica y la capacidad de carga aumentan. Muchos materiales son usados en estados muy porosos y es frecuente encontrar materiales combinados: una capa porosa con buenas propiedades de aislamiento combinada con una delgada chaqueta de material más denso que provee resistencia. Tal vez sea sorprendente que estos materiales puedan ser usados a temperaturas en donde se licúan parcialmente. Por ejemplo, los ladrillos refractarios de dióxido de silicio (SiO2), usados para recubrir hornos de fundición de acero, trabajan a temperaturas superiores a 1650 °C (3000 °F), cuando algunos de los ladrillos comienzan a licuarse. Diseñados para esa función, una situación sin sobresaltos requiere un control responsable sobre todos los aspectos de la construcción y uso. Los materiales refractarios forman tres grupos: El grupo ácido, el grupo básico y el grupo neutro Son usados de diversas formas entre las cuales tenemos: revestir hornos rotatorios, chimeneas o conductos de humo, entre otros. Materiales Abrasivos: Son productos destinados a rebajar, pulir y cortar otros elementos de menor dureza, se encuentran en el mercado en productos aglutinados como ruedas, discos o tela o en grano. La gran mayoría de los minerales cerámicos, pensándolos como fases, al igual que los metales, tienen estructuras cristalinas. En estas están presentes elementos metálicos y no metálicos con enlaces covalentes ó iónicos. Haciendo un poco de memoria sobre las clases de Química, esto significa que son estructuras que no tienen muchos electrones libres. Los electrones están compartidos covalentemente entre átomos adyacentes ó bien son transferidos de un átomo a otro para dar un enlace iónico. Estos tipos de enlaces son los que dan a los materiales cerámicos una alta estabilidad. Como clase, la temperatura de fusión en promedio, es más alta que la de los materiales metálicos u orgánicos. Son más resistentes a la alteración química. En general son malos conductores tanto eléctricos como térmicos. Las estructuras cristalinas son bastante complejas; lo cual sumado a la mayor resistencia de sus enlaces químicos, hacen lentas a las reacciones químicas cerámicas. De aquellos compuestos que nos interesan, como el Si C (carburo de silicio), las estructuras y propiedades se encuentran entre las de los materiales cerámicos y de los metálicos. Como compuesto tienen elementos semimetálicos. Toda esta digresión nos debe llevar a tener presente los siguientes conceptos: Los abrasivos como el Si C (carburo de silicio), el Al2O3 (óxido de aluminio – corindón) son compuestos cerámicos. Los materiales cerámicos son compuestos de metales y no metales. Las propiedades de los materiales cerámicos son producto de sus estructuras cristalinas. En general, están caracterizados por sus elevadas resistencias al corte, con lo cual no son dúctiles. Por ende, tienen: Altas durezas y resistencias a la compresión. Alta sensibilidad a las fisuras. Baja resistencias a la fractura. La dureza y la resistencia son importantes en algunos casos. Para evaluar la dureza, actualmente se utilizan ensayos de microdureza. Para los cerámicos, la dureza – volveremos sobre este concepto – se puede definir como la resistencia a la acción de ser rayado. Este concepto fue sobre el que se creó la escala de Mohs. “Método de rasguño de dureza Mohs”. Básicamente, se seleccionan (10) diez minerales que van desde el diamante con valor (10) diez, hasta el talco con valor (1) uno. Los valores se escogen con base en una muestra de un número más alto que pudiera rayar a uno con un número menor. Es decir, el más alto raya al más bajo. En este punto, ya alguien deber estar cayendo en la cuenta del por qué aplicamos abrasivos (materiales cerámicos) para tallar un vidrio (otro material cerámico). Además, si observamos la escala de dureza, detengamos nuestra atención en la ubicación del carburo de silicio, el corindón y el vidrio. Al vidrio lo desbastamos con el carburo de silicio. Afinamos nuestro trabajo con el corindón y, finalmente, pulimos con óxido de cerio. Ya hemos clasificado a los abrasivos como materiales cerámicos. También hemos dicho, que hay materiales, de este tipo, que presentan una gran dureza, lo cual los hace muy útiles para ser usados como tales. Estos servirán para cortar, afilar y pulir, siempre, a otros materiales menos duros. En nuestros trabajos ópticos, también en forma industrial, la alúmina fundida y el carburo de silicio son los más utilizados. Definición de Abrasivos: Los abrasivos son todos los materiales, productos químicos o naturales, cuya dureza es mayor que la del objeto a rayar. Pueden ser en polvo, líquidos, mixtos, aglutinados con materiales de resinas sintéticas, aleaciones metálicas y/o montados en soportes flexibles, rígidos, oscilantes y/o giratorios. Pueden ser producidos para allanar, alisar, pulir mármol, piedra, granito, cerámica, vidrio, madera, acero y materiales varios que precisen un acabado de sus superficies. Obtención de los Abrasivos: - Proceso Bayer para la alúmina Proceso de Acheson para obtención de carburo de silicio Características de los granos abrasivos: • Dureza: como ya hemos visto, se puede definir como la resistencia a la acción del rayado. Recordemos el concepto de escala de Mohs donde se comienza por el diamante, que raya a todos, hasta el talco, que puede ser rayado por todos. • Tenacidad: es la capacidad de los granos abrasivos de absorber energía. Esto significa que los granos resisten impactos bajo la acción de esfuerzos de choque y no pierden su capacidad de corte. • Friabilidad: es la capacidad de los granos de fracturarse, cuando van perdiendo poder de corte, y durante el trabajo se crean nuevas aristas de corte y generan menos calor.