577863. - Academica-e

Anuncio

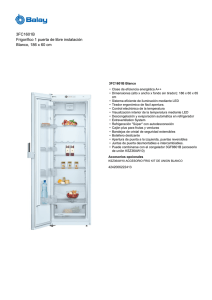

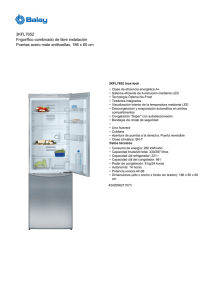

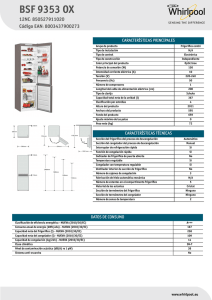

ESCUELA TÉCNICA SUPERIOR DE INGENIEROS INDUSTRIALES Y DE TELECOMUNICACIÓN Titulación : INGENIERO TÉCNICO INDUSTRIAL MECÁNICO Título del proyecto: REDISEÑO Y REUBICACIÓN DE FRIGORÍFICO PARA AUTOBÚS CARLOS PILEÑO RODRIGUEZ JOSÉ RAMÓN ALFARO LÓPEZ Tudela, 28 de Agosto de 2012 Índice: Memoria 1. Antecedentes 2. Descripción del proyecto 3. Descripción de la empresa 3.1 Política de la empresa 3.2 Historia de la empresa 3.3 Instalaciones 3.4 Ubicación 3.5 Personal 3.6 Seguridad y salud laboral 3.7 Medio ambiente 3.8 Producto 3.8.1 Trenes 3.8.2 Autocar-Autobuses 4. Fases y desarrollo del proyecto 4.1 Primer contacto por parte del cliente 4.2 Recogida de ideas y posibles soluciones 4.3 Desarrollo de la idea 4.4 Diseño del modelo real 4.4.1 Diseño del frontal 4.4.2 Cumplimiento de normativa 4.4.3 Diseño del interior 4.5 Diseño en 3D 4.6 Realización de los moldes de la pre-serie 4.7 Fabricación de la pre-serie 4.8 Prueba de la pre-serie 4.9 Moldes definitivos y programas de corte 4.10 Montaje en el autobús Planos Presupuesto ESCUELA TÉCNICA SUPERIOR DE INGENIEROS INDUSTRIALES Y DE TELECOMUNICACIÓN Titulación : INGENIERO TÉCNICO INDUSTRIAL MECÁNICO Título del proyecto: REDISEÑO Y REUBICACIÓN DE FRIGORÍFICO PARA AUTOBÚS MEMORIA CARLOS PILEÑO RODRIGUEZ JOSÉ RAMÓN ALFARO LÓPEZ Tudela, 28 de Agosto de 2012 1-ANTECEDENTES En la sociedad en la que vivimos, la gente, una vez vistas y cubiertas de sobra sus necesidades básicas, se vuelve mucho más exigente con todo. Por ello, detalles que antes no se le daban importancia, ahora cobran mucho más protagonismo, de manera que la comodidad y el bienestar es cada vez un factor más importante en nuestras vidas. El sector automovilístico, y más concretamente el de los autobuses de transporte es un sector donde vocablos como “ergonomía”, “comodidad” o “eficiencia” llegan a su máxima expresión, y el cliente se vuelve cada vez más inconformista, buscando siempre lo mejor para él. Es por esto que surge dicho proyecto. Por una necesidad de un cliente que busca unas mejoras en el producto. 2-DESCRIPCIÓN DEL PROYECTO Este proyecto consiste en el rediseño y reubicación de un frigorífico para un autobús con destino Israel. El cliente, que se dedica a la compra de autobuses nuevos y a su posterior venta de estos autobuses en Israel, nos ha comunicado la necesidad de cambiar la configuración del frigorífico estándar, que actualmente se encuentra alojado bajo el asiento del conductor. Los motivos por los que ha surgido esta necesidad tiene que ver con los chóferes de Israel, los cuales demandan un frigorífico mayor que el estándar alegando que el actual se les queda pequeño para ejercer durante los viajes la venta de refrescos. Los chóferes, cuyo sueldo es relativamente bajo, aprovechan los viajes para sacarse un sobresueldo realizando ésta actividad. 3-DESCRIPCIÓN DE LA EMPRESA 3.1-POLITICA DE LA EMPRESA Sunsundegui S.A. ubicada en la localidad Navarra de Altsasu/Alsasua es la principal empresa y motor económico de la comarca de Sakana. Se dedica al carrozado de autobuses y a la fabricación de trenes de vía estrecha. En lo que respecta a la producción de autobuses es una de las principales empresas del Estado y líder en el segmento de autobuses interurbanos. Sunsundegui es una empresa dedicada al carrozado de vehículos (autobuses y trenes) para el transporte de personas y que, ubicada en Alsasua, es un pilar económico fundamental para la vida y desarrollo de la comunidad de Sakana desde hace más de 60 años. Sunsundegui, apuesta por la atención individualizada al cliente, diseñando productos de acuerdo a sus requisitos específicos y también, por la innovación permanente de las tecnologías de productos y procesos. Asimismo basa su filosofía de Gestión de la Calidad en la mejora continua, en la Prevención de Riesgos Laborales y en el respeto al Medio Ambiente. Los principios que rigen su actuación son: - El cliente es el elemento esencial. Hay que escuchar sus necesidades e interpretar sus expectativas para fidelizarlo. - La mejora continua en todas las áreas y, en particular la gestión de la prevención de riesgos laborales. - El personal de Sunsundegui es uno de los activos más valiosos, por lo que la continua y adecuada formación, su involucración en los objetivos de la empresa y la prevención de sus riesgos son objetivos prioritarios. El cumplimiento de la legislación medioambiental, de seguridad de producto y personas y del nivel de calidad exigido por el cliente es la principal preocupación de la empresa. Sunsundegui revisa regularmente su sistema de gestión para asegurar su cumplimiento. Los proveedores contribuyen de forma valiosa a satisfacer las necesidades de los clientes. Sunsundegui fomenta alianzas que aseguren los suministros. Para la medida de la Gestión de la Calidad se establecen los objetivos en el Plan Operativo anual. Sunsundegui ha implantado y mantiene un PLAN de PREVENCIÓN. Este Plan se revisa regularmente, sometiéndolo a una continua mejora de común acuerdo con los trabajadores y sus representantes. Por todo esto la empresa es percibida por el mercado como una empresa que colabora con sus clientes dando respuesta creativa a sus necesidades, por la sociedad como generadora de riqueza en la zona y respetuosa con el entorno y por los trabajadores como una organización deseada para desarrollar su vida profesional. 3.2-HISTORIA DE LA EMPRESA La firma Sunsundegui, inicia su andadura el año 1944, en la ciudad fronteriza de IRUN, dedicándose a la reparación de vagones de madera, básicamente para RENFE. En el año 1958, la Empresa inicia un plan de expansión basado en la incorporación de nuevos tipos de reparaciones tales como locomotoras de vapor, que hace imprescindible un incremento de superficie productiva e instalaciones, por lo que la Empresa se traslada a su actual ubicación en Alsasua/Altsasu. Evolucionando al compás de los tiempos, se comienza en 1960 la reparación de coches de viajeros y furgones de todo tipo, siendo en 1964 cuando se adopta una decisión fundamental para el devenir de la Empresa, ya que se inicia la reparación de material motor de tracción eléctrica. Ya en 1965, y como complemento de lo anterior, se crea una sección para la reparación de motores eléctricos. En los años siguientes se continúa aumentando la producción y la plantilla del personal, al mismo tiempo que se va dotando de maquinaria y medios modernos de producción, llegándose al año 1977, en el que se acomete la creación de un nuevo pabellón con sus correspondientes instalaciones para la reparación y levante de todo tipo de vehículos, especialmente locomotoras, siendo en 1.986, cuando se realizan las últimas inversiones de adecuación y mejora en la sección de motores. En el año 1987, se inicia un proceso de diversificación de producto. Tras los correspondientes estudios de mercado da como resultado la introducción en el transporte por carretera, a la vez que se continúa trabajando sobre los vehículos del parque actual de RENFE, tanto en reparaciones cíclicas como en accidentes y modernizaciones de flota. Para el desarrollo del nuevo producto, el autocar, amplió sus instalaciones productivas incorporando las últimas tecnologías existentes y se nutrió de un potente equipo directivo con conocimientos y experiencia en el sector del autocar sobradamente demostrado. Como confluencia de las experiencias, conocimientos y desarrollos tecnológicos de las dos actividades se consiguió mejorar notablemente la concepción de los dos productos, tanto en calidad como en el ámbito tecnológico. El modelo que se diseñó para su expansión fue el “Korinto”. Montado sobre un bastidor DAF SB 3.000, con motorización DKX 1.160 Ati, tenía una capacidad de transporte de 54 pasajeros en asientos reclinables, además del conductor y del guía. Los elementos que le caracterizaron en aquel momento fueron la incorporación de aire acondicionado, calefacción mediante convectores, renovación constante del aire interior y la capacidad del maletero, de aproximadamente 10 m3. A partir de esta diversificación del producto ha conseguido desarrollar una amplia gama de modelos e introducirse en el mercado de autocares con un notable éxito. Este vehículo representa ahora el negocio más importante de la empresa y espera duplicar su producción a medio plazo. En este momento se fabrican los siguientes modelos: - Autobuses de Lujo: Sideral 2.000 - Autobuses Urbanos: Astral - Rail-bus: una concepción moderna de vehículos de tren con funcionamiento tanto diesel como eléctrico. - Locomotoras Los vehículos que se carrozan en Sunsundegui, se realizan sobre chasis de Volvo, Mercedes, Man, Iveco, Daf y Scania. Desde el año 1998 existen acuerdos comerciales con Volvo que aseguran la venta de vehículos con el respaldo de una gran marca internacional. A mediados de la década de los 90, Sunsundegui empezó a exportar, principalmente a Israel. Posteriormente, en el año 2000, llegó a un acuerdo con Volvo para formar un binomio y vender el producto completo en el exterior, lo que le abrió las puertas de nuevos países. En la actualidad, Sunsundegui exporta a 16 países: 13 europeos (Reino Unido, Irlanda, Islandia, Francia, Italia, Suiza, Austria, Alemania, República Checa, Eslovenia, Bosnia-Herzegovina, Croacia y Rusia), 2 asiáticos (Israel y Emiratos Árabes) y uno africano (Egipto). De todos estos países, Reino Unido e Israel son los principales destinatarios de sus ventas, mientras que Austria, Suiza y Alemania, al fabricar sus propios autobuses, han sido los más complicados a la hora de exportar, por lo que haber conseguido penetrar en ellos dota a Sunsundegui de gran prestigio en toda Europa. Para competir en un mercado tan exigente como es el europeo, la organización de la empresa ha adoptado los sistemas de calidad y las últimas innovaciones tecnológicas existentes en cada momento. Ya desde el año 1.994 se ha interesado en aplicar las directrices que han ido marcando las diferentes legislaciones y normativas en el tema de Calidad. Las dos empresas que componen Sunsundegui, Suministros y Servicios Unificados de carrocería S.L., división autobús y Suncove, S.L., división ferrocarril, han obtenido la certificación de sus Sistemas de Calidad según la UNE-EN ISO 9.001:2.000. El Sistema de Gestión que se ha diseñado integra los Sistemas de Calidad, Prevención de Riesgos Laborales y del Medio Ambiente. De cara al futuro, además de seguir creciendo y ampliando mercados, Sunsundegui trabaja en varios proyectos dirigidos a intentar solucionar los problemas medioambientales y de movilidad que existen en las grandes ciudades. Entre las iniciativas que está abordando esta empresa, destaca el proyecto Metrobus, para instalar ese medio de transporte, que Sunsundegui fabricaría, en algunas ciudades, o la construcción de autocares híbridos. 3.3-INSTALACIONES Dentro de una superficie de 96.000 m2, existen pabellones cubiertos que suman 24.500 m2. El nuevo pabellón que se edificó para la construcción de autocares (4) tiene una superficie de 4.500 m2 en planta y 500 m2 de entreplanta para las oficinas, vestuarios y servicios, estando dotado de los más modernos equipamientos. Asimismo, para el desarrollo de Prototipos y nuevos diseños, se cuenta con una nave de 1.200 m2. 1A. Linea Astral 1B. Pre-entregas y reparaciones 2. Estructuras 3. Tapicería 4. Poliéster techos 5. I+D Taller de prototipos 6. Tapicería exterior 7. Almacén de residuos tóxicos y peligrosos 8. Almacén de lunas y butacas 9. Carrozado línea Sideral. Ofic. Producc./Compras 10. Ofic. centrales Direcc/Administ/Comercial/RRHH 11. Servicio Médico 12. FFCC 13. Poliéster inyección Dentro de las instalaciones y en los alrededores de la planta, se integran un gran número de talleres auxiliares que suministran permanentemente los materiales necesarios para el proceso productivo. Esto permite que la provisión de materia prima o en curso sea inmediata y no haya la necesidad de almacenar esos materiales, al mismo tiempo que permite una continua comunicación con los proveedores para modificar en cualquier momento los pedidos de acuerdo a las necesidades de los clientes. 3.4-UBICACION La Empresa, está ubicada en la localidad Navarra de Altsasu/Alsasua, núcleo y cabecera industrial de la comarca de Sakana y nudo ferroviario de primer orden, contando con una importante estación de ferrocarril. La atraviesa la Carretera Nacional I, MADRIDVITORIA. Pertenece al sector industrial en la rama de fabricación de carrocerías para automóviles y remolques. Su dirección es Polígono Ibarrea, Alsasua (Navarra), Apdo.: 31.800. Nº tfno.: (+34) 948 56 20 11, nº fax (+34) 948 56 32 02, dirección de correo, email: [email protected]. 3.5-PERSONAL En la actualidad, Sunsundegui cuenta con una plantilla de 257 personas de alta cualificación profesional y amplia experiencia, con capacidad contrastada en el mundo del transporte de viajeros por ferrocarril y por carretera. Al margen de este importante activo de la empresa, se cuenta con varias empresas subcontratadas que operan en el interior de la misma y que suman alrededor de 80 personas más a la organización. Debido a su permanente convivencia con el desarrollo diario de la actividad, son considerados como parte integrante de Sunsundegui, compartiendo con ella procesos, actividades y políticas de funcionamiento. 3.6-SEGURIDAD Y SALUD LABORAL Sunsundegui apuesta inequívocamente por la Prevención de Riesgos Laborales y por ese motivo asume como Política de Empresa, el promover la mejora continua de las condiciones de trabajo dirigida a elevar el nivel de protección de Seguridad y Salud de los trabajadores en el trabajo, con el fin de evitar accidentes, enfermedades profesionales, mejorar la rentabilidad de la empresa, cumplir con la Ley e integrar con la Calidad y el Medio Ambiente. Plan de evacuación de Sunsundegui Sunsundegui ha integrado su PLAN de PREVENCIÓN, basado en la OSHAS 18.001:1999 de Gestión de la Prevención de Riesgos Laborales en el Sistema de Gestión global de la compañía. Este Plan es revisado regularmente por la dirección, sometiéndolo a una continua mejora, de común acuerdo con los trabajadores y sus representantes. Toda aportación recibida tanto por personal interno como externo contribuirá en desarrollar un mejor sistema más acorde con las necesidades y deseos de todos. 3.7-MEDIO AMBIENTE Sunsundegui apuesta activamente por el respeto al Medio Ambiente en todas las actividades y procesos que desarrolla. Es por eso que está implantando un Sistema de Gestión Medioambiental que garantiza la mejora continua del proceso productivo y del producto en relación con el Medio Ambiente. En este sentido, es absoluta la colaboración y la implicación tanto de todo el personal interno de la empresa como la de los proveedores y de todas las empresas contratadas y trabajadores externos que operan en las instalaciones. Segregación de residuos. Los residuos se separan en función de su peligrosidad y naturaleza para garantizar su reciclaje y recuperación. Existen diferentes recipientes, dentro y fuera de las naves, convenientemente etiquetados y pintados de diferente color para facilitar la identificación del tipo de residuo que contienen. Además, hay colocados carteles informativos en las áreas de trabajo que explican esta selección. Prevención de fugas y derrames de productos químicos. Hay que evitar posibles contaminaciones de suelos así como el uso innecesario de materiales absorbentes. Con tal fin se han colocado cubetos de retención en los envases que pueden producir fugas y derrames. Mantenimiento preventivo, limpieza y uso de equipos. Las inspecciones, controles y limpieza periódica de los equipos reducen los residuos generados derivados del mal funcionamiento o desajustes del proceso, como fugas. Manipulación de materiales. Es fundamental una correcta manipulación de las materias primas, subproductos, productos finales y residuos durante las operaciones de recepción y proceso productivo para reducir las pérdidas debidas a daños, derrames y contaminación de materias. Control de almacén. Es interesante realizar un control adecuado de inventario tanto de materias primas como de productos semielaborados con el objetivo de reducir la amplitud de materiales y aumentar la rotación de los mismos. Con esto se consigue tener en stock el material necesario. Sunsundegui cuenta con un único almacén de residuos peligrosos ubicado junto a las vías del tren (nave 7 almacén de RTPs). A los recipientes retirados se les pondrá la fecha de recogida en una etiqueta y se trasladará al almacén de RTPs para su posterior tratamiento con gestor autorizado. A continuación aparece un resumen de los tipos de contenedores que hay tanto para el exterior de las naves como para el interior. 3.8-PRODUCTO Como ya se ha mencionado anteriormente Sunsundegui fabrica dos productos diferentes: trenes y autobuses. Por ello la empresa tiene dos divisiones: la de ferrocarril, SUNCOVE,S.A. y la de autobús-autocar, SUMINISTROS Y SERVICIOS UNIFICADOS DE CARROCERIA S.L. 3.8.1-TRENES La reparación de trenes fue lo que motivó el surgimiento de la empresa Sunsundegui en la localidad fronteriza de Irún y el hecho de que en esa ciudad se produjera el cambio de vía de España a Francia, lo que facilitaba la reparación de los trenes, propició la ubicación de Sunsundegui allí. Sin embargo, al cabo de unos años, concretamente en 1955, las instalaciones de Guipúzcoa se quedaron pequeñas y la empresa se trasladó a Alsasua. Tanto en Irún como en Alsasua, la actividad de esta empresa, que contaba con unos 300 operarios, se centró exclusivamente en hacer reparaciones para Renfe. En la década de los 80, Renfe comenzó a potenciar sus propios talleres de reparación, lo que sumió a Sunsundegui en una crisis importante que le llevó a reducir su plantilla drásticamente. En 1987, un nuevo equipo directivo puso en marcha en la empresa la división de autocar y autobús, por lo que la factoría alsasuarra comenzó a compaginar la fabricación y reparación de trenes con la de estos otros medios de transporte. En la actualidad la división de ferrocarril está tomando auge con importantes contratos con empresas como FEVE del segmento de ferrocarriles de vía estrecha. Los dos productos fabricados hoy en día en la sección de ferrocarril son locomotoras que funcionan tanto con gasoil cómo conectadas a la red eléctrica y ferrocarriles de vía estrecha. Locomotoras: Ferrocarriles de vía estrecha: 3.8.2-AUTOCAR-AUTOBUSES La producción de autobuses es la principal actividad económica de Sunsundegui. Dentro de los autobuses se diferencian dos grandes familias, por un lado, los urbanos que reciben el nombre de ASTRAL y por otro los autobuses de lujo o de línea denominados SIDERAL. Dentro de cada uno de estos grupos hay subproductos que vienen dados por las diferentes longitudes o diferentes alturas en el caso de los SIDERAL y en los ASTRALES por las diferentes alturas del piso o si son articulados o no. Los autobuses pueden ir carrozados sobre diferentes marcas de chasis, que elije el cliente: Volvo, Mercedes, Man, Iveco, Daf y Scania. Los autobuses urbanos, ASTRAL, se comercializan únicamente en el mercado nacional y los SIDERAL tanto en el mercedo nacional como en el extranjero. Se está estudiando la posibilidad de también comercializar el modelo ASTRAL en el mercado internacional. Clasificación de autobuses: SIDERAL SIDERAL SIDERAL 2000 SIDERAL 3,30 SIDERAL 10 ALTURA serie 3,60m 3,30m 3,30m ANCHURA serie 2,55m 2,55m 2,55m LONGITUD serie opcional 12,20m 13m,13,80m,15m 12,20m 13m, 15m 10,30m *Las longitudes son las utilizadas por Comercial y pueden variar algo con las de producción. Sideral 2000 Es el modelo más vendido en su versión de 13m y carrozado sobre un bastidor de Volvo. Sideral 3,30 Su principal característica es su altura, inferior a la del sideral 2000, que tal y como hace referencia su nombre es de 3.30 metros. Sideral 10 Como indica su nombre tiene una largura de 10 metros. ASTRAL Dentro de la gama Astral tenemos, Astral, Astral L.E. y Astral articulado que estarían dentro del segmento de autobuses interurbanos, en el cual Sunsundegui es líder de mercado, y el nuevo modelo Astral Vía que sería netamente urbano. Astral Es un autobús interurbano con el piso elevado. Astral L.E. Es un autobús interurbano con el piso bajo, esto es, no hay escalones a la entrada del coche. Astral articulado Es la versión articulada de Astral con una longitud de 18 metros. Astral Vía Es el modelo netamente urbano de Sunsundegui. 4-FASES Y DESARROLLO DEL PROYECTO 4.1-PRIMER CONTACTO POR PARTE DEL CLIENTE El cliente se pone en contacto con la empresa explicándole el problema que les ha surgido. Expone la importancia de diseñar un frigorífico de mayor capacidad que el que actualmente va instalado en los autobuses con destino a Israel. Nos explica que los chóferes de Israel realizan la actividad de venta de refrescos durante el trayecto de los viajes, para sacarse un sobresueldo, siendo ésta una práctica muy común en ese país. Varios chóferes le han comunicado la necesidad de disponer de un frigorífico mayor, ya que el actual se queda pequeño para sus necesidades. El frigorífico actual tiene unas dimensiones aproximadas de 700 x 450 x 225 mm, que se traduce a términos útiles en una capacidad de unas 21 latas de refresco. (Véase figura 4.1.1). Su ubicación es debajo de la butaca del conductor. Además de la capacidad del frigorífico, la ubicación del actual no es la idónea para la venta de refrescos durante el transcurso del viaje, por lo que se abordará serán dos cuestiones: aumentar la capacidad del frigorífico, y encontrar una ubicación nueva adecuada. (figura 4.1.1) 4.2-RECOGIDA DE IDEAS Y POSIBLES SOLUCIONES A partir de ésta primera toma de contacto, el departamento de I+D de la empresa comienza en la búsqueda de soluciones. Lo primero que se detecta es la imposibilidad de aumentar el tamaño del frigorífico manteniendo la ubicación actual (debajo del asiento del conductor), aparte de que como ya hemos comentado, no es el lugar idóneo para su alojamiento. No hay suficiente espacio para cubrir las necesidades del cliente, de manera que empezamos en la búsqueda de lugares alternativos para la ubicación del nuevo frigorífico. La primero opción que tanteamos es la posibilidad de alojarlo en el salpicadero del autobús. Después de un pequeño análisis, la idea se desecha, ya que es difícil encontrar el hueco suficiente debido a la cantidad de cableado y conductos de aire que se encuentran en él. Tras una investigación de la competencia, se sabe que una empresa carrocera de Israel aloja los frigoríficos en el estribo delantero del autobús (Véase figura 4.2.1), de modo que la investigación se dirige a la viabilidad de colocar el frigorífico en dicha ubicación. (figura 4.2.1) 4.3-DESARROLLO DE LA IDEA A partir de entonces, se procede a un estudio minucioso del 3D de la estructura del autobús en el que se observa que la posibilidad de alojar el frigorífico en esa zona es mas que viable. Lo primero que observamos es que habría que modificar alguna de las barras de la estructura (Véase figura 4.3.1), desplazándola para dejar hueco para poder alojar el frigorífico. (Figura 4.3.1) Otra modificación que habrá que realizar es la de desplazar la butaca quía para dejar sitio al acceso del frigorífico (Véase figura 4.3.2). Se intentará desplazar lo mínimo posible, ya que la butaca puede invadir la zona del pasillo, y hacer que las medidas mínimas de paso no se cumplan. (Figura 4.3.2) 4.4-DISEÑO DEL MODELO REAL 4.4.1-DISEÑO DEL FRONTAL Después de ver la viabilidad del nuevo alojamiento y teniendo claro las modificaciones que habrá que realizar, el desarrollo se traslada al taller de I+D y se comienza a trabajar en una maqueta a escala real. Se trabaja sobre una estructura real de un autobús, ya que de esta forma será más fácil detectar los posibles problemas, así como ver las proporciones y dimensiones reales de una forma más objetiva que desde un 3D en la pantalla del ordenador. Lo primero que se aborda es el diseño del acceso al frigorífico y como va a repercutir esto en el desplazamiento de la butaca. El desplazamiento de la butaca viene condicionado esencialmente por dos cuestiones: La primera de ellas tiene que ver con el mecanismo de apertura de la puerta de acceso de pasajeros. Este mecanismo necesita un espacio mínimo que no puede ser invadido por el frigorífico (Véase figura 4.4.1.1). De esta manera, el acceso al frigorífico tendrá que respetar una cota inicial que será la mínima para que el mecanismo de la puerta pueda girar con total libertad. (Figura 4.4.1.1) El otro condicionante para el desplazamiento de la butaca será el propio acceso al frigorífico. El tamaño de la tapa del frigorífico por lo tanto nos marcará cuanto hemos de mover la butaca guía. Teniendo en cuenta estos dos factores, llegamos a la conclusión de que la tapa del frigorífico no debe de ser grande ya que la butaca quedaría desplazada en exceso, pero que tiene que tener un tamaño que permita sacar un refresco sin complicaciones. Por todo esto, decidimos que el acceso tendrá de ancho una medida aproximada de 28-30 cm. Una vez pensado esto, se configura el frontal del frigorífico utilizando chapa plegada de acero de 1,5 mm de espesor y se coloca la butaca en su nueva ubicación (Véanse figuras 4.4.1.2 y 4.4.1.3 ) (Figura 4.4.1.2) (Figura 4.4.1.3) Finalmente la butaca invade el pasillo en 75 mm. 4.4.2-CUMPLIMIENTO DE NORMATIVA Una vez realizado el frontal y las modificaciones de pasillo necesarias, pasamos a comprobar que cumplimos la normativa. Para ello utilizamos lo que en el argot del sector se le conoce como “muñeco”. El muñeco es un artefacto con unas medidas establecidas, que representan el mínimo de medidas a respetar para entrar dentro de la normativa. La prueba consiste en desplazar el muñeco por la zona que se quiere estudiar (en este caso el pasillo), y si el muñeco pasa sin interferir con ningún obstáculo, la prueba será exitosa y estaremos cumpliendo la normativa. Tras realizar la prueba vemos que cumplimos de sobra los requisitos (Véanse figuras 4.4.2.1 y 4.4.2.2), por lo que después de esto nos disponemos a diseñar el interior del frigorífico. (Figura 4.4.2.1) (Figura 4.4.2.2) 4.4.3-DISEÑO DEL INTERIOR Visto que el frontal del frigorífico queda mas o menos definido, nos centramos en el diseño del interior del frigorífico, que será el encargado de alojar los refrescos y mantenerlos fríos. A partir de ahora lo llamaremos “cuba”. Lo primero que hacemos es crear una pequeña estructura que servirá de apoyo a la cuba. La estructura la hacemos de tubo cuadrado de acero de 40 x 40 x 1.5. Para confeccionar la cuba, que posteriormente utilizaremos como modelo para mandar a los modelistas, utilizamos contrachapado de madera y una masilla que daremos en la superficie para conseguir un acabado liso (Véase figura 4.4.3.1). La masilla la utilizamos también para redondear las esquinas del modelo por su cara interior, ya que esta cara será la cara buena del poliéster. (figura 4.4.3.1) Después de dar forma al frontal y al interior, se le añaden algunos detalles. El primero de ellos es el tipo de cierre de la tapa. Tras ver algunas opciones, y hablar con el cliente israelita nos decidimos por un cierre de impacto de la marca Southco (ver documentación adjunta) debido a su sencillez de funcionamiento, sin llaves ni mecanismos complejos. Una vez elegido, se lo ponemos en la tapa (Véanse figura 4.4.3.2 y 4.4.3.3) (Figura 4.4.3.2) (Figura 4.4.3.3) 4.5-DISEÑO EN 3D Una vez se ha diseñado la maqueta, nos ponemos en contacto con el cliente y este accede a venir a verla. Tras ver la maqueta, las dimensiones, el acceso al frigorífico, etc., nos da el OK. Una vez llegados a este punto, se decide hacer unos moldes para realizar una preserie. La decisión de realizar una pre-serie, viene dada por un tema económico. Para que un molde de termoconformado sea duradero y de calidad, se realiza normalmente en aluminio. La mecanización del molde de aluminio requiere de una alta inversión, y sus posteriores modificaciones resultan costosas. Los moldes para la pre-serie se realizarán en el taller de la empresa utilizando como materiales madera, chapa de acero y masilla. Pero antes de realizar los moldes, el desarrollo se pasa al ordenador, donde definiremos las piezas en el programa de modelado 3D. Es ahora cuando comienza el trabajo de modelado en 3D. Lo primero que hacemos es sobre la estructura del autobús, añadir la estructura que servirá de apoyo al frigorífico. Pero antes, hay que desplazar el depósito de urea que se encuentra en la zona donde se ubicará el frigorífico (Véase figura 4.5.1). (Figura 4.4.3.3) A continuación, vamos definiendo una a una las diferentes piezas del frigorífico. Para esto, nos apoyaremos tanto en la estructura del 3D, como en la maqueta que se ha realizado con anterioridad. Tras un trabajo de diseño puro con el programa de diseño en 3D, vamos proyectando cada pieza. Aquí mostramos unas imágenes con los resultados finales de cada pieza por separado: (Parte superior de la tapa de acceso) (Parte inferior de la tapa de acceso) (Marco de acceso a frigorífico) (Carcasa exterior) (Cuba) (Tapa cuba) Ahora mostramos las piezas en diferentes subconjuntos y algunos detalles: (Tapa de la cuba con el evaporador colocado) (Conjunto tapa) (Interior del acceso) (Detalle del acceso sin tapa) (Detalle del cierre de impacto) La tapa decidimos hacerla en dos piezas debido a que colocaremos aislante térmico (una plancha de poliuretano de 15mm) en su interior para evitar que se escape el frío de la cuba, y como la tapa va a ser fabricada por termoconformado, resulta inviable diseñarla de una sola pieza. Todas las piezas de termoconformado se han diseñado cuidando de que no tengan contrasalidas que imposibiliten su fabricación. Los planos correspondientes a las piezas pueden verse en la documentación adjunta “Planos”. Así como la tapa contendrá aislante térmico, la cuba y su tapa también tendrán aislante térmico, de manera que formará una especie de sándwich formado por una pared de poliéster, una capa de aislante térmico correspondiente a una plancha de poliuretano de 15mm y otra pared de poliéster. 4.6-REALIZACION DE LOS MOLDES DE LA PRE-SERIE Apoyándose en el diseño en 3D de las piezas, se comienza a definir en el taller de I+D los moldes para la pre-serie correspondientes a las piezas de ABS. Como ya explicamos anteriormente, estos moldes se realizan en madera y chapa de acero, con el objetivo de conseguir unos moldes económicos y de rápida fabricación. A continuación mostramos unas fotografías del resultado final de los moldes de preserie. (Figura 4.6.1)—(Molde frontal) (Figura 4.6.2)—(Molde tapa superior) (Figura 4.6.3)—(Molde tapa superior, detalle agujeros succionado) (Figura 4.6.4)—(Molde tapa inferior) (Figura 4.6.3)—(Molde tapa inferior, detalle agujeros inferiores de succionado) Como se ha podido ver en algunas de las fotografías, los moldes tienen unos agujeros que serán necesarios para poder realizar el succionado en el proceso de termoconformado. Los agujeros inferiores son de un diámetro de 10mm, mientras que los alojados en la chapa, son de un diámetro inferior, de 1,5mm. En el interior de los moldes hay unos canales cuya función es la de conectar los agujeros inferiores con los superiores y facilitar el succionado. Paralelamente a la fabricación de los moldes de las piezas de ABS, se crean también los moldes correspondientes a las piezas de poliéster. Las piezas de poliéster son las correspondientes a la cuba y su tapa. A continuación explicaremos un poco el proceso de fabricación de éste tipo de piezas. Poliéster es el nombre que se le da en el argot industrial, pero la forma más correcta sería el de Plástico Reforzado con Fibra de Vidrio (P.R.F.V.). El P.R.F.V.es un material compuesto, constituido por una estructura resistente de fibra de vidrio y un material plástico que actúa como aglomerante de las mismas. El refuerzo de fibra de vidrio, provee al compuesto resistencia mecánica, estabilidad dimensional, y resistencia al calor. La resina plástica aporta resistencia química dieléctrica y comportamiento a la intemperie. Las resinas más comúnmente empleadas son las poliésteres, de ahí el nombre común de poliéster para éste tipo de material compuesto. Las mismas resultan de combinar ácido polibásico (saturados o insaturados) con glicoles. En esta primera etapa, son sólidas y para conferirle sus propiedades de polimerización, se deben disolver en un monómero (generalmente estireno), obteniéndose un líquido espeso. Las resinas pasan del estado líquido al sólido, por copolimerización del poliester, con el aporte de un iniciador activo (catalizador) en combinación con otro producto químico (acelerador) o aporte de calor. Para fabricar los moldes de las piezas de poliéster, utilizamos como modelo la cuba de madera que realizamos en la maqueta. El molde de la cuba será un negativo del modelo, de modo que lo que quedará será una pieza macho que se adaptará al interior del modelo. Para construir este molde, lo primero que se hace es dar una capa antiadherente por la parte interior del modelo, para permitir la salida del modelo una vez hayamos acabado el molde. Lo siguiente es añadir una capa de resina encima de la antiadherente. A continuación se añaden telas de fibra de vidrio cubriendo toda la superficie y se vuelve a añadir una capa de resina. Este proceso se repite hasta que conseguimos el espesor adecuado. Para los moldes, se suelen insertar refuerzos de madera, o crear una estructura interior para hacer el molde más rígido y duradero. Cuando el molde está seco y duro por la acción del catalizador adecuado, se extrae el modelo, y el molde queda listo para ser utilizado. El molde se ha hecho de esta forma para conseguir que la cara buena de las futuras cubas que se fabriquen, sea la interior. La cara que se adapta al molde será la que tenga un buen acabado y quede lisa, mientras que la exterior tendrá un acabado rugoso correspondiente a la rugosidad de la resina cuando se seca. Con la tapa de la cuba se sigue el mismo proceso, haciendo que la cara con buen acabado sea la que quede por el interior de la cuba. Para la fabricación de las piezas se realizará el mismo proceso utilizado a la hora de realizar el molde, pero apoyándonos en el molde recientemente fabricado, de modo que obtendremos una pieza de forma similar al modelo que utilizamos en la maqueta. A la hora de fabricar las piezas, se suelen utilizar tintes en la resina para conseguir que la pieza tenga el color deseado. En nuestro caso, para nuestras piezas, se utiliza un tinte blanco que es el responsable de que nuestra cuba tenga ese color en su interior. 4.7-FABRICACION DE LA PRE-SERIE Una vez realizados los moldes de las piezas de ABS, estos son enviados a la empresa de termoconformado, y se les pide que hagan 5 juegos de piezas. El proceso del termoconformado consiste en calentar una plancha o lámina de semielaborado termoplástico, de forma que al reblandecerse puede adaptarse a la forma de un molde por acción de presión, vacío o mediante un contramolde. A diferencia de otros procesos como la inyección, el soplado y el rotomoldeado, el termoconformado parte de una lámina rígida de espesor uniforme realizada por el proceso de extrusión, y permite realizar pequeñas producciones por su bajo costo en matricería llegando a ser rentable en altas producciones también. Los espesores más comunes van de 0,2 mm (envases descartables) a 6 mm o más (carcasas para maquinaria). Etapas del termoconformado: Calentamiento del semielaborado, ya sea por radiación, contacto o convención. Moldeo del semielaborado, que tras calentarse se estira adaptándose al molde por medio de diferentes procesos (presión, vacío, presión y vacío o un contramolde). Enfriamiento del producto, que comienza cuando el termoplástico entra en contacto con el molde frío y termina cuando la temperatura es la adecuada para desmoldear pierna sin deformar la pieza. Para la realización de nuestras piezas, el método escogido es el del vacío. Los termoplásticos más usados son PS, PVC, ABS, PMMA, TPRF entre otros; sin embargo, hay algunas excepciones como son los acetales, las poliamidas y los fluorocarbonos, que no se utilizan. Normalmente, las láminas de termoconformado contienen solamente un plástico básico, aunque también se puede utilizar combinaciones de varios materiales. El material elegido para nuestras piezas es el ABS. A continuación mostramos un documento con las características de nuestro material. 4.8-PRUEBA DE LA PRE-SERIE Una vez se han fabricado los juegos de piezas, nos disponemos a probarlos en un autobús. Las piezas nos llegan sin cortar, directamente del molde. Estas primeras piezas las iremos ajustando y las cortaremos nosotros hasta que queden bien. Montamos un conjunto entero en un autobús ajustando todas las piezas, y vemos que las piezas quedan bien ajustadas en el autobús. A parte de las piezas de ABS y poliéster, para terminar el conjunto de frigorífico utilizamos una bisagra para la tapa y colocamos un perfil de caucho adhesivo en la zona de la tapa para sellar el acceso y evitar la pérdida de frío por esa zona (ver figura 4.8.1). También instalamos el evaporador con su correspondiente compresor, y el sistema de “detección abierto-cerrado” que será el encargado de encender una luz interior cuando se abra la tapa del frigorífico (ver figura 4.8.2). El evaporador es colocado en la tapa de la cuba, además de la luz interior y el termostato del evaporador (ver figuras 4.8.3 y 4.8.4) (figura 4.8.1) (figura 4.8.2) (figura 4.8.3) (figura 4.8.4) Después de hablar con uno de nuestros proveedores, nos recomienda un pack compuesto por un compresor y una placa evaporador que se ajustan a las características de nuestro frigorífico. El tamaño de la placa que se puede observar en las imágenes anteriores es de 420X400 mm. El compresor es el siguiente: En esta tercera página, vemos el modelo de nuestro compresor, cuya característica principal es que es un modelo especial para autobuses, camiones o barcos en los que pueda haber un riesgo de interferencia eléctrica con la radio u otro elemento eléctrico. 4.9-MOLDES DEFINITIVOS Y PROGRAMAS DE CORTE Una vez queda definido el frigorífico y comprobamos que funciona correctamente, el siguiente paso es hacer los moldes definitivos de las piezas de ABS. Estos moldes serán de aluminio, debido a su relativa ligereza y a su fácil mecanizado. Para ello, se envían unos ficheros 3D a la empresa de fundición de aluminio, que crea mediante fundición, el bloque de aluminio en bruto. Posteriormente, se crea un mecanizado del bloque, según el fichero de 3D que se les ha enviado y finalmente se realiza un pulido de la superficie. Estos moldes permitirán hacer numerosas piezas y de calidad. Una vez están realizados los moldes, mandamos fabricar un juego de piezas. Una vez recibimos las piezas, las cortamos y las ajustamos en montaje. Cuando terminamos de cortar las piezas, las enviamos de nuevo a la empresa de termoconformado. Allí realizarán el programa de corte. El programa de corte lo realizan con un robot de 3 ejes, el cual, una vez puesta la pieza en un útil especialmente adaptado para ella, va cogiendo puntos y guardándolos en la memoria. Los puntos que va cogiendo serán los puntos por donde se realizará el corte en futuras piezas. Estos programas de corte quedan guardados, de modo que las siguientes piezas que pidamos, vendrán ya cortadas y listas para montar. 4.10-MONTAJE EN EL AUTOBÚS A continuación mostraremos alguna fotografía y una breve descripción del proceso de montaje. Lo primero que hacen los operarios es montar la cuba sobre la estructura de acero preparada para ello y la pegan con masilla. Luego imprimen el exterior de negro. A continuación preparan la tapa de la cuba colocándole la luz, el termostato, el caucho adhesivo y la placa evaporador y pasan los cables y conductos por un agujero realizado en la tapa. Lo siguiente es encintar el acceso delantero de la cuba. Una vez el suelo del autobús está echado, se proyecta aislante térmico en forma de espuma de poliuretano en la zona donde va a ir el frontal de ABS del frigorífico, y rápidamente se coloca dicho frontal. Después se colocan el resto de piezas de ABS, así como el resto de elementos, y finalmente se sella con masilla de juntas por todo el contorno del frontal, dando por terminado el proceso de montaje del frigorífico. ESCUELA TÉCNICA SUPERIOR DE INGENIEROS INDUSTRIALES Y DE TELECOMUNICACIÓN Titulación : INGENIERO TÉCNICO INDUSTRIAL MECÁNICO Título del proyecto: REDISEÑO Y REUBICACIÓN DE FRIGORÍFICO PARA AUTOBÚS PLANOS CARLOS PILEÑO RODRIGUEZ JOSÉ RAMÓN ALFARO LÓPEZ Tudela, 28 de Agosto de 2012 ESCUELA TÉCNICA SUPERIOR DE INGENIEROS INDUSTRIALES Y DE TELECOMUNICACIÓN Titulación : INGENIERO TÉCNICO INDUSTRIAL MECÁNICO Título del proyecto: REDISEÑO Y REUBICACIÓN DE FRIGORÍFICO PARA AUTOBÚS PRESUPUESTO CARLOS PILEÑO RODRIGUEZ JOSÉ RAMÓN ALFARO LÓPEZ Tudela, 28 de Agosto de 2012