estudio y caracterización de las fallas mecánicas en los rodillos de

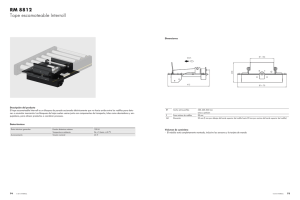

Anuncio

ESTUDIO Y CARACTERIZACIÓN DE LAS FALLAS MECÁNICAS EN LOS RODILLOS DE PRENSADO USADOS EN LA FABRICACIÓN DE CARTÓN DE LA EMPRESA SONOCO LTDA. RAÚL ALFONSO SUAN ROMERO JOHN GERSON MORENO ALCALÁ UNIVERSIDAD AUTÓNOMA DE OCCIDENTE FACULTAD DE INGENIERÍA DEPARTAMENTO DE ENERGETICA Y MECANICA PROGRAMA DE INGENIERÍA MECÁNICA SANTIAGO DE CALI 2013 ESTUDIO Y CARACTERIZACIÓN DE LAS FALLAS MECÁNICAS EN LOS RODILLOS DE PRENSADO USADOS EN LA FABRICACIÓN DE CARTÓN DE LA EMPRESA SONOCO LTDA. RAÚL ALFONSO SUAN ROMERO JOHN GERSON MORENO ALCALÁ Trabajo de Grado para Optar al título de Ingeniero Mecánico Director EMERSON ESCOBAR NÚÑEZ Ingeniero Mecánico UNIVERSIDAD AUTÓNOMA DE OCCIDENTE FACULTAD DE INGENIERÍA DEPARTAMENTO DE ENERGETICA Y MECANICA PROGRAMA DE INGENIERÍA MECÁNICA SANTIAGO DE CALI 2013 Nota de aceptación: Aprobado por el comité de Grado en cumplimiento de los requisitos exigidos por la Universidad Autónoma de Occidente para optar al título de Ingeniero Mecánico. ENRIQUE FRANCO _______________ Jurado MIGUEL ANGEL HIDALGO__________ Jurado EMERSON ESCOBAR NÚÑEZ______ Director Santiago de Cali, 12 Marzo de 2013. 3 CONTENIDO pág. RESUMEN 12 INTRODUCCIÓN 13 1. PLANTEAMIENTO DEL PROBLEMA 14 1.1 ENUNCIADO DEL PROBLEMA 14 1.2 FORMULACIÓN DEL PROBLEMA 19 2. ANTECEDENTES 20 2.1 FATIGA MECÁNICA 20 2.1.1 22 Factores que afectan la resistencia a la fatiga 2.1.1.1 Ka factor de acabado superficial 22 2.1.1.2 Kb factor por tamaño de la pieza 22 2.1.1.3 Kc factor de confiabilidad 22 2.1.1.4 Kd factor por efectos de la temperatura 22 2.1.1.5 Ke factor por concentrador de esfuerzos 23 2.1.1.6 Kf factor por efectos diversos 23 3. OBJETIVOS 24 3.1 OBJETIVO GENERAL 24 3.2 OBJETIVOS ESPECÍFICOS 24 4 4. JUSTIFICACIÓN 25 5. MARCO TEÓRICO 26 5.1 EL FIELTRO COMO ELEMENTO MECÁNICO 26 5.2 TENSIÓN DE FIELTROS 26 6. METODOLOGÍA 28 6.1 ETAPAS DEL PROYECTO 28 7. LEVANTAMIENTO DE INFORMACIÓN EN CAMPO 30 7.1 TRANSMISIÓN 30 7.2 PRINCIPIO DE OPERACIÓN DE LA TRANSMISIÓN 30 7.3 MEDICIÓN DE LA TENSIÓN DEL FIELTRO 31 7.3.1 Tensiómetro 31 7.3.2 Medición de tensión del fieltro 32 7.4 INFORMACIÓN DEL RODILLO 57 34 8. CÁLCULOS TEÓRICOS SITUACIÓN ACTUAL 36 8.1 REVISIÓN DE DISEÑO POR RESISTENCIA ESTÁTICA 36 8.1.1 36 Diseño 8.1.1.1 Datos de máquina 36 8.1.1.2 Carga que actúa sobre el rodillo 36 8.1.1.3 Propiedades mecánicas del material del rodillo 36 8.1.1.4 Cálculo de esfuerzo 37 8.1.1.5 Cálculo por rigidez 39 5 8.1.1.6 Calculo de factor de seguridad 39 8.2 REVISIÓN DE DISEÑO POR FATIGA 40 8.2.1 Esfuerzo límite de resistencia a la fatiga 41 8.2.2 Factor de concentración de esfuerzos Kf (acero SS316) 41 8.2.3 Esfuerzo límite de fatiga corregido 42 8.3 REVISIÓN DE DISEÑO POR FATIGA MEDIANTE SOFTWARE ANSYS V-2014 43 8.4 REVISIÓN DE LA SOLDADURA POR METALOGRAFÍA 47 9. PROPUESTA DE DISEÑO 52 10. CONCLUSIONES 55 BIBLIOGRAFÍA 57 ANEXOS 58 6 LISTA DE CUADROS pág. Cuadro 1. Reporte histórico de medición fieltro 33 Cuadro 2. Valores de factores que afectan la resistencia a la fatiga 41 Cuadro 3. Valores de factores que afectan la resistencia a la fatiga por torsión y flexión 41 Cuadro 4. Resumen de valores de factores de seguridad 46 7 LISTA DE FIGURAS pág. Figura 1. Arreglo general del molino de Sonoco Ltda 15 Figura 2. Arreglo general de la prensa 4 16 Figura 3.Detalle general del área de montaje del rodillo 57 16 Figura 4. Detalle general del rodillo ensamblado 17 Figura 5. Sección longitudinal del rodillo detalle de la fractura 17 Figura 6. Detalle de la fractura en el lado del soporte del rodamiento 18 Figura 7. Detalle de la fractura en el lado del rodillo 18 Figura 8. Variación sinusoidal del esfuerzo 20 Figura 9. Falla típica por fatiga 21 Figura 10. Fuerzas de tension en un tensor de fieltro 26 Figura 11. Localización transmisión prensa 4 30 Figura 12. Posicionamiento del tensiómetro 32 Figura 13. Medición con tensiómetro 32 Figura 14. Tensiómetro 33 Figura 15. Plano del rodillo 57 35 Figura 16. Diagrama de cuerpo libre 37 Figura 17. Diagrama de fuerza cortante y momento flector 37 Figura 18. Diagrama de esfuerzos, Ansys v-2014 38 Figura 19. Deflexion, ANSYS Workbench V-2014 39 Figura 20. Factor de seguridad, ANSYS V-2014 40 8 Figura 21. Esfuerzo de von mises modelado en Ansys caso a radio = 0, y carga de 12116 n 43 Figura 22. Factor de seguridad modelado en Ansys caso a con radio = 0, y carga de 12116 n 44 Figura 23. Esfuerzo de von mises modelado en Ansys caso b radio = 1.5mm y carga con un incremento del 15% = 13933 n 44 Figura 24. Factor de seguridad modelado en ansys caso b con radio = 1,5mm y carga de 13933 n 45 Figura 25. Esfuerzo de von mises modelado en Ansys radio = 3mm y carga con el 15% mas = 13933 n 45 Figura 26. Factor de seguridad modelado en Ansys radio = 3mm y carga con el 15% mas = 13933 n 46 Figura 27. Muestra del eje que presentó falla por fatiga 47 Figura 28. Área de toma de probetas para análisis 48 Figura 29. Estructura del grano de la probeta 49 Figura 30. Estructura de grano afectada por precipitaciones de carburos 49 Figura 31. Micro estructura en el área soldada del eje 50 Figura 32. Medición de la zona térmicamente afectada por la soldadura en el eje 51 Figura 33. Esfuerzo de von mises de la propuesta de diseño modelado en Ansys 53 Figura 34. Factor de seguridad modelado en ansys carga con el 15% mas = 13933 n 53 Figura 35. Propuesta de diseño 54 9 ANEXOS pág. Anexo A. Composición química material 58 Anexo B. Análisis de probeta por tensión 59 Anexo C. Cálculos analíticos 65 Anexo D. Diagrama de Cargas 67 Anexo E. Factor de tamaño (Kb), de confiabilidad (Kc) y de temperatura (Kd) 70 10 GLOSARIO DUCHAS: sistema de limpieza de fieltros con agua a alta presión utilizando oscilador y chorro de agua tipo aguja. ENTRE DOS: elemento sobre el que se apoya una pieza giratoria, por lo tanto su única función es ser soporte y no se ve sometido a esfuerzos de torsión. FIELTRO: el fieltro es un textil no tejido, en forma de lámina, cuya característica principal es que para fabricarlo no se teje, es decir, que no surge del cruce entre trama y urdimbre, como ocurre con las telas. A menudo, presenta un revestimiento que le proporciona ciertas propiedades como impermeabilidad, resistencia al desgarro. FIELTRO CON COSTURA: es el fieltro en el cual su unión se realiza con una costura al momento del montaje. FOURDRINIER: máquina para fabricar papel, cuyo principio básico, es suspender la pulpa de papel en agua, que es derramada con un movimiento horizontal. HUYCK: unidades de medida que registra un tensiómetro cuya configuración exclusiva, diseñado por la división Huyck. Wangner Seam Tech. the Fabric Scanning Profiler ofrece informaciones precisas sobre la calidad y operabilidad de su tela formadora, que son datos importantes y necesarios para optimizar su proceso. PERMEABILIDAD: es una propiedad física de un medio poroso. Es la medida de un medio poroso para conducir fluidos. PRENSADO: sistema de eliminación de agua con rodillos que ejercen presión uno contra otro. SCANPRO: se le conoce al test realizado a los fieltros mediante un escáner para revisar el estado actual del fieltro. TENSIÓN DEL FIELTRO: es la fuerza interna aplicada, que actúa por unidad de superficie o área sobre la que se aplica, en este caso el fieltro. 11 RESUMEN El presente análisis tiene por objeto estudiar identificar los fenómenos que generaron la rotura de la punta del eje del rodillo 57 del área de prensado del molino. El rodillo a presentado fractura dos veces en un periodo no superior a 10 años. En el inicio del análisis no se tenían evidencias de que implementando un cambio en la geometría o un cambio en el material pudieran evitar que se presente una nueva rotura en el eje del rodillo. Estudiando las condiciones de operación del molino e incorporando los datos encontrados, se ha realizado un análisis analítico y cálculos mediante software de elementos finitos (FEA). Con los resultados se ha podido determinar la causa de la falla del eje. Posteriormente se realizaron diferentes análisis para justificar la rotura teniendo como referencia las evidencias de iniciación, propagación y fractura repentina. Los análisis consistieron en pruebas de tensión, ensayos de dureza y microscopia óptica. Los cálculos analíticos y los cálculos mediante elementos finitos (FEA) coinciden con los análisis metalográficos y demuestran las causas de la falla del eje bajo las habituales condiciones de trabajo. Palabras clave: rodillo, eje, fatiga, fractura, fieltro, molino. 12 INTRODUCCIÓN El Valle del Cauca cuenta con las principales papeleras del país. La máquina que se utiliza para el proceso de producción del papel cartón se conoce con el nombre de “molino” que a su vez cuenta con tres áreas principales para la fabricación del cartón: formación, prensado, y secado. El interés del presente trabajo se enfocó en el área de prensado, particularmente en el análisis de falla y diseño mecánico de los ejes de los rodillos que sirven como guía para el montaje del fieltro. El fieltro se desplaza permitiendo su acomodamiento, lo cual permite llevar a cabo el prensado y posterior secado del cartón. El arreglo de los rodillos permite la fácil localización de los tres diferentes periféricos: el vacío, el lavado, y la tensión del fieltro los cuales permiten garantizar una condición de permeabilidad del fieltro en cada ciclo. Los rodillos que hacen parte del arreglo junto con la prensa para acondicionar el fieltro, están sometidos a niveles de cargas complejas que incluyen; carga radial, carga torsional, y cargas por efectos térmicos. A las cargas y los efectos térmicos previamente mencionados hay que añadirle el efecto corrosivo generado por la humedad de las duchas usadas en la limpieza y remoción de partículas de papel. Todos estos factores generan altos niveles de esfuerzo y reducción de la resistencia a la fatiga de los ejes, razón por la cual se generan fallas prematuras en los mismos. Tales fallas resultan catastróficas para las empresas, ya que a la rotura de los ejes hay que añadirle el daño colateral de los fieltros, lo cual genera costosas paradas de producción durante el tiempo que dure la reparación. Para el desarrollo del presente trabajo se analizó específicamente el rodillo número 57 de la prensa número 4 del molino de la empresa SONOCO LTDA. La principal motivación de este estudio radica en que el rodillo número 57 se fracturó en dos ocasiones, ocasionando grandes pérdidas. Este problema requiere realizar un análisis de Ingeniería para diagnosticar las causas que lo generaron y realizar una propuesta que permita garantizar la confiabilidad del molino. 13 1. PLANTEAMIENTO DEL PROBLEMA 1.1 ENUNCIADO DEL PROBLEMA La industria de la fabricación de cartón está en la permanente búsqueda de garantizar la confiabilidad y disponibilidad de los equipos a la máxima eficiencia y con el mínimo producto no conforme en producción, que les permita sostenerse en un mercado abierto y competitivo a nivel mundial. Sonoco Ltda. no ha sido ajeno a estos cambios realizando inversiones en algunas zonas de su molino que le han permitido aumentar su capacidad de producción, sin embargo hay partes de la máquina que se consideraron con suficiencia para afrontar las nuevas condiciones de producción a casi el doble en un periodo de 12 años. Hay componentes de la máquina que conservan su diseño original, es el caso de los rodillos trasportadores de fieltros, particularmente en la cuarta prensa fieltro superior rodillo número 57, el cual ya se fracturó dos veces y requiere un análisis para corregir este problema. En la figura 1 se observa el arreglo general del molino, que consta de tres áreas: formación, prensado, y secado. En la figura 2 se observa el arreglo de los rodillos en la prensa 4. En la figura 3 se observa en detalle el montaje del rodillo en la máquina y que actualmente se mantiene. Una prensa se compone de dos rodillos ubicados uno sobre el otro y cada rodillo lleva su respectivo fieltro. La función del fieltro es la de permitir que el cartón pase por las prensas sin deformarse y a su vez absorber el agua que se extrae debido a la presión (ver figura 2). El fieltro es acondicionado en su recorrido de tal manera que cíclicamente se repita el proceso. Al fieltro que cubre toda la longitud de los rodillos, se le debe aplicar una tensión adecuada para un buen desempeño. Esta acción se realiza con una chumacera montada sobre un tensor, compuesto por un tornillo sin fin corona y un volante que permite el desplazamiento del rodillo para tensionar. (Ver figura 3). Análisis preliminares de tintas penetrantes, partículas magnéticas, y microscopía óptica a los ejes de otros rodillos, muestran la presencia de grietas que sugieren fallas por fatiga. 14 Adicionalmente, la zona de falla muestra que el eje falló en la zona de cambio de sección cerca al área de aplicación de la soldadura usada para acoplar el eje al rodillo (ver figura 4 y 5). Es probable que cambios de sección en esta región y radios de entalle inadecuados generen una concentración de esfuerzos indeseables, que sumados a los niveles de corrosión y al hecho de que este rodillo soporta la tensión del fieltro, hayan contribuido a la reducción significativa de su vida útil. El presente trabajo pretende abordar el estudio, análisis, y diagnóstico de las causas de falla del rodillo número 57. Adicionalmente, se pretende realizar un rediseño que satisfaga las especificaciones técnicas de resistencia para mejorar significativamente su vida útil. 09 50 52 47 46 58 19 21 38 18 20 45 39 40 42 16 14 23 28 60 15 EXTRACTOR 59 EXTRACCION 01 1 2 BAÑO 6 27 8 BAÑO 5 3 26 9 BAÑO 4 4 FORMACION BAÑO 3 5 25 02 11 BAÑO 2 6 03 24 12 BAÑO 1 7 35 37 05 15 13 04 36 34 MOLINO FABRICACION CARTON 06 33 30 17 29 31 22 32 43 41 07 PRENSADO 48 56 49 08 53 44 51 55 61 57 RODILLO DE ANALISIS (57) PRENSA No. 4 54 SECADO Figura 1. Arreglo general del molino de Sonoco Ltda. Figura 2. Arreglo general de la prensa 4 RODILLO 57 55 56 54 57 08 Fieltro Superior Prensa 47 58 Cartón 53 45 47 Fieltro Inferior Prensa 4 Prensa Superior 44 61 Prensa Inferior 46 52 09 48 51 49 50 Figura 3.Detalle general del área de montaje del rodillo 57 16 Figura 4. Detalle general del rodillo ensamblado Figura 5. Sección longitudinal del rodillo detalle de la fractura 17 Figura 6. Detalle de la fractura en el lado del soporte del rodamiento Figura 7. Detalle de la fractura en el lado del rodillo 18 1.2 FORMULACIÓN DEL PROBLEMA Se plantea la siguiente pregunta: ¿Es posible encontrar las causas de falla del eje del rodillo a partir de los análisis de resistencia de materiales y elementos finitos, con el fin de evitar que esta situación siga ocasionando grandes pérdidas económicas por paradas de mantenimiento correctivo? 19 2. ANTECEDENTES 2.1 FATIGA MECÁNICA Ocurre por la presencia de esfuerzos cíclicos de tensión. Si se analiza una fibra en especial de la superficie de un eje en rotación, sometida a cargas de flexión, esta pasa por esfuerzos de tensión y de compresión en cada revolución del eje. Si esta gira a 2500 rpm, la fibra es esforzada en tensión y en comprensión 2500 veces por minuto esta y otras clases de cargas que ocurren en elementos de máquinas producen esfuerzos que pueden ser repetidos, alternantes, o fluctuantes, (ver figura 8). Figura 8. Variación sinusoidal del esfuerzo Fuente: Conceptos básicos sobre diseño de máquinas [en línea]. Colombia: Universidad Tecnológica de Pereira, s.f., capítulo 2, [consultado noviembre de 2012]. Disponible en Internet: http://blog.utp.edu.co/lvanegas/files/2011/08/Cap5.pdf pag 2 En la gran mayoría de los casos hay que analizar elementos que han fallado al ser sometidos a esfuerzos repetitivos o fluctuantes y sin embargo, después de un análisis se encuentra que los esfuerzos máximos reales nunca alcanzaron la resistencia ultima del material, y en otros caso, estuvieron por debajo de la resistencia de fluencia. Las fallas por fatiga comienzan con una pequeña grieta, y esta es tan diminuta que no se puede percibir a simple vista y es bastante difícil de localizarla por inspección con magnaflux o con rayos X. Las grietas se desarrollan en un punto de discontinuidad en el material, tal como un cambio de sección transversal, un chavetero o un orificio. Hay otros puntos menos obvios donde es probable que se inicien fallas por fatiga, grietas internas o irregularidades causadas por el 20 maquinado. Una vez que se forma una grieta, el efecto de concentración de esfuerzo se amplifica en presencia de esfuerzos de tensión, causando un crecimiento más rápido de la grieta1. Como el área esforzada disminuye en tamaño, el esfuerzo aumenta en magnitud hasta que finalmente, el área restante falla de repente. En consecuencia, las falla por fatiga se caracterizan por dos áreas distintas, (ver figura 9), la primera se debe al desarrollo progresivo de la grieta, y la segunda en donde se origina en la ruptura. Figura 9. Falla típica por fatiga Alcance y aplicabilidad de los ensayos a la fatiga. Se han realizado una gran cantidad de ensayos de resistencia a la fatiga que han sido utilizados para desarrollar un conjunto de prácticas y criterios acerca de los límites de resistencia de muchos metales. En términos generales, los datos pueden ser razonablemente confiables y constituir una base de diseño satisfactorio. Cabe aclarar, que ningún ensayo de fatiga para los metales ha sido normalizado por la ASTM, aunque ciertos tipos de máquinas, máquinas probetas y procedimientos son de uso común2. 1 SHIGLEY, Joseph y MITCHELL, Charles. Diseño en Ingeniería Mecánica. México: McGraw-Hill, 1983. p. 288. 2 JARAMILLO, Héctor. Fatiga, generalidades y diseño de árboles y ejes. Cali: Universidad Autónoma de Occidente, mayo 1996. p. 4. 21 Uno de los ensayos más sencillos y más utilizado para encontrar el límite de resistencia de un material es aplicarle cargas de flexión invertidas (alternantes) sobre probetas de vigas rotatorias, calculándose el esfuerzo máximo mediante la fórmula de flexión simple. Este método usa probetas cuidadosamente preparadas y con acabados lisos sin cambio de sección abruptos. Los ensayos de cargas repetidas se utilizan para evaluar factores de concentración de esfuerzos. 2.1.1 Factores que afectan la resistencia a la fatiga. Cuando se diseña hay que tener en cuenta algunos factores que modifican la resistencia como lo son: El Material: La variabilidad de su composición química es una base de falla. La Manufactura: El procedimiento de fabricación, los diferentes tratamientos térmicos, la corrosión por desgaste y el maquinado de la superficie. Condición Ambiental y de operación: Corrosión, temperatura, velocidad y cargas. 2.1.1.1 Ka factor de acabado superficial. Se puede decir, que cuando se tiene un buen acabado superficial, se obtienen mayores valores de Ka, lo que nos brinda una mayor resistencia a la fatiga. El factor Ka también está relacionado con los valores de rugosidad o aspereza de la Superficie. 2.1.1.2 Kb factor por tamaño de la pieza. Es necesario un factor de tamaño de reducción de esfuerzos para tomar en consideración el hecho de que piezas mayores fallan a esfuerzos menores. 2.1.1.3 Kc factor de confiabilidad. Este factor se relaciona con la incertidumbre de los valores de los esfuerzos. Una gran parte de los datos de resistencia reportados o informados son valores medios. Hay considerable dispersión en múltiples ensayos de un mismo material bajo las mismas condiciones de prueba. 2.1.1.4 Kd factor por efectos de la temperatura. Este factor debe ser tenido en cuenta ya que la temperatura cambia todas las propiedades mecánicas de un material. 22 2.1.1.5 Ke factor por concentrador de esfuerzos. La gran mayoría de los elementos mecánicos tienen agujeros ranuras, cambios de sección trasversal u otra clase de discontinuidades que alteran la distribución de los esfuerzos. 2.1.1.6 Kf factor por efectos diversos. Con este factor se tienen en cuenta algunos efectos que no se tuvieron en cuenta con los anteriores factores K como por ejemplo: Corrosión, forma, recubrimiento, etc. 23 3. OBJETIVOS 3.1 OBJETIVO GENERAL Analizar y revisar el diseño mecánico del rodillo 57 de la prensa número 4 del molino de SONOCO LTDA., y determinar las causas por las cuales se ha fracturado en dos ocasiones, teniendo en cuenta las condiciones actuales de trabajo y presentar una propuesta que garantice la confiabilidad de este. 3.2 OBJETIVOS ESPECÍFICOS Preparar probetas de los ejes del rodillo colapsado mediante análisis microscópico a fin de estimar las causas conducentes a su falla. Determinar mediante pruebas de metalografía, dureza, y análisis químico el tipo de material empleado en el diseño del rodillo. Realizar cálculos analíticos y modelamiento mediante elementos finitos (FEA) para determinar las causas de la falla. Revisar el impacto que puede haber en los demás rodillos debido al cambio periódico que ha tenido la máquina a través de los años con los cambios en producción y de velocidad. 24 4. JUSTIFICACIÓN Para el desarrollo de este trabajo se analizó específicamente el rodillo número 57 de la prensa número 4 del molino de SONOCO LTDA., debido a que en dos ocasiones se presentó una falla crítica conducente a su fractura, ocasionando grandes pérdidas. Análisis preliminares de tintas penetrantes, partículas magnéticas, y microscopía óptica a los ejes de otros rodillos, muestran la presencia de grietas que sugieren fallas por fatiga. Este proyecto no solo permite abordar un problema de ingeniería real, sino que también permite aplicar conocimientos de diseño mecánico, fallas en materiales de ingeniería, y técnicas de modelación a fin de determinar las razones de falla del rodillo No 57 de la prensa 4. Un diagnóstico y análisis detallado permitirá disminuir las paradas relacionadas con el cambio de rodillo las cuales generan costos significativos para la empresa. Una vez sean detectadas las causas del problema, el valor agregado del estudio radica en un incremento en la vida útil de los componentes bajo análisis, los cuales mejorarán la productividad, disponibilidad de máquina, y disminuirán las probabilidades de falla que potencialmente ponen en riesgo la integridad física de los operarios. 25 5. MARCO TEÓRICO 5.1 EL FIELTRO COMO ELEMENTO MECÁNICO El fieltro, en su movimiento cíclico a través del arreglo de la máquina de papel, está sometido a diversas acciones mecánicas que inciden continuamente sobre su estructura. Mecánicamente se comporta como una correa de transmisión, accionando los rodillos que hay en el circuito, recibiendo la hoja de una posición y transfiriéndola a la siguiente. Las solicitaciones mecánicas que le afectan son diversas: compresión, abrasión, tensión, y fatiga 5.2 TENSIÓN DE FIELTROS En la figura 10 se observa la una distribución de cargas que surge al aplicar una carga (Q) a un rodillo, este queda en equilibrio estático debido al efectos de las tensiones T1 y T2 que son iguales y en sentido opuesto, cada tensión tiene un valor equivalente a la mitad de (Q). Figura 10. Fuerzas de tension en un tensor de fieltro T1 Q T2 Q T1 T2 Fuente: VOITH PAPER FABRICS. Ingeniería de los fieltros papeleros. Permeabilidad y Diseño. Barcelona, junio de 2006. p. 119. La tension en un fieltro papelero es de mucha importancia ya que determina la presion de la hoja de carton contra la superficie del rodillo. Los valores habituales de tensión por unidad de longitud suelen oscilar en máquinas Fourdrinier a una 26 velocidad de 600m/min, entre 4.5 a 5.0 kN/m para las telas de formación. Sin embargo, en máquinas modernas que trabajan por encima de 1200m/min con formadores de doble tela las cargas pueden oscilar entre 8 y 9 kN/m y entre 1.5-3 N/m para los fieltros de prensas y telas secadoras respectivamente3. La tension en las telas formadoras y secadoras es directamente proporcional al indice de extraccion del agua, eso sin exeder los limites antes mencionados. Durante la operacion las cargas de tension que se le aplican al fieltro no llega a sobrepasar la región elástica del material o región inicial de la curva esfuerzodeformación. En esta zona de trabajo, se producen alargamientos muy pequeños en el fieltro. Con las cargas aplicadas el alargamiento esta entre un 1% y el 5% de su longitud. Esto con el fin de que una vez retirada la carga el fieltro no sufra ningun tipo de deformación permanente. Las bajas tensiones ocacionan que el fieltro ruede demaciado flojo, generando problemas de inestabilidad en el guiado y la conduccion: Inestabilidad en el fieltro a su paso por los respectivos rodillos Desgaste temprano por fricción en la superficie de los cilindros No se facilita la acción de guiado del fieltro. Tensiones elevadas pueden ocasionar otros problemas tales como: Deformacion en la union del fieltro Fallas en los rodillos conductores si el diseño no concidero un factor de seguridad para cargas de tension superiores a 5 kN/m. Desgaste en la cara interna del fieltro debido al aumento de la fricción contra los cilindros. 3 VOITH PAPER FABRICS. Ingeniería de los fieltros papeleros. Permeabilidad y Diseño. Barcelona, junio de 2006. p. 119. 27 6. METODOLOGÍA 6.1 ETAPAS DEL PROYECTO Con el fin de alcanzar los objetivos planteados en el proyecto se proponen las siguientes etapas para su ejecución: Revisión bibliográfica: la realización de este proyecto estará acompañado de un proceso de revisión bibliográfica que incluyen tesis de grado, artículos en revistas, y libros especializados en el tema que permitan diseñar el proceso experimental. Análisis de las condiciones reales de trabajo: esta etapa se desarrollará en las instalaciones de Sonoco Ltda., recolectando la información útil para los análisis (velocidad del molino, tensión del fieltro, planos del rodillo etc.). Análisis por fatiga usando el método S-N (esfuerzo-vida) Para determinar las posibles causas de falla se realizaron las siguientes pruebas: Pruebas metalografías de dureza, químicas y tensión con el fin de determinar el tipo de material utilizado en los rodillos. Inspección por microscopía del área del rodillo donde se presentó la falla (este tipo de análisis permite determinar el sitio donde se nucleó, creció, y propagó la falla). Inspección de las condiciones reales de trabajo del rodillo. Durante este análisis se determinaron las condiciones reales de carga, temperatura, humedad, como parámetros de entrada para hacer un análisis de ingeniería. Documentación y trazabilidad de la hoja de vida de esta parte de la máquina por parte del personal operativo y el personal responsable del mantenimiento. 28 Analizar el proceso utilizado para la fabricación de este rodillo (soldadura, acabados superficiales, radios de entalle, etc.) Analizar cómo afecta el proceso de recubrimiento con caucho del rodillo ya que este es realizado en una auto clave donde se somete a temperatura (185°C) que permiten la adherencia entre ellos. Con las mediciones obtenidas en la prensa, las dimensiones y las condiciones de carga a las cuales está sometido el rodillo, y las mediciones de tamaño de grietas usando partículas magnéticas, se procedió a realizar un análisis por fatiga utilizando los siguientes modelos analíticos: Análisis por mecánica de fracturas para estudiar la propagación de las grietas. En este caso partiendo de los valores iniciales de tamaño de grieta arrojado por la técnica de partículas magnéticas, se puede predecir el tamaño final o en su defecto el número de ciclos necesarios para generar la falla. Los resultados analíticos fueron comparados con aquellos obtenidos mediante simulaciones usando análisis por elementos finitos (FEA). Presentación del Informe Final. 29 7. LEVANTAMIENTO DE INFORMACIÓN EN CAMPO 7.1 TRANSMISIÓN Motor: General Electric HP: 100 RPM: 1750 Frame: 405T Reductor: Paramax Sumitomo Input: 100 HP Modelo: PHA 4055 P2- RL Ratio: 23.5 Figura 11. Localización transmisión prensa 4 RODILLO 57 55 56 54 57 08 Fieltro Superior 58 Papel 53 45 47 Fieltro Inferior 44 61 46 52 09 48 49 51 50 VISTA FRONTAL 7.2 VISTA LATERAL PRINCIPIO DE OPERACIÓN DE LA TRANSMISIÓN La energía de la transmisión llega al rodillo inferior por medio de un acople entre dos rodillos, el rodillo superior permanece en contacto con el inferior haciendo que giren a la vez. Cada rodillo tiene su propio fieltro que garantiza que el agua retirada al cartón sea absorbida y no deje que la hoja de cartón se deforme, a este proceso se le conoce como fase de prensado. 30 La necesidad de altos valores de potencia se debe al peso de los rodillos, que en conjunto suman aproximadamente 12 toneladas más la carga generada por presión neumática del rodillo superior de 90 psi. La componente crítica se presenta es cuando el fieltro comienza a generar carga sobre los rodillos, esto sucede cuando el fieltro es tensionado, (ver figura 3), logrando que al contacto entre ellos y el fieltro se produzca el giro y todo el sistema tanto inferior como superior comience a moverse, esta carga se define de acuerdo con el desplazamiento dado al rodillo tensor. Generando el mismo principio entre banda y polea. Basados en lo anterior vemos como la tensión del fieltro depende de la posición del rodillo tensor (rodillo 57), sobre el fieltro y no de la transmisión. Por lo tanto, a continuación se describe el procedimiento realizado para conocer el valor de carga al cual está sometido el rodillo. 7.3 MEDICIÓN DE LA TENSIÓN DEL FIELTRO 7.3.1 Tensiómetro. El tensiómetro, (ver figura 12) es un instrumento patentado para medir la tensión en las correas flexibles y delgadas telas transportadoras de papel y similares, por lo general se encuentran en las fábricas de papel. El funcionamiento se basa en el principio de la cantidad de deflexión de una membrana flexible bajo carga, que depende de las tensiones de tracción en la membrana. La carga es proporcionada por un resorte interno, y un indicador de dial calibrado en milésimas mide la cantidad de deflexión de la tela. Usando el cuadro de equivalencias se puede apreciar la desviación en milésimas y se convierte en la tensión en libras por pulgada lineal. La muñequera ha sido diseñada para reducir al mínimo "la variación del operador", causada por las diferentes presiones aplicadas. Además el marco de superficie de apoyo elimina el efecto del estrés en las zonas adyacentes. El tensiómetro puede ser utilizado en redes de funcionamiento en cualquier posición angular, y se puede aplicar a ambos lados de la tela. La magnitud de las lecturas es independiente del contenido de humedad o la velocidad de la banda. La cara del dial, sin embargo, 31 siempre debe estar dirigida hacia el mismo lado (por lo general hacia la parte frontal de la máquina). El instrumento puede ser utilizado con seguridad en ambientes húmedos pues está protegido su mecanismo de fuelles. 7.3.2 Medición de tensión del fieltro. Este procedimiento fue realizado por un ingeniero especialista, (ver anexo A), avalado por la firma VOITH, quien periódicamente le realiza seguimiento al estado de los fieltros de SONOCO LTDA., a continuación en figura 14 y figura 15 se observa cómo debe ser utilizado este instrumento. Figura 12. Posicionamiento del tensiómetro Figura 13. Medición con tensiómetro 32 Figura 14. Tensiómetro Cuadro 1. Reporte histórico de medición fieltro Fuente: Tomado del informe de medición de Scanpro VOITH Fabrics, 23 de marzo de 2012, para SONOCO LTDA. 33 En el Cuadro 1 se observa en la parte resaltada, en la columna de la prensa superior 4, donde está localizado el rodillo 57, los valores de tensión de 2.2 kg/cm máximo. Por lo tanto 2.2 kg/cm, valor definido de tensión para los cálculos que se realizan en este trabajo 7.4 INFORMACIÓN DEL RODILLO 57 No se encontró registro del tipo de acero inoxidable utilizado en la fabricación del eje, ver figura 15, por tal razón se requirió de fabricación de probetas, para realizar el análisis de composición química y determinar el tipo de material utilizado, del cual se confirmó que es un acero inoxidable tipo 316, (ver resultados del test en el Anexo A). También se fabricaron 5 probetas para realizar pruebas de tensión, con el fin de tener una aproximación verificada de resistencia del material, (ver resultados en el Anexo B) dato a utilizar en los diferentes cálculos del presente trabajo. Test realizados por el SENA4 CDT- ASTIN Laboratorio de metalografía y espectrometría. (Ver Figura 15, página siguiente). 4 Servicio Nacional de Aprendizaje SENA, entidad adscrita al Ministerio de la Protección Social de la Republica de Colombia. 34 Figura 15. Plano del rodillo 57 35 8. CÁLCULOS TEÓRICOS SITUACIÓN ACTUAL Para constatar la revisión del diseño de los cálculos teóricos, también se realizó cálculos analíticos, los cuales se relacionan en el Anexo C. 8.1 REVISIÓN DE DISEÑO POR RESISTENCIA ESTÁTICA Los siguientes cálculos son realizados con los valores de tensión encontrados en campo y con las especificaciones reales del rodillo, con el fin de encontrar un valor de factor de seguridad que nos aproxime a la realidad de la falla del eje usando software de elementos finitos (FEA). 8.1.1 Diseño 8.1.1.1 Datos de máquina La velocidad tangencial del fieltro es de 130 m/min (=2.16 m/s) La velocidad rotacional del eje es 60 x 2.16/(pi*0.168)= 245 RPM 8.1.1.2 Carga que actúa sobre el rodillo Carga aplicada 2.2 kg/cm del fieltro, (ver taba 1) 2.2kg/cm*2*cos(19°) = 4.16 kgf/cm (40.768 N/cm). Inclinación 38° Longitud de rodillo 297.2 cm, Carga neta total 12116 N 8.1.1.3 Propiedades mecánicas del material del rodillo Tubo Tubo de diámetro 6” clase 80 36 Acero A53 Gr B grado comercial Densidad = 7850 kg/m3 Módulo de elasticidad E =193-200 GPa Razón de Poisson = 0.27-0.3 Modulo cortante G= 86 GPa. Resistencia a la tensión Sut=413 MPa (60 ksi) Resistencia a la fluencia Sy =241 MPa. (35 ksi) Dureza Brinell 107 BHN Eje Eje Acero AISI 316 grado Austenítico recocido, no magnético tiene una estructura fcc Densidad = 800 kg/m3 Módulo de elasticidad E = 193 - 200 GPa. Razón de Poisson = 0.27 - 0.3 Modulo cortante G= 86 GPa. Resistencia a la tensión Sut=636 MPa (92.2 ksi). Resistencia a la fluencia Sy =322 MPa. (46.7 ksi). Dureza Brinell 201 8.1.1.4 Cálculo de esfuerzo Figura 16. Diagrama de cuerpo libre P = peso del rodillo 27 T1 =9 T1 46 93 8N 44 04 N 38,6 ° 86 14 T2 A 47 34 37 N Nm Figura 17. Diagrama de fuerza cortante y momento flector La figura 18 parte superior muestra el diagrama de esfuerzo para carga neta de trabajo y el inferior muestra el diagrama de esfuerzos para una carga uniforme incrementada al 15% (lb/pul2) Figura 18. Diagrama de esfuerzos, Ansys v-2014 Carga uniforme (lb/pul2) Diagrama de esfuerzos para una carga uniforme incrementada al 15% (lb/pul2) 38 8.1.1.5 Cálculo por rigidez. La deflexion maxima es de –2.27 mm, si la deflexion lateral por limite admisible para ejes simplemente soportados es de 0.8 mm por m de luz5 (2.37 mm), lo que indica que esta condición es aceptable, (ver figura 19). Figura 19. Deflexion, ANSYS Workbench V-2014 8.1.1.6 Calculo de factor de seguridad. De acuerdo con los valores arrojados por el software, (ver figura 20), por carga estática se obtienen valores por encima de 5, lo que indica que está bien diseñado, pues los valores de factor de seguridad aceptables están por encima de 1. 5 DEUTSCHMAN, Aaron D. Diseño de Maquinas. Teoría y práctica. México, 1996. p. 373. 39 Figura 20. Factor de seguridad, ANSYS V-2014 Al someter el eje a un esfuerzo estático, éste fallará cuando el esfuerzo principal (máximo) sea igual a la resistencia a la fluencia. La Figura 20 nos muestra un factor de seguridad mínimo de 5 en la vecindad del concentrador de esfuerzo, el cual es el punto crítico de falla. Basado en este resultado estático, el diseño es aceptable. 8.2 REVISIÓN DE DISEÑO POR FATIGA Como no se tiene definido el radio en el cambio de sección en el plano del eje, se proponen tres valores tentativos de radio para tener una aproximación en el cálculo: Caso a) r=0 mm, se evaluará con las cargas netas de trabajo. Caso b) r= 1.5 mm se evaluará con un aumento de carga del 15%, previendo una sobre carga de trabajo es decir: 4.784 kg/m (13933 N en total). Caso c) r= 3 mm se evaluará con un aumento de carga del 15%, previendo una sobre carga de trabajo es decir: 4.784 kg/m (13933 N en total). 40 8.2.1 Esfuerzo límite de resistencia a la fatiga Teórico Siendo S`n = 0.5Sut para todos los aceros con Sut <1400 MPa, Eje Acero SS316 Sut =636 MPa entonces S`n = 0.5Su= 318 MPa (46.1 ksi) Tubo Acero A53 Sut =413 MPa entonces S`n = 0.5Su= 206.5 MPa (30 ksi) Se =Ka*Kb*Kc*Kd*Ke*S`n, Ke = 1/kf Dónde: Ka, Kb, Kc, Kd,(1/Kf). Cuadro 2. Valores de factores que afectan la resistencia a la fatiga FACTOR Ka Kb Kc Kd Ke DESCRIPCIÓN Superficie Tamaño Confiabilidad Temperatura Conc. de esfuerzos VALOR 0,780 0,600 0,659 1 1/kf 8.2.2 Factor de concentración de esfuerzos Kf (acero SS316) Kt = factor de concentración de esfuerzo de fatiga debido a flexión (Basado en la sensibilidad de la muesca) Kf=1+q (kt-1) depende de la geometría y q=0.7 para aceros con Sut = 90 ksi Cuadro 3. Valores de factores que afectan la resistencia a la fatiga torsión y flexión Factor concentrador de esfuerzos Caso A Caso B Caso C r/d 0 0,023 0,046 D/d 1,17 1,17 1,17 (Ver tabla A-26 Diseño en ingeniería mecánica SHIGLEY). Para el eje central Kf = 1. 41 Torsión 4,00 2,40 1,90 por Flexión 3,80 1,98 1,63 8.2.3 Esfuerzo límite de fatiga corregido Se Para eje en acero SS316 Caso a r = 0 mm Se= Ka*Kb*Kc*Kd (1/Kf)S`n =1 (0.659)(0.793)(0.78)(1)(1)46080/3,8= 0.10714*46080 =4937 lb/in² Se = 4937 lb/in² Con carga transversal de 4.16 kgf/cm Para este caso σ =6503 psi > 4937 psi ya que el esfuerzo es mayor a límite de fatiga, se tendrá vida finita teóricamente. Caso b r= 1,5 mm Se= Ka*Kb*Kc*Kd (1/Kf)S`n =1 (0.659)(0.793)(0.78)(1)(1)46080/1,98= 0.2057*46080 =9486 lb/pul² Se = 9486 lb/pul² Con carga transversal de 4,16 kgf/cm Para este caso σ =6503 psi < 9486 psi ya que el esfuerzo es menor al límite de fatiga, se tendrá vida infinita teóricamente Con carga transversal de 7,84 kgf/cm Para este caso σ =7385 psi < 9486 psi ya que el esfuerzo es menor al límite de fatiga, se tendrá vida infinita teóricamente Caso c r= 3 mm Se= Ka*Kb*Kc*Kd (1/Kf)S`n =1 (0.659)(0.793)(0.78)(1)(1)46080/1,63= 0.25*46080 =11523 lb/pul² Se = 11523 lb/in² Con carga transversal de 4,16 kgf/cm Para este caso σ =6503 psi < 11523 psi ya que el esfuerzo es menor al límite de fatiga, se tendrá vida infinita teóricamente. 42 Con carga transversal de 7,84 kgf/cm Para este caso σ =7385 psi < 11523 psi ya que el esfuerzo es menor al límite de fatiga, se tendrá vida infinita teóricamente Para tubo central en acero A-53 Se= Ka*Kb*Kc*Kd (1/Kf)S`n =1 (0.659)(0.793)(0.78)(1)(1)46080/1= 0.405*30000 =12149 lb/in² Se = 12149 lb/in² Con carga transversal de 7,84 kgf/cm Para este caso σ =7385 psi < 12149 psi ya que el esfuerzo es menor al límite de fatiga, se tendrá vida infinita teóricamente 8.3 REVISIÓN DE DISEÑO POR FATIGA MEDIANTE SOFTWARE ANSYS V2014 El análisis analítico nos arroja un resultado en el cual se muestra que el elemento puede fallar por fatiga, para corroborar esto realizamos un análisis usando los métodos computacionales de elementos finitos. Figura 21. Esfuerzo de von mises modelado en Ansys caso a radio = 0, y carga de 12116 n 43 Figura 22. Factor de seguridad modelado en Ansys caso a con radio = 0, y carga de 12116 n El eje presenta falla por fatiga ya que el factor de seguridad está por debajo de 1, tal como se ve en la figura 22 (0.98). Figura 23. Esfuerzo de von mises modelado en Ansys caso b radio = 1.5mm y carga con un incremento del 15% = 13933 n 44 Figura 24. Factor de seguridad modelado en ansys caso b con radio = 1,5mm y carga de 13933 n El eje no presenta falla por fatiga ya que el factor de seguridad está por encima de (1), tal como se ve en la figura 24 (1.26) Figura 25. Esfuerzo de von mises modelado en Ansys radio = 3mm y carga con el 15% mas = 13933 n 45 Figura 26. Factor de seguridad modelado en Ansys radio = 3mm y carga con el 15% mas = 13933 n El eje no presenta falla por fatiga ya que el factor de seguridad está por encima de (1), tal como se ve en la figura 26 (1.65) Cuadro 4. Resumen de valores de factores de seguridad Radio de Entalle (mm) 0 1,5 3 Carga neta Aplicada (N) 12116 13933 13933 Esfuerzo (σ) PSI 6503 7385 7385 Factor de Seguridad 0,98 1,26 1,65 Observando en el cuadro 4 los valores de factor de seguridad, se puede concluir que el eje falló por fatiga. En la figura 27 (página siguiente), del eje fracturado se observa un tipo característico de falla por fatiga 46 Figura 27. Muestra del eje que presentó falla por fatiga 8.4 REVISIÓN DE LA SOLDADURA POR METALOGRAFÍA La metalografía consiste en realizar un estudio de la micro estructura del material, con el fin de encontrar ciertas características de la aleación como lo son: el tamaño de grano, los granos de frontera, la fase o fases características de la aleación. Para propósitos del análisis se tomó una probeta cercana al área de soldadura (ver figura 28), y se realizó el procedimiento básico de preparación de la probeta hasta alcanzar un acabado superficial de tipo espejo para posteriormente atacar la probeta químicamente. Con el fin de encontrar precipitaciones de carburos de cromo que pudieran llevar a una posible falla y también determinar si una de las causas de la falla pudo ser el cordón de soldadura ya que este queda cerca del cambio de sección. 47 Figura 28. Área de toma de probetas para análisis Las fotomicrografías (Figura 29) de las probetas analizadas a través de un microscopio marca Olympus del laboratorio de materiales de la Universidad Autónoma de Occidente, muestran una estructura compuesta por austenita, de diferentes tamaños de grano y forma poligonal, además se observan carburos en forma de partículas separadas en los límites de grano y dentro de los granos, este contenido de carburo es necesario para obtener la resistencia de este tipo de acero. Se concluye que no se observan micro actividades dentro y en los límites de grano, compuestas de carburos en forma de cadenas que resultarían en la fragilización del material, como se muestra en la figura 30. (Ver Figura 30, página siguiente). 48 Figura 29. Estructura del grano de la probeta Figura 30. Estructura de grano afectada por precipitaciones de carburos Fuente: ASM HANDBOOK, Metallography and microstructures, V. 9. 49 Otro de los propósitos de la metalografía es determinar el tamaño de la zona térmicamente afectada por el calor y si esta afecta la zona del cambio de sección y contribuye a que se produzca la falla. En la figura 31 se observa un aumento en el tamaño de grano, esto es debido a que sobre la punta del eje se aplicó un cordón de soldadura con el fin de fijarlo al tubo para conformar el rodillo. Figura 31. Micro estructura en el área soldada del eje En la figura 32 se tomó la medida de la zona térmicamente afectada por el calor y arrojó una longitud de 0,5 mm lo que indica que esta es muy pequeña. Además el diámetro de la punta del eje es muy robusto, comparado con el filete de soldadura por lo anterior se descarta que la falla fue por precipitaciones de carburos o por defectos generados por el cambio térmico al realizar el cordón de soldadura sobre el eje. (Ver Figura 32, página siguiente). 50 Figura 32. Medición de la zona térmicamente afectada por la soldadura en el eje Los resultados de los cálculos mecánicos y por elementos finitos indican que el eje falló por fatiga, lo que conlleva a buscar el origen de la misma. Los esfuerzos están enfocados hacia la posibilidad de una concentración de esfuerzos por deficiencia en el mecanizado y por un factor de diseño. La transformación mecánica del material introdujo esfuerzos residuales, ya que el proceso de mecanizado no fue homogéneo en el acabado y hubo variaciones en la profundidad de corte. Cuando se realiza un proceso de transformación plástica en frio siempre hay acritud (endurecimiento por deformación plástica). El mecanizado en la pieza se dio con el fin de hacer una reducción de diámetro, durante este proceso no se le generó un radio de entalle, sino que se dejó la sección con un ángulo de 90° lo que es un concentrador de esfuerzos. 51 9. PROPUESTA DE DISEÑO Considerando que la punta del eje es un elemento que tiene como función principal proporcionar el soporte rotativo al rodillo, se procede a realizar el respectivo análisis que permita determinar la solución más óptima en términos de funcionamiento, logrando mejorar la geometría del eje dadas las condiciones de operación y la causa de falla actual. Teniendo en cuenta que el diseño actual cumple en términos de constitución con las especificaciones funcionales de operación del molino, se tomará este diseño como referencia para buscar una mejor alternativa. La nueva alternativa consiste, en modificar la zona del cambio de sección transversal escalonada por un cambio de sección en forma de cono muy pronunciada con el fin de eliminar los radios de entalle como se puede ver en la figura 35. Alternativa de Tramos de extremos del eje macizo Acero AISI 1045 HR conformado en caliente Propiedades mecánicas Densidad Ƴ=7850 kg/m3 Módulo de elasticidad E =193-200 GPa Razón de Poisson = 0.27-0.3 Modulo cortante G= 86 GPa. Resistencia a la tensión Sut=675 MPa (98 ksi) Resistencia a la fluencia Sy =406 MPa. (59 ksi) Dureza brinell BHN 212 Carga Las condiciones de carga son las mismas que se tiene al medir con el tensiómetro. Carga aplicada 2.2 kg/cm del fieltro, (ver Cuadro 1). 2.2kg/cm*2*cos(19°) = 4.16 kgf/cm (40.768 N/cm). Inclinación 38° 52 Longitud de rodillo 297.2 cm, Carga neta total 12116 N Para efectos de este cálculo, se le suma 15 más a la carga original = 13933 N Figura 33. Esfuerzo de von mises de la propuesta de diseño modelado en Ansys Figura 34. Factor de seguridad modelado en ansys carga con el 15% mas = 13933 n 53 Según lo mostrado por el software en la figura 34 y con las condiciones dadas, se observa un factor de seguridad de 2,75 lo cual indica que bajo las mismas condiciones pero con el cambio de material, el valor es aceptable en resistencia a la fatiga. 54 ACABADO SUPERFICIAL EJE ACABADO GENERAL MEDIDAS EN MILIMETROS A MENOS QUE SE ESPECIFIQUE LO CONTRARIO 1 2 3 4 5 TUBO Ø6" SCH 80 EJE ACERO SAE 1045 BARRA PERFORADA SKF CHAPA A - 36 RECUBRIMIENTO RILSAN / EBONITA Figura 35. Propuesta de diseño 10. CONCLUSIONES Se realizó una revisión del diseño de la punta del rodillo estimando radios de entalle de 0, 1,5 mm y 3 mm. Los cálculos a fatiga mediante el software de elementos finitos Ansys arrojó factor de seguridad inferior a 1, para el radio igual a cero (0) lo que indica falla por fatiga por ausencia del radio de entalle. La transformación mecánica del material introdujo esfuerzos residuales. ya que el proceso de mecanizado no fue homogéneo en el acabado y hubo variaciones en la profundidad de corte. Cuando se realiza un proceso de transformación plástica en frio siempre hay acritud (endurecimiento por deformación plástica). El mecanizado en la pieza se dio con el fin de hacer una reducción de diámetro, durante este proceso no se le generó un radio de entalle, sino que se dejó la sección con un ángulo de 90° lo que es un concentrador de esfuerzos. La zona afectada térmicamente por el calor y arrojó una longitud de 0,5 mm lo que indica que esta es muy pequeña. Además el diámetro de la punta del eje es muy robusta, comparado con el filete de soldadura por lo anterior se descarta que la falla fue por precipitaciones de carburos o por defectos generados por el cambio térmico al realizar el cordón de soldadura sobre el eje. Una de las propiedades específicas del acero inoxidable es que no son adecuados para la fabricación de ejes sometidos a rotación. El análisis metalográfico se realizó con el fin de encontrar una posible falla generada al aplicarle un cordón de soldadura al eje, pudiéndose formar corrosión intergranular. Este fenómeno se produce debido a un tratamiento térmico inadecuado del acero inoxidable que puede producir una retícula de carburos en los aceros con más del 0,03 por ciento de carbono. El metal que contenga tal retícula es susceptible de corrosión intergranular que puede resultar problemática en condiciones muy corrosivas. Los procedimientos normales de soldadura introducen en el metal la susceptibilidad a la precipitación de los carburos. Que el acero sea susceptible de corrosión intergranular no significa necesariamente que vaya a ser atacado por ella como se evidenció en los ensayos metalográficos, de igual forma se descarta esta posibilidad ya que la zona afectada térmicamente por el calor es muy pequeña y no es conducente a la falla. 55 Los aceros inoxidables martensíticos son aleaciones que tienen una estructura austenítica a elevadas temperaturas y que puede ser transformada a martensita después de un tratamiento térmico de temple, elevando su dureza y resistencia al desgaste. Por tal motivo una alternativa para el rediseño del eje es un material AISI 410 que debido a sus propiedades mecánicas puede ser utilizado en la manufactura de ejes. 56 BIBLIOGRAFÍA ASM HANDBOOK. Metallography and microstructures. V. 9 Conceptos básicos sobre diseño de máquinas [en línea]. Colombia: Universidad Tecnológica de Pereira, s.f., capítulo 2, [consultado de 2012]. Disponible en Internet: http://blog.utp.edu.co/lvanegas/files/2011/08/Cap5.pdf pag 2 DEUTSCHMAN, Aaron D. Diseño de Maquinas. Teoría y práctica. México, 1996. p. 373. HAMROCK, B. J. JACOBSON, B. y SCHMID, S. R. Elementos de máquinas. México: McGraw-Hill, 2000. JARAMILLO, Héctor. Fatiga, generalidades y diseño de árboles y ejes. Cali: Universidad Autónoma de Occidente, mayo 1996. p. 4. JUVINALL, R. C. y MARSHEK, K. M.. Fundamentals of Machine Component Design. 2 ed. Nueva York: John Wiley & Sons, 1967. MOTT, R. L. Diseño de Elementos de Máquinas. 2 ed. México: Prentice-Hall Hispanoamericana, S.A., 1992. NORTON, Robert L. Diseño de Máquinas. México: Ed. Prentice-Hall (Pearson), 1999. SHIGLEY, Joseph y MITCHELL, Charles. Diseño en Ingeniería Mecánica. México: McGraw-Hill, 1983. 288 p. SINES, G. Failure of Materials under Combined Repeated Stresses Superimposed with Static Stresses, Technical Note 3495. VOITH PAPER FABRICS. Ingeniería de los fieltros papeleros. Permeabilidad y Diseño. Barcelona, junio de 2006. p. 119. 57 ANEXOS Anexo A. Composición química material 58 Anexo B. Análisis de probeta por tensión 59 60 61 62 63 64 Anexo C. Cálculos analíticos 65 66 Anexo D. Diagrama de Cargas 26 63 N Y T1 26 6 10 6 C 27 93 N =5 m N 25 53 3N 00 16 00 16 A 25 53 53 26 N N 67 N X Z 68 Tabla Factor de Superficie (Ka) 69 Anexo E. Factor de tamaño (Kb), de confiabilidad (Kc) y de temperatura (Kd) Factor de tamaño (Kb) Factor de confiabilidad (Kc) Factor de temperatura (Kd) 70