aplicación de las 5s en la empresa dimantec ltda., estudio de caso

Anuncio

APLICACIÓN DE LAS 5S EN LA EMPRESA DIMANTEC LTDA., ESTUDIO DE

CASO.

ANDRÉS CAMILO CORTÉS DÍAZ

UNIVERSIDAD MILITAR NUEVA GRANADA

FACULTAD DE INGENIERÍA, CUNDINAMARCA

BOGOTÁ

2015

1

APLICACIÓN DE LAS 5S EN LA EMPRESA DIMANTEC LTDA., ESTUDIO DE

CASO.

ANDRÉS CAMILO CORTÉS DÍAZ

Trabajo de grado

Jairo González Quintero

Ingeniero industrial

UNIVERSIDAD MILITAR NUEVA GRANADA

FACULTAD DE INGENIERÍA, CUNDINAMARCA

BOGOTÁ

2015

2

TABLA DE CONTENIDO

Pág.

INTRODUCCIÓN ..................................................................................................... 7

1. CAPITULO I: MARCO TEÓRICO ...................................................................... 8

1.1.

LEAN MANUFACTURING .......................................................................... 8

1.2.

PILARES DEL LEAN MANUFACTURING .................................................. 9

1.2.1.

Kaizen: la filosofía de la mejora continua. .......................................... 10

1.2.2.

El control total de la calidad ............................................................... 11

1.2.3.

Just in time (justo a tiempo) ............................................................... 12

1.3.

METODOLOGÍA 5S .................................................................................. 15

1.4.

HISTORIA DE LAS 5S .............................................................................. 15

1.5.

NECESIDAD DE LAS 5S .......................................................................... 16

1.6.

FASES DE LA IMPLEMENTACIÓN DE LAS 5S ...................................... 17

1.6.1.

Seiri (eliminar) .................................................................................... 17

1.6.2.

Seiton (ordenar) ................................................................................. 19

1.6.3.

Seiso (limpieza e inspección) ............................................................. 21

1.6.4.

Seiketsu (estandarizar) ...................................................................... 22

1.6.5.

Shitsuke (disciplina) ........................................................................... 24

1.7.

DEBERES DE LA GERENCIA Y DE TODOS LOS IMPLICADOS ........... 27

1.8.

PILARES DE LAS 5S................................................................................ 28

1.9. ESTRATEGIA DE SENSIBILIZACIÓN DEL EMPLEADO HACIA LA

METODOLOGÍA 5S ............................................................................................ 33

2. CAPITULO II: MARCO REFERENCIAL DE LA EMPRESA ............................. 35

2.1.

HISTORIA DE LA EMPRESA ................................................................... 35

2.2.

DESCRIPCIÓN DE LA EMPRESA ........................................................... 35

2.3.

CONDICIONES INICIALES ...................................................................... 42

2.4.

RESTRICCIONES A CONSIDERAR ........................................................ 47

2.5. ANÁLISIS DE LA NECESIDAD DE LA APLICACIÓN DE LAS 5S EN LA

EMPRESA .......................................................................................................... 48

3. CAPITULO III: IMPLEMENTACIÓN DE LAS 5S EN EL TALLER DE

FABRICACIÓN Y SOLDADURA ............................................................................ 49

3.1.

PRIMERA S: SEIRI ................................................................................... 51

3.2.

SEGUNDA S: SEITON ............................................................................. 57

3

3.3.

TERCERA S: SEISO ................................................................................ 60

3.4.

CUARTA S: SEIKETSU ............................................................................ 65

3.5.

QUINTA S: SHITSUKE ............................................................................. 69

3.6.

CAMPAÑAS DE APOYO .......................................................................... 72

3.7.

OPORTUNIDADES DE MEJORA ............................................................. 74

CONCLUSIONES .................................................................................................. 76

BIBLIOGRAFÍA ...................................................................................................... 77

4

LISTA DE IMÁGENES

Pág.

Imagen 1. Eliminación de despilfarro. ........................................................................................................... 9

Imagen 2. Innovación. ................................................................................................................................... 10

Imagen 3. Diferencias Kaizen y Kairyo. ...................................................................................................... 11

Imagen 4. Estrategia Pull. ............................................................................................................................. 13

Imagen 5. Distribución en planta JIT. .......................................................................................................... 14

Imagen 6. Círculo de frecuencia de uso. .................................................................................................... 20

Imagen 7. Plan de implementación 5S. ...................................................................................................... 26

Imagen 8. Pilares 5S. ..................................................................................................................................... 29

Imagen 9. Ejemplo punto de limpieza. ........................................................................................................ 30

Imagen 10. Ejemplo cronograma de actividades. ..................................................................................... 34

Imagen 11. Presencia Dimantec Ltda., en Colombia................................................................................ 36

Imagen 12. Vista inicial del taller de soldadura. ........................................................................................ 37

Imagen 13. Componente de reparación 1. ................................................................................................. 40

Imagen 14. Componente de reparación 2. ................................................................................................. 41

Imagen 15. Componente de reparación 3. ................................................................................................. 41

Imagen 16. Tolva de fabricación. ................................................................................................................. 42

Imagen 17. Condiciones iniciales 1. ............................................................................................................ 43

Imagen 18. Condiciones iniciales 2. ............................................................................................................ 44

Imagen 19. Estudio de métodos y tiempos. ............................................................................................... 45

Imagen 20. Condiciones iniciales 3. ............................................................................................................ 46

Imagen 21. Acta de reunión. ......................................................................................................................... 49

Imagen 22. Cronograma actividades 5S. ................................................................................................... 50

Imagen 23. Socialización cronograma 5S. ................................................................................................. 51

Imagen 24. Seiri 1. ......................................................................................................................................... 52

Imagen 25. Seiri 2. ......................................................................................................................................... 53

Imagen 26. Seiri 3 .......................................................................................................................................... 53

Imagen 27. Seiri 4. ......................................................................................................................................... 54

Imagen 28. Seiri 5. ......................................................................................................................................... 55

Imagen 29. Seiri 6. ......................................................................................................................................... 55

Imagen 30. Seiri 7. ......................................................................................................................................... 56

Imagen 31. Seiri 8. ......................................................................................................................................... 57

Imagen 32. Seiton 1. ...................................................................................................................................... 57

Imagen 33. Seiton 2. ...................................................................................................................................... 58

Imagen 34. Seiton 3. ...................................................................................................................................... 59

Imagen 35. Seiton 4. ...................................................................................................................................... 60

Imagen 36. Seiso 1. ....................................................................................................................................... 61

Imagen 37. Seiso 2. ....................................................................................................................................... 62

Imagen 38. Seiso 3. ....................................................................................................................................... 62

Imagen 39. Seiso 4. ....................................................................................................................................... 63

Imagen 40. Seiso 5. ....................................................................................................................................... 64

Imagen 41. Sieso 6. ....................................................................................................................................... 65

Imagen 42. Seiketsu 1. .................................................................................................................................. 66

Imagen 43. Seiketsu 2. .................................................................................................................................. 67

Imagen 44. Seiketsu 3. .................................................................................................................................. 67

Imagen 45. Seiketsu 4. .................................................................................................................................. 67

Imagen 46. Seiketsu 5. .................................................................................................................................. 68

Imagen 47. Seiketsu 6. .................................................................................................................................. 68

Imagen 48. Seiketsu 7. .................................................................................................................................. 69

Imagen 49. Shitsuke 1. .................................................................................................................................. 70

5

Imagen 50. Shitsuke 2. .................................................................................................................................. 70

Imagen 51. Shitsuke 3. .................................................................................................................................. 71

Imagen 52. Shitsuke 4. .................................................................................................................................. 72

Imagen 53. Posters en el taller de soldadura. ............................................................................................ 73

Imagen 54. Copa America de soldadura. ................................................................................................... 73

Imagen 55. Premiación Copa América de soldadura 1. ........................................................................... 74

Imagen 56. Premiación Copa América de soldadura 2. ........................................................................... 74

6

INTRODUCCIÓN

La formación de un Ingeniero Industrial competente, comprende técnicas que le

permitan entender los procesos de una institución o empresa, con el fin de

establecer e identificar los puntos del proceso que presentan dificultades, y poder

llevar a cabo acciones de mejora que permitan dar solución a la problemática

encontrada. Para el desarrollo de procesos efectivos, eficaces y eficientes, es

necesario realizar un análisis de todos los factores que determinan el éxito

empresarial, tales como recursos (humanos, físicos, monetarios, etc.), clientes,

competencia, mercado, política, naturaleza, etc. Una vez analizados los factores

(bien sea internos o externos) y las problemáticas de la empresa, es deber del

ingeniero industrial, aplicar técnicas y recursos que le permitan superar

inconvenientes que generen un riesgo para la producción de la empresa. Muchas

veces, la solución a los problemas de una empresa, no requiere complicadas

fórmulas matemáticas o despliegue de grandes cantidades de dinero en

inversiones; en algunas ocasiones basta con mirar la estructura organizacional

que se tiene e interpretar las formas en las que se debería regir la organización.

De allí la importancia de la implementación de técnicas que refuercen y mejoren la

estructura de una organización, técnicas como las 5S, JIT (justo a tiempo),

producción más limpia, etc. La metodología 5S es una herramienta que permite el

mejoramiento de la estructura organizacional de una empresa, a la vez que busca

desarrollar mejores condiciones de trabajo para los empleados, en donde se

quiere minimizar los desperdicios y las condiciones inseguras. Para ello se busca

aplicar un proceso constituido por 5 etapas, que atacan los factores de orden y

limpieza en el puesto de trabajo, que influyen para que los procesos, en general,

de una empresa se desempeñen de la mejor manera. El conocimiento de técnicas

como las 5S, permite que cada día egresen de las instituciones educativas,

Ingenieros mejor preparados, y que afronten de mejor manera los retos

propuestos por un mercado cada vez más competitivo y globalizado.

7

1. CAPITULO I: MARCO TEÓRICO

1.1.

LEAN MANUFACTURING

El lean manufacturing es un sistema de producción, el cual busca eliminar la

mayor cantidad de despilfarros, para ello utiliza una gran cantidad de

metodologías y técnicas (JIT, 5S, SMED, etc.), desarrolladas principalmente en

Japón en la segunda mitad del siglo XX. El sistema de producción ajustada, o

lean manufacturing, nació y se desarrolló a partir de la culminación de la

segunda guerra mundial, en la Toyota Motor Company, de la mano de Tiichi

Ohno, importante ingeniero japonés, desarrollador y precursor del sistema de

producción Toyota, el cual brinda un aporte importante para el manejo de la

calidad en las empresas, este sistema de producción ajustada, nació como una

respuesta ante la necesidad de implementar una nueva forma de producir en

las empresas japonesas, ya que estas quedaron devastadas luego de la crisis

económica en la que se vio envuelto el país nipón a causa de los estragos

ocasionados por la guerra, y el predominio de la economía norte americana. A

finales de 1949, se produjo un colapso en las ventas de la empresa Toyota, lo

cual la obligo a realizar una gran cantidad de despidos. Ante esta situación Eiji

Toyoda, un joven ingeniero japonés, luego de pasar algunos meses en las

fábricas de Ford, se dio cuenta que el mayor problema de un sistema

productivo, son los despilfarros. El mayor reto para las compañías japonesas,

consistía en la falta de capital para comprar tecnología que le permitiera

desarrollar sistemas de producción flexibles, ya que a diferencia de la industria

automovilística norteamericana, en donde se fabricaban grandes volúmenes de

carros, con modelos restringidos, la industria japonesa automovilística debía

satisfacer un mercado en donde la variedad de modelos era crucial para el

éxito, por lo cual se debían fabricar pequeños lotes de muchos modelos de

carros diferentes, lo que impide la reducción de costos gracias a la producción

en masa. Para lograr establecer dicha flexibilidad en sus sistemas productivos,

los japoneses tuvieron de valerse del único recurso con el cual contaban en

grandes cantidades, el recurso humano. “La racionalización del proceso de

trabajo implicó, el principio de Fábrica mínima, que propugna la reducción de

existencias, materiales, equipos, etc., y se complementa con el principio de

Fábrica flexible, sustentada en la asignación de las operaciones de fabricación

para lograr un flujo continuo y la respuesta rápida a la demanda.”1

El objetivo primordial del sistema lean manufacturing es lograr la satisfacción

de la calidad del producto percibida por el cliente, eliminando cualquier tipo de

1

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de una

necesidad. Madrid: Díaz de Santos, 2010. P5.

8

desperdicio o despilfarro, entregando al cliente el producto que este quiere.

Reconocer la eliminación del despilfarro como oportunidad de mejora, ha

resultado en el crecimiento mostrado por las empresas japonesas,

estableciendo un sistema solido de producción y aumentando sus ingresos,

gracias a la reducción de costos.

Imagen 1. Eliminación de despilfarro.

Fuente: RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La

evidencia de una necesidad. Madrid: Díaz de Santos, 2010. P6.

1.2.

PILARES DEL LEAN MANUFACTURING

La implementación de un sistema de producción ajustado, requiere que la

empresa maneje diferentes tipos de técnicas y conocimientos, que le permitirán

desarrollar sistemas de producción eficientes y eficaces, mejor calidad del

producto, reducción de costos, mayor lealtad del cliente, mejores relaciones

con proveedores y mayor compromiso por parte del empleado. Los pilares

básicos del lean manufacturing son 3:

El concepto kaizen.

Control de la calidad total.

Just in time (justo a tiempo).

9

1.2.1. Kaizen: la filosofía de la mejora continua.

La palabra kaizen traduce “cambio para mejorar” (kai, cambio y zen, para

mejorar), e implica una cultura de cambio continuo, en donde se invita a la

persona a implementar este concepto en todos los aspectos de su vida, bien

sea en el ámbito laboral, personal, espiritual, etc. este concepto nos conduce a

la filosofía de “mejora continua” que debe implementar cada empresa para

establecer condiciones que le permitan desempeñarse de manera más

productiva y competente.

La mejora continua es el resultado de la acumulación de pequeñas acciones

desarrolladas por todos los empleados, siempre optando por realizar cambios

que permitan realizar las cosas de mejor manera. No es necesario realizar

inversiones millonarias para establecer un proceso de mejora continua,

simplemente requiere de la disposición de cada empleado por mejorar las

condiciones en las que se desenvuelve diariamente. Por lo general el proceso

de mejora continua se confunde con innovación, sin embargo es importante

reconocer que son dos proceso diferentes, a diferencia de la mejora continua,

la innovación, por lo general, requiere del trabajo de expertos en el tema a

mejorar y precisa de una inversión monetaria importante. El proceso de mejora

continua comprende 3 etapas, la primera etapa es el reconocimiento o

percepción del problema, luego se deben generar ideas para dar solución a la

problemática y por último se procede a la toma de decisiones y posterior

implementación de las soluciones.

Imagen 2. Innovación.

Fuente: RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La

evidencia de una necesidad. Madrid: Díaz de Santos, 2010. P12.

Como se puede observar en la figura, el proceso de mejora continua se logra

mediante dos tipos de avances, el primero, denominado kaizen, está

determinado por los pequeños avances logrados a partir de pequeñas acciones

10

desarrolladas por los empleados, y el segundo, llamado kairyo, que está

compuesto por los grandes avances que son producto de las innovaciones

tecnológicas u organizacionales. A continuación se muestra un cuadro

comparativo entre los dos tipos de avances:

Imagen 3. Diferencias Kaizen y Kairyo.

Fuente: RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La

evidencia de una necesidad. Madrid: Díaz de Santos, 2010. P13.

El recurso humano es la principal herramienta para establecer un proceso de

mejora continua sólido y permanente.

1.2.2. El control total de la calidad

A finales de los años 50, tras la posguerra, surgió en Japón una idea de

producción que pretendía garantizar la calidad de los productos generados, a

esta idea se le denominó como control total de la calidad. Al principio se basó

en realizar un exhaustivo proceso de inspección, para no despachar artículos

defectuosos. Sin embargo, aplicar este enfoque conlleva un problema, ya que

al tener productos defectuosos en las diferentes etapas del proceso fabril,

ocasiona que se generen muchos desperdicios y se pierda dinero. Ante esto se

cambió el fundamento de la idea, por uno donde se realizara un control estricto

en cada una de las etapas de producción (desde la etapa gerencial, de

planificación hasta las etapas de trabajos técnicos especializados), de esta

manera la responsabilidad de la calidad recaía en todos los empleados de la

empresa, y se disminuían los costos gracias a la eliminación de defectos.

11

El concepto de control total de la calidad, plantea que todos los departamentos

de la empresa, están involucrados en el control de la calidad, ya que este debe

ser responsabilidad de cada empleado en todos los niveles de la empresa. El

control total de la calidad establece que la calidad debe surgir por medio de un

proceso integrado en todos los niveles de la empresa, fomentado la

participación de cada empleado e inclusive, es necesario que los proveedores,

distribuidores e intermediarios intervengan y formen parte del proceso. Con

este concepto, las empresas buscan la disminución de los costos de

producción, ofreciendo un producto a un precio mucho más competitivo en el

mercado y que genere más rentabilidad para la compañía.

1.2.3. Just in time (justo a tiempo)

Esta técnica desarrollada por Taiichi Ohno, primer vicepresidente de Toyota

Motor Company, plantea la aproximación a lo que sería el modelo idóneo de

producción de cualquier empresa, en donde se logre manejar un nivel de

inventario cero. Para ello el JIT establece que las piezas necesarias para la

fabricación de un producto, deben incorporarse a la cadena de montaje justo

en el momento en que son necesitadas y únicamente en la cantidad en que se

necesitan. Sin embargo cuando un producto es fabricado a partir de miles de

piezas, en donde la complejidad y el número de procesos por los cuales pasa

el producto, son de gran magnitud, hace que la aplicación radical del JIT sea

difícil. Existen muchos problemas y factores que dificultan que el JIT pueda ser

implementado de forma total, por ejemplo, altos e inesperados niveles de

absentismo, pérdida de documentación, fallas y errores en los procesos, retrabajos, etc. “Ignorando dichas situaciones y considerando únicamente el plan

de producción en cada proceso, fabricaremos piezas sin tener en cuenta los

procesos posteriores. Esto dará lugar a los costes improductivos. Por una parte

tendremos piezas defectuosas y por otra enormes stocks de piezas que no se

necesitan de forma inmediata. Esto reducirá la productividad y la rentabilidad.”2

Por medio del JIT lo que se busca es fabricar los productos necesarios en las

cantidades que se requieren y en el instante preciso. Teniendo en cuenta lo

anterior se puede concluir que el volumen de producción está determinado

estrictamente por la demanda del cliente, lo cual se conoce como método de

producción tipo pull (tirar), en donde lo que se va a producir está determinado

con anterioridad y con certeza. Este aspecto es quizás, uno de los mayores

obstáculos al momento de implementar el JIT en una empresa, debido a que

son muy pocas las probabilidades de tener total certeza de la demanda. El

método más utilizado por las empresas para establecer el volumen de

producción en un periodo de tiempo determinado, son los pronósticos, sin

2

OHNO, Taiichi. El sistema de producción Toyota: más allá de la producción a gran escala. Barcelona:

ediciones gestión 2000, 1991, P29.

12

embargo estos traen consigo una probabilidad de error, por lo cual lo que se

hace es un estimado de lo que la empresa cree que va a producir, tomando

como base datos de periodos anteriores e información sobre el mercado. El

método de producción pull, propone que por medio del conocimiento de la

demanda exacta, se eliminen los inventarios y se mantenga un espacio de

transito destinado para el articulo terminado, el cual debe ser entregado al

cliente lo más pronto que sea posible. Este método es por excelencia el

escenario ideal para cualquier empresa, ya que al eliminar los inventarios, se

reducirían en gran manera los costos de producción y la empresa podría tener

con amplia exactitud, la información que determinara la dinámica de

producción.

Imagen 4. Estrategia Pull.

Fuente: GOOGLE IMAGES

Para lograr implementar un sistema de producción ajustado, es necesario

comprender algunas características que éste debe tener. Lo primero a saber,

es la adecuación que se debe realizar en la planta, para poder generar un

sistema productivo mucho más flexible y eficiente. El JIT sostiene, que las

empresas no deben dividir la planta de producción por procesos en donde se

agrupen máquinas iguales, debido a que esto genera perdida deliberada de

tiempo por exceso de transporte, tiempos prolongados de espera y

acumulación de material en proceso. Lo que busca el JIT, por medio de la

distribución en planta, es que se agrupen las células de trabajo por productos,

en donde se le puedan realizar diferentes procesamientos al material sin tener

la necesidad de transportarlo de un lado a otro, por ende se trabaja un artículo

a la vez evitando tener acumulación de materia prima y de productos en

proceso. El esquema que se propone por medio del JIT es un sistema de

producción en U, disponiendo de técnicos capacitados para realizar múltiples

tareas al tiempo.

13

Imagen 5. Distribución en planta JIT.

Fuente: GOOGLE IMAGES

El estado de las máquinas y su nivel tecnológico son cruciales para el éxito del

esquema productivo propuesto por el JIT. Una característica relevante y de

mucho impacto en la implementación del JIT en una empresa, es la destreza

de los empleados o técnicos. Un sistema de producción ajustado demanda,

personal técnico experto en los diferentes procesos y maquinaria involucrados

con el producto, de esa forma el operario es capaz de manejar a la perfección

diferentes máquinas al mismo tiempo y poder agilizar el procesamiento del

material. Con esta medida lo que se quiere es disminuir los tiempos ociosos de

los operarios y poder disponer de menos personal para la consecución del

objetivo. En general lo que se espera conseguir no es solamente la

capacitación del personal para que pueda desempeñar diferentes labores,

también es necesario generar un acercamiento del empleado hacia la

empresa, y que éste se sienta como parte importante y vital de ella.

Incontables son los casos de las empresas que han logrado obtener una

ventaja competitiva, a partir del mejor trato al empleado, empresas reconocidas

mundialmente como Starbucks, Wall-Mart, e inclusive la misma Toyota, son

claros ejemplos de ello. Los japonenses, han desarrollado estrategias para

garantizar el compromiso de cada empleado con la empresa, como por

ejemplo empleos vitalicios, pequeñas partes en las acciones, etc. Como se

puede observar, el trato hacia el empleado no es un enfoque que solo pueda

tener éxito en las empresas japonesas, solo que no todas las empresas le dan

la importancia que se merece.

14

En conclusión lo que se quiere lograr por medio del JIT y demás técnicas

dirigidas al desarrollo de un sistema de producción ajustado, es la eliminación

de despilfarros de todo tipo, puede ser despilfarro de tiempo, material,

residuos, recurso humano, etc. Para esto se desarrollan metodologías como

las 5S, que brindan una forma de cumplir el objetivo y de esa manera tener un

desempeño empresarial superior al del resto de empresas.

1.3.

METODOLOGÍA 5S

“Las 5S, es un programa de trabajo para talleres y oficinas que consiste en

desarrollar actividades de orden/limpieza y detección de anomalías en el

puesto de trabajo, que por su sencillez permiten la participación de todos a

nivel individual/grupal, mejorando el ambiente de trabajo, la seguridad de

personas y equipos y la productividad.”3. Una vez establecido el concepto de lo

que son las 5S, Manuel Rajadell y José Luis Sánchez, hacen una aproximación

más específica de lo que significa cada S, al mencionar que “La implantación

de las 5S sigue un proceso establecido en cinco pasos, cuyo desarrollo implica

la asignación de recursos, la adaptación a la cultura de la empresa y la

consideración de aspectos humanos. El esquema adjunto resume los principios

básicos de las 5S en forma de cinco pasos o fases, que en japonés se

componen con palabras cuya fonética empieza por “s”: seiri, seiton, seiso,

seiketsu y shitsuke; que significan, respectivamente: eliminar lo innecesario,

ordenar (cada cosa en su sitio y su sitio para cada cosa), limpiar e

inspeccionar, estandarizar (fijar la norma de trabajo para respetarla) y disciplina

(construir autodisciplina y forjar el hábito de comprometerse)”. 4 Cada una de

las etapas o cada una de las “s”, representa un paso necesario para el

mejoramiento organizacional y productivo que se desea obtener.

1.4.

HISTORIA DE LAS 5S

“La historia de este método proviene de Japón, de hecho su nombre viene

designado por la primera letra del nombre de sus cinco etapas, y se inicia con

Toyota en los años 60 para conseguir lugares de trabajo más limpios,

ordenados y organizados. Surgió tras la segunda guerra mundial por la Unión

Japonesa de Científicos e Ingenieros con el objetivo de mejorar la calidad y

eliminar obstáculos a la producción eficiente. En un principio se aplicó al

montaje de automóviles, pero en la actualidad tiene aplicación a muchos más

sectores, empresas y puestos de trabajo. Varios estudios estadísticos

3

REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid: Fundación

Confemetal, 2005. P17.

4

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de una

necesidad. Madrid: Díaz de Santos, 2010. P50.

15

demuestran que aplicar las primeras 3S da lugar a resultados tan interesantes

como el crecimiento del 15% del tiempo medio entre fallos, el crecimiento del

10% en fiabilidad del equipo, la reducción del 70% del número de accidentes y

una reducción del 40% en costos de mantenimiento.”5

1.5.

NECESIDAD DE LAS 5S

Es importante saber reconocer, bajo qué circunstancias, se hace necesaria

para la empresa la implementación de las 5S. Para poder realizar dicho

reconocimiento, es necesario plantearse una serie de preguntas, que conllevan

a una reflexión sobre las condiciones de la empresa y la necesidad de un

cambio, que se vea influenciado por la implementación de las 5S, dichas

preguntas son:

“¿Nos vemos obligados a dedicar una jornada a limpiar cada cierto

tiempo en vez de trabajar normalmente?

¿Está aprovechando el espacio en talleres/oficinas al máximo de

manera eficaz y racional?

¿Disponemos del material/herramientas/documentación necesarios para

desarrollar el trabajo cotidiano?

¿Se encuentra cualquier herramienta/documento con rapidez y sin

necesidad de desplazarnos del puesto de trabajo?

¿Observamos que ciertos documentos/herramientas están mal ubicados

o qué algún equipo/máquina no funciona correctamente?”6

Tomando como referencia las respuestas, las cuales se deben generar de

manera consciente y honesta, se logrará establecer el principio del camino

hacia el cambio, bien sea este la implementación de las 5S o no. Si la

respuesta al problema que presenta la empresa, resulta ser la

implementación de las 5S, es pertinente resaltar algunas de las ventajas,

resultantes de la metodología de las 5s, dichas ventajas son:

“Extraordinaria simplicidad de los conceptos que maneja.

El gran componente visual y de alto impacto en corto tiempo para el

personal, lo cual permite mejorar su participación en nuevas iniciativas

de mejora.

5

SOTO, Beatriz. Principios del método de las 5S. {En línea}. {15 septiembre de 2015}. Disponible en:

(www.gestion.org/rsc/30816/principios-del-metodo-de-las-5s/#Historia_del_metodo_de_las_5S).

6

REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid: Fundación

Confemetal, 2005. P50.

16

1.6.

Facilita la comunicación con el resto de empleados, porque como es

sabido, los materiales, componentes y equipos que no se usan se

convierten en obstáculos que dificultan las relaciones personales.

Evita reclamaciones de los clientes relativas a la calidad de los

productos.

La mejora de la calidad de vida en el área de trabajo y la seguridad.”7

FASES DE LA IMPLEMENTACIÓN DE LAS 5S

Cada una de las “s” corresponde a una fase de la implementación de las 5S,

en donde se busca, obtener puestos de trabajo ordenados, limpios,

estandarizados, para obtener el mínimo de desperdicios, bien sea de material,

herramientas o tiempo.

1.6.1. Seiri (eliminar)

“La primera de las 5S significa clasificar y eliminar del área de trabajo todos los

elementos innecesarios para la tarea que se realiza. Por tanto, consiste en

separar lo que se necesita de lo que no se necesita, y controlar el flujo de

cosas para evitar estorbos y elementos inútiles que originan despilfarros:

Incremento de manipulaciones y transportes.

Accidentes personales.

Pérdida de tiempo en localizar cosas.

Obsoletos, no conformes, etc.

Coste del exceso de inventario.

Falta de espacio.”8

Para llevar a cabo una labor exitosa en cuanto a la clasificación y eliminación

de los elementos que serían innecesarios en el puesto de trabajo, resulta

apremiante realizarse a uno mismo una pregunta clave que conlleve a la

determinación de la importancia de cada elemento presente en el puesto de

trabajo, la pregunta clave es, ¿Es útil o inútil? “Uno de los principales enemigos

del seiri es el “esto puede ser útil más adelante”, que conduce a coleccionar

elementos innecesarios que molestan y quitan espacio. La aplicación de seiri

comporta:

Separar aquello que es realmente útil de aquello que no lo es.

7

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de una

necesidad. Madrid: Díaz de Santos, 2010. P50.

8

Ibíd., p50.

17

Mantener lo que se necesita y eliminar lo que sobra.

Separar los elementos necesarios según su uso y a la frecuencia de

utilización.

Aplicar estas normas tanto a materiales tangibles (herramientas,

máquinas, piezas, etc.) como intangibles (información, ficheros, etc.).”9

Este primer paso de la implementación de las 5S es de gran importancia, ya

que ayuda a determinar los elementos que pasaran a conformar el área de

trabajo, lo cual facilita la labor a desempeñar en las siguientes etapas.

Adicionalmente, esta primera etapa presenta beneficios de la implementación

de la primera “s”, seiri, los cuales se pueden ver reflejados en aspectos como:

“Liberación de espacio útil en plantas y oficinas.

Reducción del tiempo necesario para acceder a los materiales,

herramientas, utillajes, etc.

Facilidad para el control visual.

Aumento de la seguridad en el lugar de trabajo.”10

“Son numerosos los accidentes que se producen por golpes y caídas como

consecuencia de un ambiente desordenado o sucio, suelos resbaladizos,

materiales colocados fuera de su lugar y acumulación de material sobrante o

de desperdicio. Ello puede constituir, a su vez, cuando se trata de productos

combustibles o inflamables, un factor importante de riesgo de incendio que

ponga en peligro los bienes patrimoniales de la empresa e incluso la vida de

los ocupantes, si los materiales dificultan y obstruyen las vías de evacuación.”11

Como lo mencionaba el autor Sacristán, el tener exceso de elementos en el

puesto de trabajo, constituye un riesgo para la salud, e incluso para el buen

funcionamiento de las máquinas y herramientas, lo cual desemboca en costos

para la empresa, bien sea por incapacidad de empleados o por daño de

herramientas y/o máquinas, en el mejor de los casos, ya que un accidente de

trabajo grave o fatal, es inaceptable para cualquier empresa.

A continuación se presentan unas recomendaciones para garantizar un área de

trabajo clasificada, por ejemplo “en el taller, las herramientas se deben colocar

siempre en el mismo lugar, de manera que sean ubicadas visualmente. En la

oficina todos los documentos han de estar identificados y fácilmente

localizables. La información o los ficheros en el ordenador han de organizarse

en forma de árbol usando carpetas. Los cajones de las mesas han de estar

9

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de una

necesidad. Madrid: Díaz de Santos, 2010. P51.

10

Ibíd., p51.

11

REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid: Fundación

Confemetal, 2005. P10.

18

ordenados y limpios. Todas estas recomendaciones van enfocadas a la

disminución de pérdida de tiempo, herramientas, documentación, etc.”12

1.6.2. Seiton (ordenar)

Organizar los elementos clasificados como necesarios, de manera que se

puedan encontrar con facilidad. Para esto se ha de definir el lugar de ubicación

de estos elementos necesarios e identificarlos para facilitar la búsqueda y el

retorno a su posición. La actitud que más se opone a lo que representa seiton,

es la de “ya lo ordenaré mañana”, que acostumbra a convertirse en “dejar

cualquier cosa en cualquier sitio”. Se puede decir que esta segunda etapa o “s”

corresponde a darle lugar a cada cosa, que haya sido clasificada como

necesaria con anterioridad. Lo importante en esta etapa es mantener un flujo

constante de orden, que permita un acceso mejor a cualquier elemento

necesario, y que de la misma manera permita volver a ponerlo en el lugar

establecido de manera rápida y fácil.

“La implementación de seiton, comporta:

Marcar los límites de las áreas de trabajo, almacenaje y zonas de paso.

Disponer de un lugar adecuado.

Evitar duplicidades (cada cosa en su lugar y un lugar para cada cosa)

También se pueden establecer unos beneficios del seiton, que se pueden ver

reflejados en aspectos como:

Una mayor facilidad para el acceso rápido a los elementos que se

necesitan.

Una mejora en la productividad global de la planta.

Un aumento de la seguridad en el lugar de trabajo.

Una mejora de la información para su accesibilidad y localización.”13

Con los beneficios establecidos, se puede decir, para poner en práctica seiton,

hay que asegurar que se disponga de lo necesario en el momento oportuno y

en buenas condiciones, sin tener que hacer búsquedas. Para ello, hay que

decidir dónde colocar las cosas y cómo ordenarlas en relación a la frecuencia

de uso y con un criterio de seguridad, calidad y eficacia. Se trata de alcanzar el

nivel de orden preciso para producir con calidad, eficiencia y dotar a los

12

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de

una necesidad. Madrid: Díaz de Santos, 2010. P53.

13

Ibíd., p54.

19

empleados de un ambiente laboral que favorezca la seguridad, la calidad y la

correcta realización de su trabajo.

El orden consiste en desarrollar una disposición óptima de los elementos para

que el flujo de cosas sea fácilmente visible, estudiar la eficiencia de los

cambios de útiles, encontrar modos de estandarizar la disposición de los

medios para facilitar una buena operatividad y un fácil mantenimiento. Las

cosas en uso constante deben colocarse cerca y a mano, las utilizadas

ocasionalmente deben mantenerse en áreas de almacenaje comunes, y las

usadas solo raramente deben llevarse al almacén.

Para poder establecer el lugar adecuado para colocar cada elemento, se

puede utilizar una herramienta muy sencilla, llamada círculo de frecuencia de

uso, esta herramienta nos permite establecer el lugar adecuado de cada

elemento según la frecuencia en la que es utilizado. A continuación se muestra

la herramienta:

Imagen 6. Círculo de frecuencia de uso.

Fuente: RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La

evidencia de una necesidad. Madrid: Díaz de Santos, 2010. P55.

“Para una mejor efectividad a la hora de aplicar seiton, es necesario cumplir

algunas reglas de sentido común para ordenar las cosas:

Eliminar la suciedad, el polvo, el óxido, la electricidad estática y otras

partículas extrañas, colocando artículos en sobres, cajas de plástico o

recubriéndolos con inhibidores de corrosión.

20

Decidir los niveles de existencias (máximo y mínimo). Los indicadores

de cantidad limitan el número de estantes y espacios a utilizar para

mantener stocks. Cuando no se pueden señalar cantidades exactas, al

menos hay que indicar cantidades máximas y mínimas.

Ordenar los objetos de manera que las personas no tropiecen con ellos

delimitando zonas de paso, de almacenamiento, etc.

Organizar estantes y muebles en lugares específicos.

Ordenar las áreas de almacenaje para facilitar el transporte y para que

los artículos se almacenen y utilicen preferentemente por el método

FIFO (first in first out, primero en entrar primero en salir). Etiquetar y

asignar números de localización a las áreas de almacenaje e indicar el

punto de pedido (unidades disponibles en el momento de lanzar una

orden de aprovisionamiento), el tamaño del lote y el plazo de entrega.

Ordenar las cosas según líneas rectas, en ángulos rectos, en vertical o

en paralelo.

Marcar en rojo los contenedores y estantes de artículos defectuosos o

de rechazo.

No colocar nunca cosas directamente sobre el suelo.

Escribir claramente las indicaciones de las localizaciones. Confeccionar,

colocar o colgar placas o tableros de señales que indiquen de forma

clara, el nombre de las cosas, los códigos de los estantes o muebles

para definir el lugar en donde debe colocarse cada cosa.”14

El orden en los puestos de trabajo facilita la armonía de procesos tanto

administrativos como productivos, al mismo tiempo que disminuye riesgos de

accidentes laborales.

1.6.3. Seiso (limpieza e inspección)

La aplicación de esta etapa “no se trata de hacer brillar las máquinas y

equipos, sino de enseñar al operario/administrativo cómo son sus

máquinas/equipos por dentro e indicarle, en una operación conjunta con el

responsable, donde están los focos de suciedad de su máquina.”15

“Seiso significa limpiar, inspeccionar el entorno para identificar el fuguai

(palabra japonesa traducible por defecto) y eliminarlo. En otras palabras, seiso

14

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de

una necesidad. Madrid: Díaz de Santos, 2010. P56.

15

REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid: Fundación

Confemetal, 2005. P19.

21

da una idea de anticipación para prevenir defectos. La aplicación del seiso

comporta:

Integrar la limpieza como parte del trabajo diario.

Asumir la limpieza como una tarea de inspección necesaria.

Centrarse tanto o más en la eliminación de las causas de la suciedad

que en las de sus consecuencias.

Los beneficios del seiso se pueden ver reflejados en aspectos como:

Una reducción del riesgo potencial de accidentes.

Un incremento de la vida útil de los equipos.

Una reducción del número de averías.

Un efecto multiplicador porque la limpieza tiende a la limpieza.” 16

En cuanto a este concepto de limpieza, es necesario mencionar la importancia

que tiene esta etapa en la concientización que se debe inculcar en cada

operario/administrativo, ya que no sirve de nada realizar este proceso una sola

vez. La limpieza es una acción a realizar diariamente y por voluntad propia, es

decir, no debe existir la necesidad de que haya algún superior indicando que

es momento de realizar la limpieza del área de trabajo, por el contrario, debe

ser menester en cada empleado sentir la necesidad de tener en completo

orden y aseo el ´puesto de trabajo. Esta actividad de limpieza va mucho más

allá de un simple aseo de las máquinas y herramientas utilizadas, una correcta

rutina de limpieza es un método de preservación tanto de los activos fijos de la

empresa como de la salud del trabajador, en donde este se vea menos

expuesto a agentes contaminantes que puedan tener consecuencias negativas

para la salud, bien sea a corto o largo plazo.

“La limpieza, el primer tipo de inspección que se hace de los equipos, de ahí su

gran importancia. A través de la limpieza, se aprecia si un motor pierde aceite,

si una máquina produce rebabas, si existen fugas de cualquier tipo, si hay

tornillos sin apretar, etc.”17

1.6.4. Seiketsu (estandarizar)

“Seiketsu es la metodología que permite consolidar las metas alcanzadas

aplicando las tres primeras “s”, porque sistematizar lo hecho en los tres pasos

anteriores es básico para asegurar unos efectos perdurables. Estandarizar

16

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de

una necesidad. Madrid: Díaz de Santos, 2010. P57.

17

Ibíd., p58.

22

supone seguir un método para aplicar un procedimiento o una tarea de manera

que la organización y el orden sean factores fundamentales.

La estandarización fija los lugares donde deben estar las cosas y donde deben

desarrollarse las actividades, y en especial la limpieza e inspecciones, tanto de

elementos fijos (máquinas y equipamiento) como móviles (por ejemplo, lo que

nos llega de los proveedores). Un estándar es la mejor manera, la más práctica

y sencilla de hacer las cosas para todos, ya sea un documento, un papel, una

fotografía o un dibujo.

El principal enemigo del seiketsu es la conducta errática. Aplicando la táctica

del “hoy si y mañana no”, lo más probable es que los días de incumplimiento se

multipliquen de forma rápida. La aplicación del seiketsu requiere:

Mantener los niveles conseguidos con las tres primeras “s”.

Elaborar y cumplir estándares de limpieza y comprobar que estos se

aplican correctamente.

Transmitir a todo el personal la enorme importancia de aplicar los

estándares.

Los beneficios del seiketsu se pueden ver reflejados en aspectos como:

Un conocimiento más profundo de las instalaciones.

La creación de hábitos de limpieza.

El hecho de evitar errores en la limpieza, que en algunas ocasiones

pueden provocar accidentes.

Una mejora manifiesta en el tiempo de intervención sobre averías.

El programa de estandarización deberá incluir actividades de carácter

preventivo, como por ejemplo evitar aquellos puntos de suciedad que obligan

a una limpieza excesiva. La estandarización es importante por las siguientes

razones:

Representa la mejor forma, la más fácil y más segura de realizar un

trabajo.

Ofrece la mejor manera de preservar el know-how y la experiencia.

Proporciona una manera de medir el desempeño y una base para el

entrenamiento.

Muestra la relación entre causa y efecto.

Proporciona una base para el mantenimiento y la mejora.

Facilita objetivos e indica metas.

23

Crea una base para la auditoría y el diagnóstico.

Representa un método para evitar errores recurrentes y minimizar la

variabilidad.”18

1.6.5. Shitsuke (disciplina)

Como última etapa se encuentra la disciplina, y hace referencia a la disciplina

que debe adquirir cada trabajador, en donde mantenga en cumplimiento

constante cada una de las etapas anteriores. Shitsuke se puede traducir por

disciplina o normalización, y tiene por objetivo convertir en hábito la utilización

de los métodos estandarizados y aceptar la aplicación normalizada. Uno de los

elementos básicos ligados a shitsuke es el desarrollo de una cultura de

autocontrol, el hecho de que los miembros de la organización apliquen la

autodisciplina para hacer perdurable el proyecto de las 5S, siendo ésta la fase

más fácil y más difícil a la vez:

La más fácil porque consiste en aplicar regularrmente las normas

establecidas y mantener el estado de las cosas.

La más difícil porque su aplicación depende del grado de asunción del

espíritu de las 5S a lo largo del proyecto de implantación.

“La idea de shitsuke es fácil de confundir con conceptos como moralidad, ética,

diligencia, pero la palabra shitsuke en japonés originariamente se refiere a las

costuras sobre las telas, y justamente como que estas costuras deben estar

correctamente alineadas, así todas las formas de conducta humana deben

estar de acuerdo con un conjunto de reglas básicas. La conducta correcta

crece con la práctica y requiere cambiar los hábitos, de manera que en el lugar

de trabajo todos los operarios estén profundamente formados en los conceptos

de resolución de problemas, estándares de trabajo y puedan ejecutar las

tareas asignadas uniformemente y sin errores. Por todo ello, la aplicación del

shitsuke comporta:

Respetar las normas y estándares reguladores del funcionamiento de

una organización.

Reflexionar sobre el grado de aplicación y cumplimiento de las normas.

Mantener la disciplina y la autodisciplina, mejorando el respeto del

propio ser y de los demás.

18

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de

una necesidad. Madrid: Díaz de Santos, 2010. P60.

24

Realizar auditorías que deben ser conocidas por todos los miembros del

equipo para facilitar la autoevaluación.

Se pueden presenciar una serie de beneficios que conlleva la aplicación de

esta etapa, y que se pueden ver evidenciados en aspectos tales como:

Una cultura de sensibilidad, respeto y cuidado de los recursos.

Una mejora del ambiente de trabajo, que contribuirá al incremento de la

moral.”19

Para esta etapa es esencial realizar una labor de concientización del personal,

sobre el compromiso que cada uno debe tener con la empresa para el éxito del

plan 5S, así como para lograr los objetivos planteados antes de implementar el

programa. El área gerencial juega un papel importante en esta labor de

concientización, ya que debe desplegar acciones y campañas que conlleven a

la transmisión y entendimiento del mensaje. Es importante hacer entender al

empleado, que el éxito de la empresa depende del compromiso que cada uno

tenga con la misma, generando un sentido de pertenencia que se vea reflejado

en el mejoramiento continuo de la empresa. “La creación de un medio de

trabajo en el que las personas sean capaces de aplicarse a lo que ellos

mismos u otros han decidido es indispensable para que una planta sea

excelente. Cuanto más elevado sea el nivel de la gestión de la fábrica, más

esfuerzo se hará para crear esta clase de atmósfera, y más importante será la

disciplina.”20

“Hay que realizar la auto inspección de manera cotidiana. Cualquier momento

es bueno para revisar y ver cómo estamos, establecer las hojas de control y

comenzar su aplicación, mejorar los estándares de las actividades realizadas

con el fin de aumentar la fiabilidad de los medios y el buen funcionamiento de

los equipos de oficinas. En definitiva, ser rigurosos y responsables para

mantener el nivel de referencia alcanzado, entrenando a todos para continuar

la acción con disciplina y autonomía.”21 Estas recomendaciones son necesarias

para establecer un buen control sobre los procesos, y velar por un proceso

cíclico de mejora.

El objetivo primordial de la implementación de las 5S, es poder llegar a tener lo

que se conoce como el “taller ideal”, para esto se debe acompañar cada fase

19

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de

una necesidad. Madrid: Díaz de Santos, 2010. P62.

20

RAJADELL CARRERAS, Manuel y SÁNCHEZ GARCÍA, José. Lean Manufacturing: La evidencia de

una necesidad. Madrid: Díaz de Santos, 2010. P63.

21

REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid: Fundación

Confemetal, 2005. P21.

25

de la implementación con un proceso de cuatro etapas, para que se pueda

garantizar el mantenimiento de las condiciones ideales, el siguiente grafico

resume el proceso a seguir:

Imagen 7. Plan de implementación 5S.

Fuente: REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid:

Fundación Confemetal, 2005. P22.

Las cuatro etapas del proceso que conlleva al “taller ideal”, tal y como se

puede observar en el grafico anterior, son:

Limpieza inicial.

Optimización.

Formalización.

Continuidad.

26

1.7.

DEBERES DE LA GERENCIA Y DE TODOS LOS IMPLICADOS

La alta dirección o gerencia de la empresa, es la principal responsable de la

formulación e implementación de las 5S. Es necesario que se genere desde lo

más alto de la empresa, un gran convencimiento sobre la importancia que tiene

para los empleados y la empresa, desarrollar un espíritu de trabajo, en donde

se resalte el orden, la limpieza y el compromiso con el mejoramiento continuo

de los procesos. La gerencia es la encargada de establecer las campañas que

apoyen el proceso de implementación de las 5S, para garantizar que las 5S se

conviertan en actividades que se deben realizar a diario con el fin de obtener

resultados que se manifiesten a lo largo del tiempo.

Las funciones que debe realizar la dirección con respecto a la implementación

del programa son:

Liderar el programa 5S definiendo un plan director, la estrategia y

objetivos.

Mantener un compromiso manifiesto participando activamente en la

promoción de las actividades de las 5S y en las auditorías de progreso.

Promover la participación de todos los implicados, arrancando la acción

sobre un área/taller piloto.

Efectuar un seguimiento del programa.

Cuando se tiene elaborado el plan de acción, la gerencia debe seleccionar el

área sobre el cual se van aplicar las 5S y disponer empleados que sean líderes

en el proceso de implementación de las 5S. Dichos empleados deben ser

piezas importantes para promulgar el hábito de orden y limpieza en todos los

niveles de la empresa. Sin embargo cabe resaltar que los empleados

encargados de liderar el programa, no son los únicos responsables del éxito en

la implementación de las 5S, es deber de cada integrante de la empresa

desarrollar actividades que mantengan las condiciones que se establecen por

medio de la metodología. El equipo escogido por la dirección para comandar la

implementación del programa, debe estar conformado por un piloto de la

acción y por las personas que apoyarán a éste en las diferentes áreas en

donde se va a desarrollar a metodología.

El piloto debe ser la persona que represente a la dirección y que coordinará el

proyecto de implementación de las 5S, éste debe cumplir las siguientes

funciones:

Formar a los miembros del equipo de proyecto en la metodología 5S.

Ayudar a la dirección en la planificación del proceso global de

implementación de las 5S.

27

Asegurar la disponibilidad de los medios logísticos necesarios, la

eficacia de las reuniones y cualquier otra actividad de grupo.

Coordinar la ejecución de tareas y revisar el ritmo de ejecución.

Aportar orientación al equipo, actuando como un consultor interno.

Controlar el seguimiento riguroso de la metodología.

Informar a la dirección sobre la evolución del proyecto.

Asegurar la permanente actualización de los indicadores sobre los

paneles-tableros a bordo de las 5S que se puedan implantar.

Velar por el mantenimiento y mejora de la situación alcanzada tras la

implantación.

Es importante que la persona encargada de ser piloto del programa, este muy

bien documentada sobre la implementación y mantenimiento del programa 5S,

ya que éste deberá sortear cualquier contratiempo que se presente, al igual

que deberá trasmitir la idea que se quiere para que los responsables de las

diferentes áreas, puedan llevar a cada empleado el mensaje oportuno para

garantizar el éxito de la metodología.

Los demás integrantes del equipo de trabajo, formado por los responsables de

cada área, deben cumplir las siguientes funciones:

1.8.

Conocer los conceptos y metodología de las 5S.

Programar la ejecución de cada fase del proyecto de acuerdo con el

plan director.

Ayudar al piloto en la formación del resto del personal del área de

trabajo.

Reunir información y analizar en equipo la situación actual.

Proponer ideas de mejora y decidir en grupo las soluciones a implantar.

Establecer los planes de acción y ejecutar las acciones acordadas en

cada fase del proceso de implantación.

Efectuar el seguimiento y analizar los indicadores del panel 5S.

Proponer acciones correctoras ante las desviaciones o evoluciones

negativas del nivel de organización, orden y limpieza.

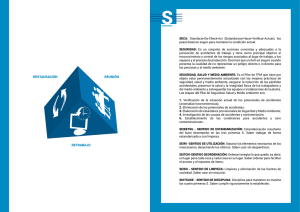

PILARES DE LAS 5S

La aplicación de las 5S requiere establecer un hábito de trabajo, en donde se

mantenga la situación ideal en cuanto al orden y trabajo, dicho proceso debe

ser repetitivo y depende del compromiso de cada empleado. Se puede decir

que la aplicación de las 5S se basa en 5 pilares, tal como se muestra en la

figura:

28

Imagen 8. Pilares 5S.

Fuente: REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid:

Fundación Confemetal, 2005. P28.

A continuación se profundizará un poco más sobre las implicaciones de cada

pilar:

Orden y limpieza: ante este pilar, lo primero a resaltar es que la empresa

debe garantizar que los empleados cuenten con los respectivos útiles de

aseo, que sean correspondientes a las necesidades de su puesto de

trabajo. Lo más recomendable es que se implementen puntos de

limpieza, distribuidos en las diferentes áreas de trabajo, para que

puedan estar a disposición de los empleados. No es necesario que cada

empleado tenga su propio puesto de limpieza, pero si se debe garantizar

que los puntos establecidos logren dar abasto, para que no se presenten

29

pérdidas de los implementos de aseo debido a los préstamos en

diferentes áreas de la empresa. un claro ejemplo de un puesto de

limpieza se puede observar en la siguiente imagen:

Imagen 9. Ejemplo punto de limpieza.

Fuente: REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo.

Madrid: Fundación Confemetal, 2005. P49.

En el punto de limpieza ilustrado, se pueden observar diferentes

artículos que son clave para mantener un buen estado de orden y

limpieza, por ejemplo la escobar es uno de ellos, lo mejor es realizar una

limpieza previa y posterior al turno de trabajo. Otros artículos visibles en

la imagen y que representan una gran importancia son el papel para

limpiar el puesto de trabajo, la bolsa de basura para desechar

desperdicios y contaminantes (En cuanto a este artículo, una solución

con más impacto, es la de instalar diferentes puntos ecológicos para

garantizar una producción más amable con el medio ambiente, aunque

esta acción debe ir acompañada de una campaña de información sobre

el reciclaje a los diferentes empleados, para garantizar que el ejercicio

se haga de forma adecuada), etc.

El desarrollo de cada pilar se puede desglosar en cada una de las cuatro

etapas del proceso idóneo para la implementación de las 5S. Para este

30

primer pilar, en cuanto a la primera etapa la cual corresponde a la

limpieza inicial, se puede decir que, es de gran trascendencia realizar

una clasificación a conciencia, separando lo que de verdad si utilizamos

frecuentemente, con lo que no. Se deben determinar los objetos que son

verdaderamente necesarios, realizando preguntas como: ¿Para qué

sirve este objeto? ¿Con qué frecuencia utilizo el objeto? ¿Es éste el

objeto adecuado para la tarea? Etc. una vez se ha identificado lo útil se

debe desechar todo aquello inútil. Luego se debe realizar la limpieza de

los equipos y herramientas que tenemos a disposición, asegurándose de

eliminar desperdicios y agentes contaminantes. Estas acciones se

deben realizar de manera rutinaria y comprometida, ya que de lo

contrario el trabajo de un día, con el tiempo se perderá y se volverán a

presentar los problemas que se tenían al principio. Para la segunda

etapa, la etapa de optimización, se debe verificar que todo lo que se

clasificó anteriormente sea de fácil acceso y de igual manera se busca la

disminución de los tiempos de limpieza apoyándose en sugerencias de

los empleados. En la tercera etapa, la formalización, se deben definir las

reglas según las cuales se van a regir los empleados para establecer un

modelo de limpieza y organización oportuno. Lo que se busca es

establecer procedimientos que permitan mantener las condiciones

básicas de orden y limpieza, de esa manera mejorar la fiabilidad de los

equipos e instalaciones. En esta etapa es vital el compromiso que se

debe generar en el empleado, para que dichas labores de orden y

limpieza no solo sean cumplidas, sino que sean realizadas con

entusiasmo, entendiendo la importancia que tiene para el mismo

empleado el desarrollar un puesto de trabajo higiénico y ordenado. Para

la última etapa, la continuidad del proceso, lo que se debe buscar es la

optimización del proceso, manteniendo las condiciones establecidas y

realizando auditorías internas para verificar el cumplimiento de las reglas

establecidas en cuanto a la limpieza.

Inspección y detección de anomalías: una vez establecidas las normas

de aseo y limpieza dentro de las áreas de trabajo, se puede comenzar la

búsqueda de anomalías bien sea en los procesos o las máquinas. Para

llevar a cabo esta tarea es necesario invitar a cada empleado a que sea

parte del cambio y del mejoramiento continuo de la empresa. este

proceso se puede dividir en dos etapas, la primera que consiste en

definir, planificar y desarrollar un plan de prácticas de detección de

anomalías. Y la segunda que consiste en realizar la práctica de la

inspección y limpieza que se realizó inicialmente sobre las máquinas y

equipos para de esa manera, detectar anomalías y fallas.

Eliminación de anomalías: como se puede suponer de manera obvia,

una vez se tienen identificadas las anomalías, lo más conveniente es

31

pasar a la eliminación de estas. Este proceso se puede dividir en tres

fases. La primera fase corresponde a la limpieza que se debe hacer en

cada máquina con el fin de prevenir anomalías, al igual que detectar

fallas que no son fáciles de percibir a simple vista. Es menester de cada

empleado realizar un buen mantenimiento de las máquinas buscando su

preservación y reconociendo cuándo se debe realizar alguna reparación.

La segunda fase, consiste en que el mismo operario o empleado trate de

corregir anomalías encontradas o detectadas, para que se habitúen a

realizar un buen análisis del entorno físico. Los puntos más

sobresalientes al momento de realizar esta fase son: facilitar la limpieza

profunda, limitar zonas sucias en las máquinas y limitar zonas de

desperdicios. Y la última fase, se trata de realizar una comparación con

la situación actual y futura, con el fin de observar los cambios y su

impacto en el estado de las máquinas y áreas de trabajo.

La preparación de estándares: este pilar corresponde al proceso de

formalización que debe emprender la empresa, para garantizar que los

proceso se cumplan de forma estandarizada, sin desviaciones, con

miras siempre en el mejoramiento continuo de los procesos y de las

condiciones de orden y aseo anteriormente planteadas. Para el

cumplimiento de este pilar, se deben elaborar formatos, instructivos,

manuales de procedimientos y controles que permitan que las cosas se

realicen de forma adecuada, se mantengan a través del tiempo y se

optimicen de forma constante. También es importante establecer

indicadores de desempeño, que logren generar información sobre el

compromiso de los empleados con el programa y poder establecer

recompensas a la labor desempeñada, con el fin de motivar al empleado

y de generar una cultura que promueva y premie el esfuerzo. Este

proceso se debe acompañar con campañas de capacitación y

motivación a los empleados, en donde se expliquen las ventajas de la

implementación de las 5S, su modo de preservación y su importancia en

la salud de cada trabajador.

Las auditorias: como último pilar, se tienen las auditorías, las cuales son

la forma de ejercer un control sobre la permanencia de los cambios

realizados con el programa, al igual que sirve de evaluación de los

empleados sobre la eficiencia y eficacia de éstos con el reglamento

establecido. Las auditorias pueden ser realizadas por un empleado

designado, el cual debe estar completamente capacitado en la

metodología, y que no esté involucrado con las áreas a evaluar, para

evitar sesgos en la información.

32

Los pilares de las 5S constituyen la base conceptual, de lo que se quiere lograr

por medio de la implementación de cada una de las fases de la metodología.

Aunque estos pilares determinan un concepto generalizado, es necesario

aterrizar dicho concepto con las situaciones y condiciones de cada empresa,

ya que de esta manera se puede realizar un trabajo más concientizado y

acertado al momento de implementar el programa.

1.9.

ESTRATEGIA DE SENSIBILIZACIÓN DEL EMPLEADO HACIA LA

METODOLOGÍA 5S

Como se ha mencionado anteriormente, el aporte individual de cada trabajador

es crucial para el éxito del programa. Es por eso que se debe realizar una

sensibilización a nivel organizacional enfocada en la metodología y la forma

correcta de llevarla a cabo. Se debe expresar claramente qué es lo que se

busca por medio de las 5S y cómo se piensa llegar a dicho objetivo. Esta labor

debe ser desempeñada por el grupo de trabajo que se escogió para liderar el

proceso de implementación de las 5S. Por medio de la sensibilización lo que se

busca lograr es:

Facilitar la información general sobre el programa por medio de un

documento preparado que se pueda extender a todos los empleados de

la empresa.

Buscar la adhesión de la metodología entre el personal administrativo y

técnico.

Identificar la manera transmitir la estrategia a seguir en los diferentes

niveles de la empresa, por medio del documento antes mencionado.

Complementar el plan de comunicación de la estrategia a seguir por

medio de pósteres, pancartas, manuales ilustrados, etc.

Para llevar a cabo la sensibilización de toda la organización hacia lo que se

quiere lograr por medio de la metodología 5S, es necesario proceder a

implementar un modelo de información-formación de los empleados de la

empresa, el cual lo que busca es que se facilite la comprensión de la

metodología por parte del empleado. El primer paso para llevar a cabo este

modelo, consiste en la sensibilización de todos los empleados, por medio de

campañas de comunicación y publicidad al interior de la empresa que

acerquen al empleado con la idea que se quiere transmitir. El segundo paso es

el establecimiento de la política y estrategia desde la dirección. Esta política

debe contener la visión o la meta que se quiere cumplir, la cual debe ir

enfocada a la construcción de una fábrica más limpia, eficiente, eficaz y

segura, garantizando la calidad del producto y desarrollando una forma más

sencilla y fácil de producir. Esta política debe ir acompañada de una estrategia

básica o plan de acción, que brinde un camino a seguir para la implementación

del programa, como se muestra en siguiente imagen:

33

Imagen 10. Ejemplo cronograma de actividades.

Fuente: REY SACRISTÁN, Francisco. Las 5S: orden y limpieza en el puesto de trabajo. Madrid:

Fundación Confemetal, 2005. P36.

También es necesario en la estrategia a seguir, establecer los objetivos a

alcanzar y determinar los procedimientos que harán que la producción se

realice de forma más sencilla.

Luego de tener establecidas la política y estrategia de la dirección, se debe

trazar un plan de sensibilización general hacia la prevención por la práctica

cotidiana de las 5S y la detección de anomalías, el plan enfatiza en el manejo

del orden y la limpieza como factor de prevención y detección de anomalías, de

esta manera lograr una reducción en los gastos de la empresa a causa de

fallas y daños en las máquinas y demás herramientas. El mantenimiento

preventivo por parte de los empleados ayuda a preservar las máquinas y evitar

que se generen desperdicios en exceso. El mantenimiento correctivo también

brinda una mano al momento de la corrección de anomalías, en este caso lo

importante es desarrollar un sistema que permita la rápida acción correctiva de

manera que se pueda tener una buena flexibilidad en los procesos. El esfuerzo

a realizar debe ser comunal y requiere la comprensión de cada empleado, de

lo que significa desarrollar un ambiente de trabajo sano y seguro, lo que

genera que dicho ambiente evidencie un proceso de producción mucho más

ágil y enfocado a la calidad del producto.

34

2. CAPITULO II: MARCO REFERENCIAL DE LA EMPRESA

2.1.

HISTORIA DE LA EMPRESA

DIMANTEC fue creada el 15 de Diciembre de 1988 mediante escritura pública

No 9155, otorgada en la Notaria 6ª de Bogotá, posteriormente en 1989 cambio

su razón social por la denominación DIMANTEC S.A y en 1999 cambio su

domicilio a la ciudad de Soledad (Atlántico ). El término de la duración de la

sociedad se fijó hasta el 31 de Diciembre del año 2038. El día 23 de Diciembre

de 2008 DIMANTEC S.A., se transformó en DIMANTEC LTDA., lo cual se

protocolizo en la Notaria 1a de Soledad, nombre que todavía lleva en la

actualidad. La compañía actualmente cuenta con 4 departamentos,

Contabilidad, Talento Humano, Nomina y Facturación, para el normal

desarrollo de sus operaciones a nivel nacional.

2.2.

DESCRIPCIÓN DE LA EMPRESA

Dimantec es una empresa que suministra personal capacitado para la

reconstrucción y fabricación de componentes y maquinaria de minería y

construcción; Es contratista de la empresa Relianz Mining Solutions, quien es

la única empresa distribuidora certificada por Caterpillar en Colombia.

DIMANTEC LTDA tiene presencia en puntos de extracción mineros en

Colombia muy importantes tales como, Calenturitas (César), la Loma (César),

La Jagua (Huila), Cerrejón (La Guajira), Cerro matoso (Córdoba), El Descanso

(César); y sus principales puntos administrativos y de producción quedan

ubicados en las ciudades de Bogotá, Medellín, Cali, Bucaramanga, Soledad,

Galapa, tal como se muestra en la siguiente imagen:

35

Imagen 11. Presencia Dimantec Ltda., en Colombia.

Fuente: Dimantec Ltda.

Los principales clientes a los cuales Dimantec Ltda., presta sus servicios de

mano de obra especializada son: Gecolsa y NTS (National truck service).

Actualmente la empresa cuenta con más de 3000 trabajadores distribuidos en

las diferentes dependencias mostradas en el mapa.

Misión

Prestar servicios especializados a nivel nacional, en maquinaria pesada en el

sector minero y de la construcción, con personal altamente calificado

comprometido con el mejoramiento continuo, con la tecnología necesaria para

generar un crecimiento rentable y sostenible logrando la satisfacción total de

nuestros clientes, empleados, proveedores y socios.

Visión

Ser la mejor Empresa que genere empleo a personal calificado y

especializado, actualizado con la nueva tecnología, con el objetivo de

36

consolidarnos a nivel Nacional, como una Empresa Líder en la prestación de

servicios especializados en el mantenimiento de maquinaria pesada.

La aplicación de la metodología 5S se desarrolló en las instalaciones de

RELIANZ Minig Solutions Galapa (Atlántico) donde DIMANTEC LTDA presta

sus servicios, más específicamente en el taller de fabricaciones y soldadura o

Welding shop, el cual es un centro de reconstrucción y fabricación de

componentes estructurales para equipos mineros y la industria, está dividido en

dos áreas, la primera, es el área de reconstrucciones, y la segunda, es el área

de fabricaciones.22

Imagen 12. Vista inicial del taller de soldadura.

Fuente: AUTOR

Los procesos de fabricación y reconstrucción, aunque son parecidos, tienen

connotaciones que requieren la separación de los mismos, a continuación se

presentan los diagramas de flujo de cada proceso:

22

Dimantec Ltda.

37

Proceso componentes

de Fabricación

Recibo de orden de

fabricación por parte

del cliente

Supervisión de los

trabajos realilzados y

continuación de las

tareas

cotización, planos de

ingeniería, orden de

compra y requisición de

materiales

Control de

Calidad

Generación de fecha de

inicio de la fabricación y

fecha de entrega de

componente terminado.

Aprobado

Pasar a pintura

Buscar e ingresar

láminas para ser

cortadas según planos

Control de

Calidad

Aprobado

Cortar láminas para

iniciar fabricación

Contactar al cliente