práctica 3 control de calidad en un equipo de radiodiagnóstico.

Anuncio

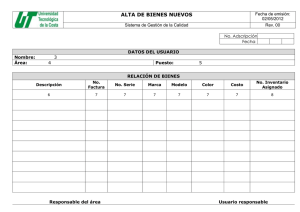

PRÁCTICA 3 CONTROL DE CALIDAD EN UN EQUIPO DE RADIODIAGNÓSTICO. © CSN 2009 1.- INTRODUCCIÓN Según la OMS un programa de garantía de calidad es "un esfuerzo organizado por parte del personal de una Instalación para conseguir con seguridad que las imágenes diagnósticas producidas por dicha Instalación tengan una calidad suficientemente elevada, para que den en todos los casos una información diagnóstica adecuada, al menor costo posible y con la mínima exposición del paciente a las radiaciones". Es importante que se implique todo el personal que interviene en el proceso, desde la persona que solicita la exploración hasta la que elabora los informes. 2.- OBJETIVO El objetivo de esta práctica es conocer algunos de los controles que se realizan periódicamente sobre los equipos de radiodiagnóstico, explicando los parámetros que se miden y su relevancia a la hora de asegurar la calidad del equipo. 3.- GUIÓN Se realizarán las siguientes medidas, de acuerdo al Protocolo Español de Control de Calidad en Radiodiagnóstico. 1. Condiciones geométricas del haz. 2. Exactitud del kilovoltaje y del tiempo. 3. Linealidad en función del tiempo y de la corriente. 4. Reciprocidad de mAs. 5. Medida de la calidad del haz. Determinación del espesor de semirreducción. 6. Dosimetría a los pacientes. 7. Sistemas de registro, visualización y almacenamiento de imagen. 4.- MATERIAL 1. Maniquí de atenuación equivalente a paciente 2. Maniquí de colimación o marcadores radio-opacos 3. Cinta métrica 4. Láminas de aluminio de espesor conocido 5. Película y chasis IRD-OP-GR-P03 © CSN- 2009 2/12 6. Analizador de haces 7. Maniquí de calidad de imagen para fluoroscopia 5.- CONDICIONES GEOMÉTRICAS DEL HAZ 5.1.- Verificación de la coincidencia del campo luminoso y el campo de radiación Colocar el maniquí de coincidencia sobre una placa situada encima de la mesa (distancia Foco-Mesa de 100 cm). Ajustar el campo luminoso manualmente a los bordes del maniquí o marcar los límites con monedas. Realizar una exposición (utilizando una técnica de unos 50 kV, y entre 5 y 10 mAs) Anotar los resultados en la siguiente tabla: Máxima desviación medida Desviación (cm) % de DFP Desviación en el eje X Desviación en el eje Y Suma desviaciones Tolerancias: la coincidencia del campo luminoso y el de radiación debe ser tal que, la variación entre ambos a lo largo de cualquiera de sus dos dimensiones, no exceda en cada borde del campo el valor de ± 2% de la distancia entre el foco y el chasis. La suma total de las desviaciones no excederá del ± 3% de la distancia entre el foco y el chasis. 5.2.- Coincidencia del campo de radiación con el intensificador de imagen Se coloca un chasis cargado en el plano de entrada del intensificador de imagen. Se abren al máximo los colimadores y se expone la película. Anotar los resultados en la siguiente tabla: IRD-OP-GR-P03 © CSN- 2009 3/12 Campo Tamaño campo seleccionado Tamaño del campo medido a la entrada del intensificador (cm) (cm) Área campo radiación/área intensificador Normal 1 2 Tolerancias: El cociente entre el área del campo de radiación y el área física del intensificador de imagen estará comprendido entre 1 y 1,1. 6.- EXACTITUD DEL KILOVOLTAJE Y DEL TIEMPO 6.1.- Exactitud del kilovoltaje Realizar varias exposiciones variando el kilovoltaje y manteniendo el tiempo y la corriente constantes. Utilizar para el registro de las medidas un analizador de haces tipo multímetro. Es recomendable verificar los kilovoltajes más utilizados en ese equipo de rayos X. Anotar los resultados en la siguiente tabla: kV seleccionados kV medidos Error relativo (%) Tolerancias: La exactitud se valorará calculando el error relativo de la medida, εr. El error relativo de la medida deberá ser < 10%. εr= valor medido - valor seleccionado valor seleccionado 6.2.- Exactitud del tiempo Realizar varias exposiciones variando el tiempo y manteniendo la corriente y el kilovoltaje constantes. Utilizar para el registro de las medidas un analizador de haces tipo multímetro. IRD-OP-GR-P03 © CSN- 2009 4/12 Es recomendable variar el tiempo dentro de un rango de valores que sean los más utilizados en ese equipo de rayos X. Anotar los resultados en la siguiente tabla: ms seleccionados ms medidos Error relativo (%) Tolerancias: El error relativo de la medida deberá ser < 10%. 7.- LINEALIDAD 7.1.- Linealidad en función del tiempo Realizar varias exposiciones variando el tiempo y manteniendo la corriente y el kilovoltaje constantes. Utilizar para el registro de las medidas un analizador de haces tipo multímetro. (Estas medidas se pueden realizar a la vez que las medidas del apartado anterior, registrando también la exposición) La exposición obtenida debe ser proporcional al tiempo. Anotar los resultados en la siguiente tabla: Tiempo (ms) Exposición (mR) Tolerancias: El coeficiente de linealidad deberá ser < 0.1 7.2.- Linealidad en función de la corriente Realizar varias exposiciones variando la corriente (mA) y manteniendo tiempo y kilovoltaje constantes. Utilizar para el registro de las medidas un analizador de haces tipo multímetro. IRD-OP-GR-P03 © CSN- 2009 5/12 La exposición obtenida debe ser proporcional a la corriente. Anotar los resultados en la siguiente tabla: mA Exposición (mR) Tolerancias: El coeficiente de linealidad será < 0.1 8.- RECIPROCIDAD Realizar varias exposiciones variando la corriente y el tiempo de forma que el producto mAs permanezca constante. Utilizar para el registro de las medidas un analizador de haces tipo multímetro. La exposición medida no debe variar. Anotar los resultados en la siguiente tabla: mA Tiempo (ms) mAs mR 9.- MEDIDA DE LA CALIDAD DEL HAZ. DETERMINACIÓN DEL ESPESOR DE SEMIRREDUCCIÓN Medir la exposición obtenida a kilovoltaje, miliamperaje y tiempo fijos con el filtro que lleva el equipo incorporado, y a continuación ir realizando exposiciones añadiendo distintos espesores de aluminio. Se realizará una gráfica representando la exposición en función del espesor de aluminio añadidos, y se calcularán sobre ella los milímetros de Al que hacen falta para reducir a la mitad los mR obtenidos en la primera exposición. Este valor será la capa hemirreductora del haz. IRD-OP-GR-P03 © CSN- 2009 6/12 Anotar los resultados en la siguiente tabla: kV: ______ mm Al mR 0 1 2 3 CHR ________ mm Al Tolerancias: Para equipos con tensión pico: más de 70 kV Filtración total > 2.5 mm Al menos de 70 kV Filtración total > 1.5 mm Al Así por ejemplo, a 70 kV una capa hemirreductora superior a 2.5 mm de aluminio garantiza el cumplimiento de la tolerancia señalada para la filtración. 10.- DOSIMETRÍA A LOS PACIENTES Colocar un maniquí de 20 cm de agua o equivalente encima de la mesa, a una distancia de unos 60 cm desde el foco a la superficie de entrada. Reproducir lo más aproximadamente posible las condiciones clínicas de utilización del equipo. Colocar una cámara de ionización sobre el maniquí. Anotar los resultados en la siguiente tabla: Modo Fluoroscopia Tasa de dosis (mGy/min ) Campo 1 Campo 2 Campo 3 Tolerancias: Fluoroscopia modo normal ≤ 100 mGy/min Fluoroscopia modo alta tasa de dosis ≤ 200 mGy/min IRD-OP-GR-P03 © CSN- 2009 7/12 Comparar las medidas obtenidas para distintos modos y para distintos campos, e insistir en la conveniencia de utilizar unos y otros. 11.- SISTEMAS DE REGISTRO, VISUALIZACIÓN Y ALMACENAMIENTO DE IMAGEN Dada la implantación de la tecnología digital en los procedimientos con RX, se incluyen algunas pruebas para el caso de sistemas CR 11.1.- Control de calidad en procesadoras radiográficas. Un procesador defectuoso, afecta fundamentalmente a la calidad de imagen y esto suele ocasionar la repetición de exploraciones que en último extremo implica un aumento de dosis al paciente. La dificultad de medir directamente los parámetros que influyen en el revelado (temperatura del líquido revelador, niveles de contaminación de los líquidos, pH, tasa de regeneración y oxidación) nos lleva a apoyarnos en la curva característica de la película radiográfica, la cual en esencia no es más que una representación del ennegrecimiento o densidad óptica en función de la exposición (figura 3). La forma más correcta de obtener la curva característica es impresionar una placa radiográfica con un haz de rayos X que hacemos pasar por una cuña escalonada de aluminio (figura 1) obteniendo una radiografía de escalas grises (figura 2). Como se puede apreciar en la figura el ennegrecimiento es mayor a medida que el grosor de aluminio va siendo menor. En la práctica habitual se utiliza el sensitómetro, emisor de luz, con 21 intensidades diferentes, que simula el efecto de las absorciones de aluminio, y obtenemos una tira sensitométrica (escala de grises), dentro de un cuarto oscuro sin necesidad de utilizar radiación. Para que sea efectivo, el control de calidad debe hacerse todos los días, comprobando la constancia de los parámetros. Fundamentalmente los parámetros a medir son: 1. Indice de base + velo, (IB+V). Marca el ennegrecimiento intrínseco de la película. Densidad óptica correspondiente al primer escalón. 2. Indice de velocidad, (Iv). Iv = DOn (Valor de densidad más cercana a 1) 3. Indice de contraste, (IC.). IC = DOm (Valor de densidad más cercana a 2) - DOn Los escalones n y m (aquellos en los que la densidad óptica es más cercana a 1 y 2 respectivamente) se establecen en la referencia. Los índices de velocidad y contraste deberán medirse siempre en los escalones n y m, establecidos en los valores de referencia. IRD-OP-GR-P03 © CSN- 2009 8/12 Realizar una sensitometría. Representar la curva característica y obtener los valores de los índices. Escalón D.O. Iv Ic 1 n= m= Iv = ________________ Ic = ________________ Comentar los resultados obtenidos. Tolerancias: IB+V ≤ 0.2 D.O. Iv y IC : desviación respecto a los valores de referencia ≤ ± 0.15 D.O. Figura 1.- Cuña escalonada Figura 2.-Escala de grises IRD-OP-GR-P03 © CSN- 2009 9/12 Figura 3.-Curva sensitométrica 11.2.-Control de negatoscopios Explicar las distintas pruebas que conviene realizar : inspección visual, brillo y uniformidad del brillo. Valorar la limpieza y estado de la pantalla, así como la necesidad de sustituir los fluorescentes. Comentar la importancia de la iluminación ambiental. Tolerancias: Brillo > 1700 cd/m2 Iluminación ambiental ≤ 50 lx 11.3 Control de CR El control de calidad de los sistemas CR incluye las siguientes pruebas: - Calibración - Corriente oscura - Uniformidad - Linealidad - Función láser - Resolución y contraste - Borrado IRD-OP-GR-P03 © CSN- 2009 10/12 Para que sean realizadas por el alumno se han seleccionado las pruebas de: Corriente oscura y Uniformidad Cada fabricante tiene indicadores de exposición que se calculan de forma distinta SISTEMA CR INDICADOR DE EXPOSICIÓN AGFA lg M = 2 log SAL − 3,9478 SAL = 90 ∗ 0,877 ∗ SC ∗ E Scan Average Level FUJI S = 200 E (mR) Sensivity number KODAK EI = 1000 ∗ log( E (mR )) + 2000 Exposure index KONIKA S = 1740 / E (µGy) Sensivity Corriente oscura Borrar un detector dos veces y leerlo sin exponer. El indicador de exposición debe ser inferior a un valor establecido por el fabricante. La medida se realizará en una región, por ejemplo del 80% del total de la imagen. Nº SERIE DEL FÓSFORO INDICADOR IRD-OP-GR-P03 Dentro de tol? © CSN- 2009 11/12 Uniformidad Borrar cada detector dos veces. Exponerlo a una exposición establecida en dos orientaciones para evitar el efecto tacón. Distancia foco-detector 150 cm. Añadir filtración de Cu si está en las indicaciones del fabricante. Leer el Indicador de exposición en cuatro cuadrantes con ROI de aproximadamente 2 cm de diámetro. Nº SERIE Fósfor o Dosis (microGy) D1 D2 DTOTAL INDICADOR Q1 Q2 Q3 Q4 Desv Q5 Media ¿Dentro de toler? máxima Esta prueba permite tanto evaluar la uniformidad de cada fósforo como las variaciones entre fósforos distintos. IRD-OP-GR-P03 © CSN- 2009 12/12