catalizador ed 69 web.cdr

Anuncio

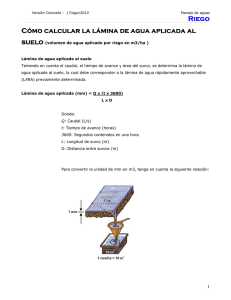

l termoformado es un proceso de transformación donde una lámina de plástico ablandada por temperatura forma una pieza. Para esto se usa un molde con la ayuda de baja presión, vacío o una combinación de los dos. El PP se puede extruir o termoformar por dos tecnologías. Consiste en colocar la termoformadora en línea, y alimentar la lámina extruída directamente. La principal ventaja consiste en usar el calor del proceso de extrusión en el horno de termoformado. La lámina alimentada tiene la temperatura de su superficie baja y el centro caliente. Con esto, se mejora el tiempo de residencia dentro del horno y se puede mantener un alto nivel de ciclos en termoformado. Adicional a esto, se evita el uso de rodillos precalentadores en el horno de formado. Otra ventaja técnica adicional por este manejo de temperaturas, es reducir el nivel de orientación a valores más bajos, por efecto de trabajar una lámina mucho más caliente, que se traduce en un mejor formado, evita esfuerzos residuales y deformaciones de la pieza en la termoformadora. Este proceso mucho más tradicional que el primero, requiere para el PP el uso de un sistema de rodillos precalentadores que llevan la temperatura de la lámina hasta 120°C y alimenta posteriormente al horno de formado. Este dispositivo especial tiene como objetivo mejorar la productividad del equipo de termoformado subiendo los ciclos /min. Impulsamos su crecimiento con Tecnología y Servicio La ventaja de este sistema vs el proceso en línea radica en que la capacidad de la termoformadora no limita la capacidad de extrusión. Y normalmente una sola extrusora alimenta varios equipos de termoformado. Para compensar problemas de orientaciones de la lámina se recomienda el control de la temperatura en los rodillos precalentadores y/o control de las zonas de calentamiento del horno. A continuación podemos ver de manera generalizada, cuales son las condiciones necesarias para poder obtener una pieza de buena calidad, teniendo en cuenta que los factores que afectan la calidad vienen desde la extrusión de la lámina hasta el formado de la pieza. El control de calibre es un factor clave en la fabricación de la lámina para su posterior termoformado, pues obtener siempre una lámina del mismo calibre permite tener un proceso estable en la parte de formado y garantiza tener piezas regulares en cuanto a espesores de pared y peso. El control de calibre se ajusta manteniendo una apertura del dado, una velocidad de extrusión y una presión en los rodillos de la calandra constantes. Impulsamos su crecimiento con Tecnología y Servicio Propilco 2 Una buena aproximación para la apertura del dado, es abrir éste entre 5 y 10% más del espesor de la lámina esperada, y para corregir esto se acostumbra tener los rodillos con una apertura entre el 3 y el 5% por debajo del espesor de la lámina esperada. Estas aperturas garantizan la formación de un cordón estable y de buen tamaño. Un cordón demasiado grueso puede producir exceso de orientación en la lámina así como el levantamiento de los cilindros, ocasionando pérdida del calibre y traqueteo de los rodillos. Un cordón demasiado fino, puede perjudicar la apariencia de la lámina produciendo bajo brillo en algunos sectores de la misma. Para garantizar la apertura de los rodillos se usan presiones entre 650 y 1100 Kpa. El halado de la lámina para su embobinado puede ocasionar una orientación en sentido de máquina. Lo cual puede causar en el momento del formado de las piezas, contracciones diferenciales afectando la estabilidad dimensional del producto terminado. Esto se debe controlar con la velocidad del halador, buscando que la lámina no esté excesivamente tensionada. Para esto se recomienda que la velocidad del halador sea entre 1 y 3% menor que la de los rodillos. Por lo general se aconsejan perfiles de extrusión ascendentes o planos dependiendo de los equipos. Las temperaturas de extrusión recomendadas varían entre 220 y 240 °C, con temperaturas en el dado de 210 a 230°C. Los rodillos son los encargados del enfriamiento de la lámina. Este enfriamiento se debe hacer de manera progresiva para evitar problemas de orientación. Por lo general las temperaturas usadas son entre 50 y 60°C, y se debe respetar una diferencia de temperatura de aproximadamente 10°C entre el primer rodillo y los otros dos. Pero hay que recordar que entre mas fríos los rodillos se producirá más orientación. Impulsamos su crecimiento con Tecnología y Servicio Propilco 3 El calentamiento de la lámina es tal vez el factor más determinante en la calidad de las piezas termoformadas. Aunque no necesariamente se quiere un calentamiento uniforme en toda la lámina, lo que sí se quiere es que el calentamiento sea lo más consistente posible, esto quiere decir que en los diferentes puntos de la lámina siempre se llegue a la misma temperatura. Muchas veces es deseable un precalentamiento cercano a los 100°C para borrar las orientaciones de la lámina que se hayan producido en la extrusión y embobinado de la lámina. Lo que se busca en el momento del formado es tener una lámina los más blanda posible, pero sin llegar al extremo de tener una lámina que se descuelgue o como comúnmente se llama tener problemas de Sag. Para esto se busca calentar la lámina lo más cerca posible de la temperatura de fusión del plástico, evitando llegar a tener los problemas antes mencionados. Para homopolímeros y copolímeros de impacto, se buscan temperaturas recomendadas cercanas a los 150-155°C. Para copolímeros random se buscan temperaturas del orden de los 130-135°C. Los grados de Propilco que se recomiendan para estas aplicaciones, son aquellos que tienen índices de fluidez entre 0,7 y 3,5 gr/10 min. Estos grados tienen pesos moleculares bastante altos, lo cual garantiza buena resistencia del material en estado fundido que se conoce como melt strenght. Si lo que se busca son piezas de muy buena transparencia, se recomienda utilizar copolimeros random: 01R25, 02R01CA o 02R01CA-1. Si se busca rigidez se recomienda usar homopolímeros: 01H41, 02H84ND, 03H82NA y 03H96. Finalmente si se quieren piezas de muy buena resistencia al impacto, se recomienda usar el copolímero de impacto 01C25 Impulsamos su crecimiento con Tecnología y Servicio Propilco 4 Este artículo tiene como intención familiarizar a nuestros clientes con las propiedades y características de las diferentes familias del polipropileno, y presentarles las mezclas entre familias como una opción, para alcanzar propiedades en las aplicaciones finales que de otra manera no serian posibles. A continuación haremos una explicación breve de la nomenclatura de las resinas de Propilco y posteriormente hablaremos de las tres familias de polipropileno: Homopolímeros, Copolímeros Random y Copolímeros de Impacto. En general, las referencias de Propilco están compuestas por 5 caracteres, que corresponden a dos números, una letra y otros dos números. Los dos primeros números corresponden al índice de fluidez de la resina en cuestión, la letra identifica la familia de polipropileno; siendo H para los homopolímeros, R para los copolímeros Random y C para los copolímeros de Impacto. Los dos últimos dígitos corresponden a unos consecutivos internos para manejo en la planta de producción en Cartagena. Finalmente estos 5 caracteres pueden venir acompañados de unas letras, que identifican los aditivos con los que vienen las resinas; siendo el antiestático (A) el más común, seguido por los deslizantes (D) y los antiblocks (B). Por ejemplo la resina: Primer y segundo dígito Indicador de Melt Flow # # H Primera letra Tipo de polipropileno H: Homopolímero R: Copolímero Random C: Copolímero de Impacto First two digits Melt Flow Indicator # # First letter Type of polypropilene H: Homopolymer R: Random Copolymer C: Impact Copolymer Tercer y cuarto dígito Consecutivo de planta # # A B Segunda y tercera letra Aditivos especiales A: Antiestático B: Antibloqueo D: Deslizante N: Nucleante C: Clarificante T: Uso a altas temperaturas U: Protección UV Third and fourth digits Internal consecutive H # # A B Second and third letters Special additives A: Antistatic B: Antiblock D: Slip N: Nucleant C: Clarifer T: Long term heat agent U: UV. protection Tiene índice de fluidez 11 gr/10 min Es de la familia de los Homopolímeros Tiene antiestático en su formulación. Otro ejemplo sería: Índice de fluidez 7 gr/10 min Es de la familia de los Copolimeros Random Tiene aditivos deslizantes y antiblock en su formulación. Impulsamos su crecimiento con Tecnología y Servicio Propilco 5 Es un polipropileno que en su estructura molecular consta únicamente de monómeros de propileno unidos entre si por la reacción de polimerización, es altamente cristalino, con alta temperatura de fusión (160 °C). Sus principales características son la alta resistencia a la tracción (5000 psi en promedio), un módulo de flexión también bastante alto (230.000 psi promedio) y buen brillo. Los homopolímeros son empleados ampliamente para extrusión de lámina, envases soplados, película soplada, TWQ, BOPP, fibra, multifilamentos, inyección de alta rigidez, entre otros. Esta familia no es recomendada en aplicaciones que necesiten alta resistencia al impacto, en envases soplados de más de 1 litro, ni en aplicaciones que durante su vida útil vayan a ser expuestas a temperaturas inferiores a los 5°C. Las referencias de Homopolímeros de Propilco tienen índices de fluidez desde 0,6 gr/10min (recomendados para extrusión), hasta índices de fluidez de 60 gr/10min (recomendadas para inyección de pared delgada). La estructura molecular de este propileno está compuesta por monómeros de propileno y de etileno. Los monómeros de etileno no superan el 10% del total de la estructura y están distribuidos de forma aleatoria en la misma, de ahí el nombre de Random. El monómero de etileno le imparte mejor transparencia, resistencia al impacto, baja cristalinidad, baja temperatura de fusión (115°C - 150 °C) y baja rigidez, su resistencia a la tracción esta alrededor de 3500 psi y su módulo de flexión también es bajo (120.000 psi promedio). Esta familia de polipropileno se usa en empaques de mejor transparencia, y que requieran buena resistencia al impacto, son recomendados en envases soplados para toda clase de volúmenes (hasta 20 lt), son óptimos para procesos de inyección, inyecto soplado, inyecto estirado soplado, aplicaciones como película monorientada e inyección de productos con alta transparencia. Las referencias de Copolímeros Random de Propilco tienen índices de fluidez desde 1,0 gr/10min (recomendados para extrusión soplado), hasta índices de fluidez de 45 gr/10min (recomendadas para inyección de pared delgada con alta transparencia). Impulsamos su crecimiento con Tecnología y Servicio Propilco 6 Es un polipropileno que tiene en su estructura molecular una mezcla de las dos familias anteriores, una parte está formada de homopolímero y la otra de un copolímero de etileno-propileno. Esta familia ofrece un balance entre rigidez (resistencia máxima a la tracción promedio de 3800 psi y módulo de flexión cercano a 180.000), y resistencia al impacto especial para artículos inyectados que requieran de estas dos características. Los Copolímeros de impacto se usan en empaques sin requisitos de transparencia, con excelente resistencia al impacto, toda clase de volúmenes (hasta 20 lt). Para uso a temperaturas muy bajas, en proceso como extrusión soplado, extrusión de tubería, compression molding, inyección de cuñetes, inyección de pared delgada, siempre buscando piezas de muy buena resistencia al impacto. Las piezas fabricadas con esta familia de polipropileno al ser sometidas a esfuerzos presentan un leve blanqueamiento. Este no afecta las propiedades mecánicas de la pieza aunque si tienen un impacto visual. Entre familias de polipropileno, todas las mezclas son permitidas y muchas veces recomendadas pues sin ellas seria muy difícil obtener las propiedades necesarias para ciertas aplicaciones. Como todas las familias tienen como base el polímero de propileno, entre ellas existe una afinidad química que permite que las mezclas no tengan problemas de dispersión y por tanto no tienen un efecto nocivo sobre la reología al momento de ser procesadas. Por lo general, se recomienda hacer mezclas entre materiales que tengan índices de fluidez semejantes, para obtener un material más homogéneo en el proceso de transformación. Impulsamos su crecimiento con Tecnología y Servicio Propilco 7 Este tipo de mezclas es ampliamente usado con diferentes fines, se puede usar para bajar la rigidez de un homopolímero o aumentar la de un copolímero random, también se puede usar para mejorar el impacto de un homopolímero. Esta mezcla es ampliamente usada en la inyección de tapas flip-top para asegurar la vida útil de la bisagra, también se usa mucho en termoformado para tener la rigidez del homopolímero con las facilidades de proceso que otorga el etileno aportado por el copolímero random. Finalmente esta mezcla es ampliamente usada en los procesos de película para mejorar la transparencia y bajar las temperaturas de sellado. Este tipo de mezclas se usa básicamente para aumentar la rigidez de un copolímero de impacto o para mejorar la resistencia al impacto de un homopolímero, no debe ser usada en aplicaciones que necesiten de alta transparencia por la apariencia lechosa del copolímero de impacto. El uso típico para esta mezcla son los inyectores de muebles que deben tener piezas rígidas y muy resistentes al impacto. Estas mezclas se usan por dos razones básicas, aumentar el impacto de un copolímero random o disminuir los problemas de blanqueamiento en los copolímeros de impacto para piezas donde el aspecto es un factor importante. Adicional a éstas, también existen mezclas entre referencias de las mismas familias (homopolímeros-homopolímeros, random-random, impacto-impacto), buscando propiedades intermedias entre las dos resinas. Impulsamos su crecimiento con Tecnología y Servicio Propilco 8 Para la fabricación de película de Polipropileno monorientada, PROPILCO S.A. cuenta con cinco referencias principalmente: Cada uno de estos grados tiene unas características que lo hacen apto para ser usado en la fabricación de película monorientada. Generalmente se hacen mezclas entre un homopolímero con un random, al mezclar estos materiales se logra un producto que tiene una combinación de las propiedades de cada resina por separado, la combinación adecuada dependerá de la aplicación final de la película. A continuación se nombran por separado las características que tienen estas familias de Polipropileno. Rigidez: Rasgado: Permite mejorarle el cuerpo al producto terminado, al aumentar esta característica de la película se puede bajar el calibre de la misma. Los copolímeros random tienen una fuerza de rasgado mayor que los homopolímeros, esto es la facilidad que tiene el material para propagar un defecto una vez se haya iniciado. Entre más alta sea la fuerza de rasgado, más difícil será la propagación de la falla; esto es un valor agregado en ciertos tipos de empaque. Temperatura de Sellado: Transparencia: Al bajar la temperatura de sellado se puede aumentar la productividad de los equipos de sellado, porque pueden trabajar a más golpes por minuto. La estructura amorfa de esta familia de PP hace que el paso de la luz a través de la película sea mejor, lo que se traduce en una mayor transparencia y brillo. Impulsamos su crecimiento con Tecnología y Servicio Propilco 9 La temperatura inicial de sellado se define como la temperatura a la que hay que sellar dos películas para lograr una fuerza de unión, especificada por unidad de longitud selle. Esta fuerza de unión generalmente es: a.) 0.33 N/cms. b.) 3.3 N/cms. Esto quiere decir que para separar dos películas de un centímetro de ancho se requieren 0.33 N en la condición (a), para separar 2.5 cms en la misma condición se requerirán 0.33N/cms*2.5cms= 0.82N. En el mismo caso en la condición (b), se requeriría para 1 cm. 3.3N, para 2.5 cms se requeriría 3.3*2.5= 8.2N, este ejemplo demuestra que la condición (b) es más exigente para el sellado que la condición (a) a.) 1N/cms b.) 4N/cms. Estos valores se usaron porque creemos que están más cercanos a los requerimientos de nuestros Clientes. Para el estudio se usó película CAST de 2.5 cms de ancho, posteriormente ésta fue sellada a diferentes temperaturas y por medio de una máquina de ensayos universal, se midió la fuerza de unión del selle. La temperatura inicial de sellado (SIT) se calculó midiendo la temperatura a la cual la fuerza de selle era: Condición (a): 2.5cms*1N/cm=2.5N Por medio de este artículo se mostrará el efecto que tiene al agregar 07R87DB a los homopolímeros 08H85DB y 11H15DB en la temperatura inicial de sellado. Para este estudio se usó como fuerza de unión: Condición (b): 2.5cms*4N/cms=10N Todos estos pasos se hicieron en el laboratorio de PROPILCO S.A. 12 07R 80% - 08H 20% 07R 60% - 08H 40% 07R 40% - 08H 60% 07R 20% - 08H 80% 08H 100% 10 8 6 4 2 0 110 115 120 125 130 135 temperatura (C) Efecto en las curvas de sellado del 08H85DB, se puede ver que al aumentar la proporción de random en la mezcla, las curvas se van corriendo hacia la izquierda, esto muestra que la misma fuerza de sellado se puede lograr a una temperatura mas baja. Impulsamos su crecimiento con Tecnología y Servicio Propilco 10 14 07R 80% - 11H 20% 07R 60% - 11H 40% 07R 40% - 11H 60% 07R 20% - 11H 80% 11H 100% 12 10 8 6 4 2 0 110 115 120 125 130 135 temperatura (C) Efecto en las curvas de sellado del 11H15DB, se puede ver que al aumentar la proporción de random en la mezcla, las curvas se van corriendo hacia la izquierda, esto muestra que la misma fuerza de sellado se puede lograr a una temperatura mas baja. En las ilustraciones 1 y 2 se puede ver el efecto que tiene al agregar random en la formulación, entre mayor sea la proporción de 07R87DB más se corre la curva de sellado hacia la izquierda, esto quiere decir que para lograr la misma fuerza de unión se requiere menos temperatura al agregar más random. Impulsamos su crecimiento con Tecnología y Servicio Propilco 11 135 1N/cms 11H 4N/cms 11H 1N/cms 08H 4N/cms 08H 130 125 120 115 110 0 10 20 30 40 50 60 70 80 %07R Influencia de agregar 07R87DB en la temperatura inicial de sellado a 4N/cms y 1N/cms, la referencia 11H se refiere a 11H15DB mientras que el 08H se refiere a 08H85DB. La ilustración 3 demuestra que la temperatura inicial de sellado baja a medida que se agrega más random en la formulación, esto es equivalente al efecto que se observa en las ilustraciones 1 y 2. Como regla de dedo se puede decir que por cada 20% de 07R87DB que se agregue a la formulación, la temperatura inicial de sellado baja 5 grados centígrados. También se puede decir que para lograr fuerzas de selle más altas se requiere más temperatura. Como regla de dedo se puede decir, aproximadamente, subir 10oC en la temperatura de sellado cuadriplica la fuerza de selle de la película. En conclusión se puede ver que el agregar 07R87DB a la película trae beneficios para el procesador, porque hay una mayor productividad en la línea de sellado, por otro lado se puede lograr selle con una fuerza de unión mayor, lo que mejora la resistencia del producto terminado. POLIPROPILENO DEL CARIBE PROPILCO S.A. Cra. 10 No. 28-49 Piso 27 Bogotá, D.C. Colombia http: //www.propilco.com PBX.(571) 5960220 Fax.(571) 5601593 Nit. 800.059.470-5 Propilco 12