tesis doctoral - e-Spacio

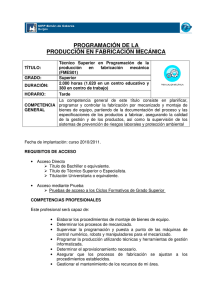

Anuncio