Yainier Aparicio De Armas

Anuncio

Facultad de Ingeniería Mecánica

Centro de Investigaciones de Soldadura

Trabajo de Diploma

Título: Incremento de la resistencia del depósito de electrodos

rutílicos para la fabricación por SMAW del Surcador Triple para

caña

Autor: Yainier Aparicio De Armas

Tutores: Dr. Ing. Amado Cruz Crespo

Ing. Yanelis Ríos Vizcaíno

Consultante: Dr. Ing. Eduardo M. Díaz Cedré

Curso: 2009-2010

PENSAMIENTO:

"Por

eso

graduamos

técnicos

revolucionarios,

profesionales

revolucionarios; para servir a su pueblo con profundo espíritu

internacionalista a cualquier pueblo que se le necesite."

Fidel Castro

DEDICATORIA:

A todos mis compañeros de estudio por los años compartidos y a todos

los que de una forma u otra me han apoyado y se esfuerzan para que el

mundo sea más consciente y mejor.

A toda mi familia, en especial a mis padres, hermano y abuelo que se

han encargado de apoyarme en cada paso para hacer realidad mi

sueño.

A los cinco héroes cubanos presos injustamente en cárceles del imperio.

AGRADECIMIENTOS:

A mis tutores Amado Cruz Crespo y Yanelis Ríos Vizcaíno por su

preocupación y dedicación para la realización de esta investigación.

A mis compañeros de aula, en especial a Erlen Díaz Prado que me apoyó y

confió en mí.

A todos los profesores de la facultad por su enseñanza y entrega.

A la Revolución Cubana y a nuestro Comandante en jefe por darme la

oportunidad o posibilidad de hacer realidad este sueño.

A mis padres, hermano y abuelo por ayudarme y guiarme durante estos

cinco años.

A todas las personas que de una forma u otra han contribuido a mi

formación.

A TODOS . ¡MUCHAS GRACIAS!

Resumen

En el presente trabajo se valoran las características constructivas del Surcador Triple

para caña, las condiciones del taller y el equipamiento disponible, con el fin de lograr

una propuesta tecnológica que incluye, la selección del metal base a utilizar en la

estructura soldada, los consumibles que actualmente se utilizan en la fabricación del

implemento y el metal de aporte sobre la base del proceso manual con electrodo

revestido. Se establece un plan experimental para la modificación del revestimiento de

electrodos rutílicos AWS E 6013, mediante la aplicación de forma periférica de un

sistema aleante (Cr, Mn) en una matriz básica. Se evalúa el comportamiento de los

parámetros de consumo y las dimensiones del cordón en función de la corriente dentro

del rango de operación de los electrodos comerciales AWS E 6013. Se desarrolla de

manera preliminar un prototipo de electrodo experimental y son evaluados sus

parámetros de consumo.

Abstract

In the present work it was valued the constructive characteristics of the Triple Surcador

for sugar cane, the conditions of the workshop and the available equipment, with the

purpose of achieving a technological proposal that includes, the selection of the metal it

bases to use in the welded structure, the consumable ones that are used in the

production of the implement at present and the contribution metal on the base of the

manual process with coated electrode. An experimental plan settles down for the

modification of the lining of rutilic electrodes AWS AND 6013, by means of the

application in outlying way of a system alloy (Cr, Mn) in a basic womb. It is evaluated

the behavior of the consumption parameters and the dimensions of the cord in function

of the current inside the range of operation of the commercial electrodes AWS AND

6013. It is developed in a preliminary way a prototype of experimental electrode and

their consumption parameters are evaluated.

Índice

Introducción………………………………………………………………………………………1

Capítulo I. Fabricación por soldadura del Surcador Triple para caña...............................4

1.1- Características fundamentales del Surcador Triple para caña ..................................4

1.2- Principales tipos de uniones soldadas que conforman la estructura del Surcador

Triple para caña .................................................................................................. ………..5

1.3- Características del metal base a utilizar en la estructura soldada .............................5

1.3.1- Soldabilidad de los aceros ASTM A-570 Y ASTM A-36 .........................................6

1.4- Características de los consumibles que se utilizan en la fabricación del Surcador

Triple para caña ...............................................................................................................7

1.5- Análisis comparativo de los posibles procesos a utilizar en la fabricación por

soldadura del Surcador Triple para caña..........................................................................9

1.5.1- Fundamentos del proceso de soldadura OAW .......................................................9

1.5.2- Fundamentos del proceso de soldadura SMAW ..................................................11

1.5.3- Fundamentos del proceso de soldadura GMAW ..................................................13

1.5.4- Fundamentos del proceso de soldadura FCAW ...................................................16

1.5.5- Selección del proceso de soldadura a aplicar en la fabricación del Surcador Triple

para caña .......................................................................................................................18

1.6- Fabricación y montaje del Surcador Triple para caña ............................................. 18

1.7- Valoración económica ............................................................................................. 24

Capítulo II. Criterios de evaluación de electrodos revestidos para proceso SMAW .......25

2.1- Propiedades operativas que se evalúan en un electrodo de soldadura ..................25

2.1.1- Parámetros de consumo ...................................................................................... 25

2.1.2- Desprendimiento de la escoria .............................................................................27

2.1.3- Estabilidad del arco ..............................................................................................29

2.2- Propiedades de las uniones soldadas .....................................................................30

2.2.1- Dimensiones de los cordones ..............................................................................30

2.2.2- Estructura de la unión soldada .............................................................................31

2.2.3- Propiedades mecánicas de la unión soldada ....................................................... 34

2.3- Transferencia de elementos químicos y su efecto en las propiedades del cordón .36

2.3.1- Efecto de los elementos de aleación…………………………………………………36

2.3.2- Reacciones en la soldadura SMAW .....................................................................38

Capítulo III. Fabricación y evaluación de electrodos .....................................................42

3.1- Plan experimental para la obtención de los revestimientos de los electrodos.........42

3.2- Evaluación de los parámetros de consumo del electrodo comercial AWS E 6013 .46

3.3- Evaluación de la geometría de los cordones obtenidos con el electrodo comercial

AWS E 6013 ...................................................................................................................50

3.4- Obtención y evaluación del prototipo preliminar de electrodo experimental............55

Conclusiones ..................................................................................................................59

Recomendaciones ..........................................................................................................60

Bibliografía ..................................................................................................................... 61

Introducción

En Cuba ha sido muy empleada la tecnología de labranza tradicional, la cual en la

actualidad aún se sigue utilizando. Sin embargo, en las últimas décadas del siglo

pasado y en los inicios del presente se han desarrollado varias tecnologías de labranza

conservacionista de suelos, fundamentalmente para el cultivo de la caña de azúcar.

Todas estas tecnologías se fundamentan en el empleo de implementos que están

concebidos para realizar la mayor cantidad de labores en una sola pasada. Los

mismos han encontrado aplicaciones en la agricultura cañera y no cañera. Este tipo de

laboreo favorece la mejora de las propiedades físico-mecánicas y la fertilidad de los

suelos, lo que permite el incremento de los rendimientos agrícolas.

Ante la necesidad que presenta nuestra industria cañera se hace necesario el diseño y

fabricación del implemento Surcador Triple para caña, donde la Empresa “Enrique

Villegas”, perteneciente al MINAZ, tiene como objetivo de trabajo enfrentar este nuevo

reto, al introducir en sus líneas esta producción mediante el proceso SMAW.

De la gama de procesos de soldadura, el proceso SMAW es uno de los más

ampliamente utilizados. Si bien los fabricantes continúan automatizando los procesos

para incrementar la productividad, SMAW se mantiene en gran parte de la demanda.

Esto es debido a su versatilidad, bajos costos de accesorios y consumibles, simplicidad

de la fuente de potencia, bajos costos de mantenimiento, durabilidad, relativa sencillez

de operación y fácil configuración.

La existencia de la necesidad de concretar producciones, recuperaciones unitarias de

piezas complejas y realizar trabajos en lugares inaccesibles para el equipamiento

automático, dada la robustez, adaptabilidad y simplicidad del equipamiento, junto a

otras características tratadas anteriormente, sostienen la amplia diseminación de este

proceso a nivel mundial.

Dadas las particularidades de infraestructura industrial y mercado de nuestro país el

proceso SMAW constituye el más adecuado en un número importante de

producciones. Además este proceso aún presenta potencialidades de desarrollo,

enfocados sobre todo hacia nuevos consumibles. En tal sentido, el presente trabajo

dirige su atención hacia el aumento de la resistencia que se logra con electrodos

rutílicos en la búsqueda de una mayor fiabilidad de las uniones soldadas.

Idea inicial

Realizar un incremento de la resistencia del depósito de electrodos revestidos para

SMAW de tipo rutílico, mediante la modificación del revestimiento, para aumentar la

fiabilidad de las uniones del Surcador Triple para caña.

Problema científico

Se desconocen el efecto que provoca la modificación del revestimiento de electrodos

rutílicos AWS E 6013, al aplicar de forma periférica un sistema aleante (Mn y Cr) en

una matriz básica.

Problema práctico

La fiabilidad de las uniones del Surcador Triple para caña puede ser mejorada

mediante la adición de un sistema aleante complementario de Cromo y Manganeso en

el revestimiento de electrodos rutílicos.

Objetivo General

Establecer, de manera preliminar, la posibilidad de modificar la composición de

electrodos rutílicos AWS E 6013, mediante la aplicación periférica de un sistema

aleante (Cr, Mn) en una matriz básica que posibilite un aumento en la resistencia del

metal depositado que llevaría a un aumento de la fiabilidad de las uniones del Surcador

Triple para caña.

Objetivos específicos

Ø Valorar las posibilidades concretas de la fabricación del Surcador Triple para caña

en la empresa “Enrique Villegas”, en base a, proceso a aplicar, materiales bases y

consumibles.

Ø Abordar las propiedades operativas esenciales que se evalúan a un electrodo

revestido para SMAW y las propiedades fundamentales de la unión soldada.

Ø Establecer un plan experimental para la fabricación de un electrodo rutílico con

incremento de la resistencia de su depósito, que garantice la fiabilidad de las uniones

del Surcador Triple para caña.

Ø Evaluar los parámetros de consumo y las dimensiones del cordón en función de la

corriente de los electrodos comerciales AWS E 6013.

Ø Obtener un electrodo prototipo experimental que valide la posibilidad de realización

futura del plan experimental concebido.

Hipótesis

Es viable la modificación del revestimiento de electrodos AWS E 6013, mediante la

colocación periférica de un sistema aleante (Cr, Mn) en una matriz básica con el

probable aumento de la resistencia de los depósitos y de la fiabilidad de las uniones del

Surcador Triple para caña.

Aporte

Se establece la viabilidad de la modificación del revestimiento de electrodos rutílicos

AWS E 6013, mediante la colocación periférica de un sistema aleante (Cr, Mn) en una

matriz básica con el probable aumento de la resistencia de los depósitos.

Tareas

Ø Evaluación de la posibilidad técnica y económica de fabricación del Surcador Triple

para caña en las condiciones concretas de la empresa “Enrique Villegas”.

Ø Revisión bibliográfica sobre los procesos de soldadura que posibilite la viabilidad

de aplicación del proceso SMAW en la fabricación del Surcador Triple para caña.

Ø Revisión bibliográfica sobre el desarrollo de consumibles para soldadura que

posibilite establecer criterios para concebir el plan experimental y los criterios de

evaluación de electrodos.

Ø Planificación experimental para la obtención de los electrodos: Definir el tipo de

diseño de experimento, las variables, su rango y establecer el plan experimental.

Ø Evaluación de los parámetros de consumo de electrodos comerciales rutílicos AWS

E 6013, utilizados como referencia.

Ø Evaluación de la geometría de depósitos de electrodos comerciales rutílicos AWS

E 6013, utilizados como referencia.

Ø Fabricación de prototipo de electrodo experimental.

Ø Evaluación de los parámetros de consumo del prototipo de electrodo experimental.

Capítulo I. Fabricación por soldadura del Surcador Triple para caña

1.1-

Características fundamentales del Surcador Triple para caña

Con la modernización de la agricultura cañera en nuestro país se han introducido

tractores de mayor potencia (100-110 CV). Desafortunadamente la mayoría del parque

de implementos con que contamos son para tractores de 60-80 CV, por lo que fue

necesario el diseño y fabricación de un implemento (Surcador Triple para caña) de

mayor eficiencia para el surcado, en este caso 3 surcos de una sola pasada, para un

mejor aprovechamiento de la fuerza tractiva. Este implemento es utilizable en

numerosos cultivos agrícolas, gracias a que sus órganos de trabajo son regulables a

determinado marco y profundidad

de siembra. En la figura 1.1 se muestra el

implemento diseñado en la empresa “Enrique Villegas”, donde actualmente se fabrica.

Figura 1.1. Surcador Triple para caña.

Dentro de las características principales del Surcador Triple de caña se tienen que el

equipo está conformado sobre la base del fertilizador FT 350, sus principales

dimensiones constructivas son: largo 1892 mm, ancho 4060 mm, alto 1481 mm. Tiene

un peso total de 898,5 kg. El mismo está destinado para el surcado con una

profundidad de trabajo de 400 mm. A partir de los soportes de los órganos de trabajo

separados uno del otro a una distancia de 1600 mm, con sus tres saetas 0.5, tres rejas

y tres surcadores. El implemento se fija al tractor por el sistema tripuntal del mismo.

1.2-

Principales tipos de uniones soldadas que conforman la estructura del

Surcador Triple para caña

Los principales tipos de unión y costuras [1] que están presente en la fabricación del

Surcador Triple para caña se tomaron en consideración a la NC-ISO 6947: 2004 para

proceso SMAW, del código AWS D14.3, “Especificaciones para la soldadura de

equipos de construcción y movimiento de tierra”.

Tabla 1.1. Tipos de uniones, costuras y posiciones que conforman la estructura del

Surcador Triple para caña.

1.3-

Características del metal base a utilizar en la estructura soldada

Para la fabricación del Surcador Triple para caña se utiliza fundamentalmente acero

laminado ASTM A-570 en distintos tipos de perfiles, unido a planchas de acero ASTM

A-36 [2, 3] de diferentes espesores. Las propiedades mecánicas y la composición

química, así como la estructura de los mismos se muestran en la tabla 1.2.

Además en dicho implemento se utilizan otros tipos de materiales que no intervienen

en el proceso de soldadura como: barras de diámetro 32, 45 y 60 mm de acero AISI

1035 y plancha de 16 mm y planchuela de 50 x 20 mm de acero AISI 1045. Las ruedas

de profundidad se fabrican de hierro fundido FG 18.

Tabla 1.2. Datos de los materiales bases que se utilizan en la estructura del Surcador

Triple para caña.

Mat.

base

Estructura

ASTM Planchas

A-570 (10, 16 y 20) mm

Planchuelas

(50 x10 mm y

65 x16 mm)

Ang. de alas

desiguales

(160 x100 mm)

Planchas

ASTM

A-36

(4 y 32) mm

Barra cuad. φ 65 mm

Composición química

C

Mn

P

Si

S

(%) (%) (%) (%) (%)

Propiedades mecánicas

Lím.de Resist. Elong.

fluencia tensión (%)

(MPa) (MPa)

0,25 0,90

0,035 ---

0,04

205

340

25

0,25 0,801,20

0,04 0,4

0,05

250

470

21

1.3.1- Soldabilidad de los aceros ASTM A-570 Y ASTM A-36

Los aceros ASTM A-570 y ASTM A-36 tienen una gran capacidad para ser soldados,

bajo las condiciones de fabricación impuesta para la estructura del Surcador Triple

para caña y debe funcionar adecuadamente bajo las condiciones de servicio prevista,

ya que ambos aceros poseen buena soldabilidad y no presentan problemas de

agrietamiento. Sin embargo debido a elementos vinculados al proceso tecnológico

(proceso de soldadura, tipo de material de aporte, etc) puede manifestar el

agrietamiento por hidrógeno o en frío, pues este ocurre generalmente a temperaturas

inferiores a los 92 0 C , después que se enfría el metal, en dependencia del tipo de

acero, de la magnitud de los esfuerzos ocasionados por la soldadura y del contenido

de hidrógeno en el metal de aporte y de la zona afectada térmicamente. El metal de

aporte puede agrietarse, aunque raramente esto ocurre, cuando su resistencia a la

deformación está por debajo de los 620 MPa. La difusión del hidrógeno dentro de la

zona afectada térmicamente, a causa del metal de aporte durante la soldadura,

contribuye al agrietamiento en esta zona [4].

Según el Instituto Internacional de Soldadura el carbono equivalente para los aceros

ASTM A-570 y ASTM A-36 se determina:

Acero ASTM A-36

Ceq = C +

Mn Cr + V + Mo Ni + Cu

+

+

6

5

15

Ceq = 0,42 %

Acero ASTM A-570

Ceq = C +

Mn Cr + V + Mo Ni + Cu

+

+

6

5

15

Ceq = 0,4 %

Generalmente los aceros de bajo carbono equivalente poseen buena soldabilidad y no

presentan problemas de agrietamiento, sin tener la necesidad de aplicar técnicas

auxiliares para garantizar la misma, tales como, precalentamiento, tratamiento térmico

posterior, etc. La susceptibilidad al agrietamiento bajo el cordón por hidrógeno se

incrementa cuando el carbono equivalente excede el 45%. Por lo tanto en los aceros

ASTM A-36 y ASTM A-570 tienen una gran capacidad para ser soldados, pues en

ambos casos la soldabilidad es buena y cumplen con las condiciones de soldabilidad.

1.4-

Características de los consumibles que se utilizan en la fabricación del

Surcador Triple para caña

Se seleccionó por La American Welding Society (AWS) A 5.1 el electrodo rutílico E

6013 de diámetro 3 mm. También se utilizan electrodos de marca E 7018 y UTP 620

de diámetro 3 mm, para el recargue en la parte inferior de los surcadores, las rejas y

las saetas 0.5. El ensamble de la estructura en general del implemento se realiza

mediante tornillos de cabeza hexagonal M 20 con diferentes longitudes (80, 120,130,

150 y 180) mm, tuerca y arandelas de presión.

El principal componente de estos electrodos es el rutilo, que en su estado natural

contienen un 88-94 % de TiO2 . También puede extraerse de la ilmenita, mineral

compuesto por un 45-55 % de TiO2 y el resto de Fe2 O3 [5]. Este electrodo presenta un

excelente desempeño operativo, puede usarse para soldar tanto en corriente alterna,

como en corriente directa de polaridad normal e invertida, en todas las posiciones de

soldadura. En los últimos años, han sido publicados varios trabajos dirigidos al

establecimiento de relaciones entre la composición química, la microestructura, las

propiedades mecánicas del metal depositado, y su influencia en el comportamiento

operacional de los electrodos E 6013. En la actualidad, su volumen de consumo

alcanza aproximadamente el 55 % de la demanda total del mercado [5].

El arco es de fácil encendido y reencendido, incluso con elevadas tensiones de vacío

en la fuente de corriente. La pequeña proporción de celulosa del revestimiento permite

una elevada intensidad de corriente. La cantidad de elementos refractarios del

revestimiento origina un arco tranquilo, de mediana penetración.

El rendimiento gravimétrico estándar está comprendido entre el 90 y el 100 % y

presenta los siguientes parámetros de uso [5]:

Tensión de cebado................Uc = 40-50 V

Se emplea con corriente alterna (CA) o con corriente continua (CC), en ambas

polaridades.

Este tipo de electrodo brinda depósitos de las siguientes características mecánicas:

Carga de rotura: 48 (kgf/mm2)

Límite elástico: 42 (kgf/mm2)

Alargamiento relativo: 25 %

Resumiendo, el conocimiento sobre electrodos rutílicos se hace más importante cada

día debido a la posibilidad de usarlos en la soldadura subacuática mojada, generar

conocimientos del sistema de escoria de rutilo posibilitando el empleo de materiales

menos costosos en la fabricación de electrodos tubulares rutílicos “rutile flux wire” para

todas las posiciones de soldadura y obtener formulaciones capaces de satisfacer los

requerimientos de grado 3 de las Sociedades de Clasificación Unificada, (Unified

Classification Societies) para la industria naval. Por estas razones, en Latinoamérica,

se ha iniciado un programa conjunto de investigación sobre el electrodo revestido AWS

A 5.1-91 de tipo E 6013 [6]. Las características económicas de los electrodos son

evaluadas en Cuba según la Norma Internacional ISO 2401-72.

En el caso particular de Cuba, los electrodos rutílicos constituyen casi el consumible

exclusivo que se produce en la fábrica de electrodos de Nuevitas, perteneciente a la

compañía ACINOX del ministerio de la industria sideromecánica. Esta circunstancia

particular, unido a las limitaciones de mercado, hacen que en muchas ocasiones no

estén disponibles para el consumo otros surtidos, como los electrodos para SMAW,

7018, que brindan uniones de mayor resistencia que los electrodos 6013, a la vez,

están dotados para atenuar el agrietamiento por hidrógeno. Precisamente, esto

constituye unos de los objetivos esenciales hacia donde se dirige nuestro trabajo, en

lograr imprimirle a los electrodos 6013, que se fabrican y se comercializan en Cuba una

mayor resistencia de modo que satisfagan un mayor espectro de aplicaciones. En el

caso específico del Surcador Triple para caña, la sustitución del electrodo 6013

convencional por uno de mayor resistencia elevaría la fiabilidad de las uniones

soldadas y con ello el consecuente efecto económico positivo por la disminución de

averías en los ciclos de preparación de tierras para la plantación de caña u otros

cultivos.

1.5-

Análisis comparativo de los posibles procesos a utilizar en la fabricación

por soldadura del Surcador Triple para caña

Para la fabricación del Surcador Triple para caña existen varios procesos que

potencialmente pueden ser empleados de acuerdo a las características de dicho

producto, entre ellos podemos mencionar el proceso oxiacetilénico (OAW), el de

soldadura manual con electrodo revestido (SMAW), el proceso con gases protectores y

electrodo fusible (GMAW), el proceso con gases protectores y electrodo infusible

(GTAW) y el proceso por arco con núcleo de fundente (FCAW).

1.5.1- Fundamentos del proceso de soldadura OAW

El equipamiento para aplicar soldadura con gases combustible (Figura 1.2), cuenta con

una fuente de dos cilindros de gases para el suministro de oxígeno y gas combustible

(cilindros de oxígeno y de acetileno en el caso del proceso OAW), y reguladores para

el control de la presión de gas, mangueras, antorcha y válvula antiretroceso, y se

completa para la ejecución del proceso con el material de aporte como un consumible.

Figura 1.2. Proceso de soldadura OAW.

La soldadura por oxigas es un proceso de soldadura por fusión, dado que la unión de

los materiales se realiza a una temperatura superior a la temperatura de fusión del

material base y del metal de aporte.

En este proceso de soldadura la fuente de energía calorífica la constituye una llama

que se obtiene como resultado de la reacción química durante la combinación o mezcla

de un gas combustible y un gas carburante (oxígeno). Esta reacción es fuertemente

exotérmica y la llama a que da lugar, se dirige mediante un soplete a los bordes de la

pieza a unir, provoca su fusión y soldadura [7]. Además permite obtener una unión

metalúrgica excelente con relativa facilidad y una homogeneidad de propiedades

satisfactorias, pero al mismo tiempo, y como consecuencia de la aportación de calor

requerida, puede provocar pérdida del estado metalúrgico del material, segregaciones

durante el enfriamiento, distorsiones mecánicas, tensiones internas, etc [4].

El soldador tiene un alto control de la temperatura en el baño de fusión, a través de la

velocidad de avance y de la velocidad de deposición del metal de aporte, pues las

fuentes de calor y de metal de aporte son independientes (se utilizan alambres

metálicos como metal de aporte), lo cual permite al soldador aplicar el calor de la llama

de forma preferente, sobre el metal base o sobre el metal de aporte [8].

Ventajas del proceso OAW

Ø Suficiente flexibilidad y fácilmente regulable, ya sea con exceso de oxígeno o de

acetileno, en función de los metales a unir.

Ø La composición de los productos de la llama corresponde a unas propiedades

típicamente reductoras.

Desventajas del proceso OAW

Ø Tiene una baja productividad en comparación con los otros procesos de soldadura.

Ø Ofrece un alto grado de complejidad a la mecanización.

Ø Provoca grandes afectaciones en las propiedades mecánicas de las uniones

soldadas.

Ø Durante su manipulación debe tenerse extremo cuidado y mantener totalmente

hermetizado los conductos y equipos empleados para la soldadura, ya que hay riesgo

de inflamación.

Aplicaciones del proceso OAW

Las características señaladas hacen que la soldadura por oxigas sea particularmente

indicada para espesores pequeños y que conserve una posición importante entre los

demás procesos de soladura, manteniendo un campo de aplicación específico y una

privilegiada preferencia para un amplio grupo de trabajos.

En la actualidad, en el mundo y en particular en Cuba, las principales aplicaciones se

concentran en la construcción de equipos, trabajos de mantenimiento y reparación

industrial y del transporte, fundamentalmente en la reparación de carrocerías.

El hecho de que los equipos sean versátiles, económicos y normalmente portátiles,

hacen que este proceso sea más indicado para pequeñas producciones, pequeños

espesores, trabajos en campo, soldaduras con cambios bruscos de dirección o

posición, soldadura circunferenciales y reparaciones por soldadura.

A pesar de que con el desarrollo científico y tecnológico, este proceso ha sido muy

desplazado por la soldadura por arco eléctrico, las industrias de automóviles,

aeronáutica, montaje y los talleres de reparaciones y chapisterías, mantienen

necesariamente una amplia aplicación del mismo [7].

1.5.2- Fundamentos del proceso de soldadura SMAW

El proceso de soldadura con electrodo recubierto (Figura 1.3) es un proceso de

soldadura por arco en el que la fusión del metal se produce por el calor generado en el

arco eléctrico, el cual se crea entre el extremo del electrodo recubierto consumible y la

superficie de los metales base que se van a unir. El calor generado funde la punta del

electrodo y la superficie del metal base. De esta forma las pequeñas gotas de metal

fundido que se forman sobre la punta del electrodo viajan a través de la columna del

arco y junto con el metal base fundido forman el baño de soldadura. El electrodo se

desplaza a una velocidad adecuada (velocidad de soldadura) fundiendo una porción

del metal base y adicionando metal de aporte producto de su propia fusión. En la

medida que el proceso se desarrolla el baño metálico va solidificando y formando el

metal de la costura. La protección del metal, a elevada temperatura de la acción del

oxígeno y el nitrógeno del aire se realiza a través del revestimiento, pues cuando

combustiona genera gases y una escoria que cubre las gotas de metal y el baño de

soldadura, creando una doble barrera protectora [9]. Tanto el electrodo recubierto

como el metal base forman parte del circuito eléctrico de soldadura. Este circuito se

inicia con la fuente de energía eléctrica, e incluye los cables conductores, el

portaelectrodo o tenaza, la conexión a tierra, la pieza a soldar y el electrodo recubierto.

Uno de los cables que provienen de la fuente de energía se conecta al portaelectrodo y

el otro a la conexión a tierra, que se fija a la pieza. Este circuito se cierra al hacer

contacto el electrodo con la pieza [6, 7].

Figura 1.3. Proceso de soldadura SMAW.

Ventajas del proceso SMAW

Ø El equipo es relativamente simple, económico y portátil.

Ø No es necesario el empleo de un gas protector auxiliar o de fundentes.

Ø Es menos sensible a las corrientes de aire que los procesos de protección

gaseosa, por lo que resulta ideal para trabajos en campo.

Ø Puede utilizarse en lugares relativamente alejados de la fuente de energía, ya que

no requiere conductores de gases de protección, conductores de agua para el

enfriamiento, etc.

Ø El proceso es adecuado para la soldadura de la mayoría de los metales y

aleaciones comúnmente usados.

Ø Permite la soldadura en todas las posiciones espaciales.

Ø Por las características del consumible para proceso SMAW, pueden ser fabricadas

o solicitadas pequeñas partidas de electrodos para una aplicación puntual, lo cual es

muy difícil de logar con consumibles para procesos de alimentación continua.

Desventajas del proceso SMAW

Ø Es un proceso relativamente lento, ya que el ciclo de trabajo y las razones de

depósito generales son usualmente inferiores que las que se garantizan con los

procesos de electrodo continuo, tales como el SAW y el GMAW. Esto se debe

fundamentalmente a la necesidad del cambio de los electrodos recubiertos, a la

necesidad de eliminar la escoria en el terminal del cordón, antes de comenzar el

depósito nuevamente y a las menores intensidades de corriente que se emplean.

Ø Requiere gran habilidad por parte del soldador, debido a que su carácter es

completamente manual.

Ø Metales de bajo punto de fusión como zinc, plomo y estaño no pueden ser

soldados por este proceso debido a que la intensidad del calor del arco es muy grande

para ellos. El proceso SMAW no es adecuado para soldar tampoco metales reactivos

como titanio y circonio, ya que la protección es inadecuada para prevenir la

contaminación por oxígeno.

Ø No es aplicable a espesores inferiores de 1,5 a 2 mm y no resulta productivo para

espesores mayores de 38 mm.

Ø El proceso no admite mecanización y robotización, exigiendo de una exposición

directa del soldador a las radiaciones y emanaciones de gases propias del proceso.

Aplicaciones del proceso SMAW

El proceso de soldadura por arco con electrodo recubierto es uno de los procesos más

usados,

particularmente

para

costuras

cortas

de

producción,

trabajos

de

mantenimiento y reparación, para trabajos de construcción en campo y en recargue o

relleno superficial. El proceso SMAW es usualmente empleado para soldar piezas en el

rango de espesores de 3 hasta 38 mm (teóricamente no existe un límite superior de

espesor a soldar para este proceso). No obstante, cuando se trata de costuras

irregulares este proceso es usualmente empleado para la soldadura en espesores de

hasta 25 mm. Durante la soldadura de chapas de espesor inferior a 1,6 mm ocurrirá la

perforación y el derrame de metal, salvo que se tomen medidas especiales para

evitarlo.

Este proceso se puede emplear en combinación con otros procesos de soldeo,

realizando o bien la pasada de raíz, o las de relleno. Los sectores de mayor aplicación

son: la construcción de maquinaria, naval, de estructuras, puentes, recipientes a

presión, calderas, refinerías de petróleo, gasoductos, entre otros [4,7].

1.5.3- Fundamentos del proceso de soldadura GMAW

El proceso de soldadura por arco con electrodo metálico consumible y protección

gaseosa (GMAW) (Figura 1.4) se basa en un arco eléctrico que surge entre un

alambre-electrodo desnudo que se alimenta en forma continua y automática desde una

bobina a través de la pistola de soldadura. Se usan diámetros de alambre que van

desde 0,8 a 6,4 mm, el tamaño depende del grosor de las partes que se van a unir y la

velocidad de deposición deseada. Dicho proceso se realiza bajo la protección de un

gas suministrado externamente, que puede ser inerte, activo o una mezcla de ambos.

Dicho gas protege a la soldadura de los efectos dañinos del O2 y del N 2 del aire,

favoreciendo además la ionización [6].

Figura 1.4. Proceso de soldadura GMAW.

La función principal del gas de protección en el proceso GMAW es aislar la zona de

soldadura de la acción de oxígeno y el nitrógeno del medio. La contaminación del

cordón de soldadura producto de la reacción con estos elementos puede provocar baja

resistencia, baja ductilidad, y excesivos defectos de soldadura tales como inclusiones,

porosidad, etc. El gas de protección tiene una función adicional, la cual es facilitar la

ionización del espacio entre electrodo-pieza y el establecimiento del arco eléctrico,

pues se garantiza con un bajo potencial de ionización de dicho gas. En este proceso se

utilizan diferentes gases para formar la atmósfera protectora (gases puros o mezclas

de gases) [7, 8].

Ventajas del proceso GMAW

Ø Es el único proceso de soldadura por arco con electrodo consumible que puede

emplearse para la soldadura de todos los metales y aleaciones comerciales.

Ø Permite la soldadura en todas las posiciones, lo que no es posible con el proceso

SAW.

Ø Comparado con el proceso SMAW se requiere menor nivel de habilidad por parte

del soldador.

Ø Se garantizan mayores velocidades de soldadura que con SMAW por las mayores

velocidades de deposición y la alimentación continua del electrodo.

Ø Mínima necesidad de limpieza postsoldeo, por lo que no se forma una escoria

gruesa.

Ø Reducción de humos y gases con respecto al proceso SMAW.

Ø Gran aprovechamiento del metal de aporte (no hay pérdidas por escoria, colillas,

etc).

Ø Se logra una penetración del arco mayor que con SMAW, sobre todo con la

transferencia por spray.

Desventajas del proceso GMAW

Ø El equipo es más complejo, más costoso y menos portátil que el de SMAW.

Ø La pistola debe estar cerca de la pieza de trabajo, y por lo tanto, el proceso es

menos adaptable que el de electrodo recubierto para soldadura en áreas de difícil

acceso.

Ø En la soldadura de aceros endurecidos, la susceptibilidad al fisuramiento del metal

soldado es mayor, debido a que no existe escoria que pueda reducir la velocidad de

enfriamiento del cordón.

Ø El proceso es menos práctico que el SMAW para soldaduras en exteriores, debido

a que el viento puede desviar la atmósfera protectora de la zona de soldadura con la

consecuente aparición de defectos.

Aplicaciones del proceso GMAW

El proceso GMAW se aplica para la soldadura de todos los metales y aleaciones de

mayor comercialización, lo que incluye los aceros al carbono, aleados e inoxidables,

hierros fundidos, aleaciones base níquel, aluminio, magnesio, cobre, titanio y zirconio.

En cuanto al rango de espesores se pueden soldar metales desde 0,5 mm de espesor

en adelante (hasta un espesor prácticamente ilimitado). Es un proceso versátil que

permite la soldadura en todas las posiciones, seleccionando los parámetros

adecuados. Se puede mecanizar, además constituye un proceso ideal para

aplicaciones robotizadas. No constituye la mejor selección para la soldadura en

exteriores, por los problemas que se pueden presentar con la protección gaseosa [7,

10].

1.5.4- Fundamentos del proceso de soldadura FCAW

La soldadura por arco con núcleo de fundente (FCAW) es un proceso que aprovecha

un arco entre un electrodo continuo de metal de aporte y el charco de soldadura. Este

proceso se emplea con protección de un fundente contenido dentro del electrodo

tubular, con o sin un escudo adicional de gas de procedencia externa, y sin aplicación

de presión.

El electrodo con núcleo de fundente es un electrodo tubular de metal de aporte

compuesto que consiste en una funda metálica y un núcleo con diversos materiales

pulverizados. Durante la soldadura, se produce un manto de escoria abundante sobre

la superficie de la franja de soldadura.

Este proceso tiene dos variaciones principales que difieren en su método de protección

del arco y del charco de soldadura contra la contaminación por gases atmosféricos

(oxígeno y nitrógeno). Una de ellas, la FCAW con autoprotección, protege el metal

fundido mediante la descomposición y vaporización del núcleo de fundente en el calor

del arco. El otro tipo, la FCAW con escudo de gas, utiliza un flujo de gas protector

además de la acción del núcleo de fundente. En ambos métodos, el material del núcleo

del electrodo proporciona una cubierta de escoria sustancial que protege el metal de

soldadura durante su solidificación. Normalmente, la soldadura por arco con núcleo de

fundente es un proceso semiautomático, aunque también se emplea para soldadura

automática y mecanizada [7,11].

Ventajas del proceso FCAW

Ø Depósito de metal de soldadura de alta calidad.

Ø Excelente aspecto de la soldadura: lisa y uniforme.

Ø Excelente perfil de las soldaduras de filete horizontales.

Ø Factor operativo elevado y fácil de mecanizar.

Ø Tasa de deposición alta y densidad de corriente elevada.

Ø Eficiencia de depósito del electrodo relativamente alta.

Ø Arco visible y fácil de usar.

Ø El empleo de electrodos con autoprotección hace innecesario el equipo para

manipular fundente o gas, y tolera mejor las condiciones de movimiento brusco del aire

que prevalecen en la construcción en exteriores.

Ø Mayor tolerancia de contaminantes que podrían causar agrietamiento de la

soldadura.

Desventajas del proceso FCAW

Ø El proceso está limitado a la soldadura de metales ferrosos y aleaciones con base

de níquel y produce una cubierta de escoria que es preciso eliminar.

Ø El equipo es más costoso y complejo que el que se requiere para SMAW, (mayor

mantenimiento), no obstante, el aumento en la productividad casi siempre compensa

esto.

Ø El alimentador de alambre y la fuente de potencia deben estar relativamente cerca

del punto de soldadura.

Ø Se genera mayor cantidad de humos y vapores (en comparación con GMAW o

SAW).

Aplicaciones del proceso FCAW

El proceso se emplea para soldar aceros al carbono y de baja aleación, aceros

inoxidables y hierros colados. También se utiliza para soldar por puntos uniones

traslapadas en láminas y placas, así como para revestimiento y deposición de

superficies duras.

En muchas aplicaciones, el principal atractivo de la soldadura por arco con núcleo de

fundente, en comparación con la de arco de metal protegido, es la mayor

productividad. Esto generalmente se traduce en costos globales más bajos por

kilogramo de metal depositado en uniones que permiten la soldadura continua y están

fácilmente accesibles para la pistola y el equipo de fabricación [7].

Este proceso presenta un mayor costo del equipo, puede generar grandes volúmenes

de emisiones de soldadura que requieran equipo de producción apropiado, excepto en

aplicaciones de campo. En comparación con el proceso GMAW, la necesidad de

eliminar la escoria entre una pasada y otra representa un costo de mano de obra

adicional [11].

1.5.5- Selección del proceso de soldadura a aplicar en la fabricación del Surcador

Triple para caña

A partir del análisis realizado sobre los procesos de soldadura aplicables en la unión de

los elementos que componen la estructura del Surcador Triple para caña se concluye

que el más recomendado es el SMAW. Esto se debe no solo en la comparación de los

procesos, sino que se consideran las condiciones y circunstancias industriales para la

fabricación del implemento. Como bien ha sido señalado el proceso SMAW es

aplicable a uniones cortas en un rango de espesor de metal base que cubre una amplia

gama. Adicionalmente y como criterio casi definitorio el proceso SMAW no requiere de

grandes capitales de inversión admitiendo una diversificación grande de las

producciones.

Es evidente que procesos como GMAW o FCAW serían técnicamente ventajosos en la

soldadura del Surcador Triple para caña, pero estos procesos no son disponibles en el

taller de la empresa “Enrique Villegas”, donde se fabrica estos implementos y

significaría una inversión no justificada frente a los volúmenes de producción que se

realizan.

Otro aspecto adicional a considerar es que para el proceso GMAW en Cuba solo se

comercializa CO2 con características no favorables para empleo en la soldadura (El

CO2 proviene de la producción del alcohol y presenta altos niveles de humedad).

En el caso de FCAW la situación en cuanto a los consumibles es similar, no hay

suministros estable y seguro de este tipo de electrodos. En el caso del proceso OAW el

análisis es aún más simple, solo se justifica su empleo para pequeños espesores y

soldadura por arco, también por razones de fiabilidad de las uniones que se logran.

A manera de resumen, en base a lo planteado sobre los procesos y a las condiciones

específicas del taller de la empresa “Enrique Villegas” y las particularidades de las

uniones a realizar en la fabricación del Surcador Triple para caña, se define que el

proceso SMAW es el más adecuado.

1.6-

Fabricación y montaje del Surcador Triple para caña

La estructura del Surcador Triple para caña (figura 1.5) está conformada por seis

subensambles y estas poseen sus respectivos ensambles y soldadura. Además todo el

conjunto a su vez se acopla por piezas independientes y artículos de compra

normalizados que permiten el ensamble del mismo. Los subensambles antes citados

se muestran a continuación.

1. Bastidor

2. Timón

3. Saeta 0.5

4. Surcador

5. Soporte Rueda

6. Rueda de profundidad

Figura 1.5. Estructura del Surcador Triple para caña.

Conjuntamente de estos elementos que conforman la estructura del Surcador Triple

para caña se encuentran además:

7. Pasador elástico

15. Brida II

8. Pasador delantero

16. Pasapunta

9. Fusible

17. Pasapunta

10. Buje

18. Pasapunta

11. Pasador I

19. Arandela de presión

12. Pasador II

20. Tuerca hexagonal

13. Pasador III

21. Tornillo cabeza hexagonal

14. Pasador

El bastidor como elemento fundamental de este implemento, está compuesto por

diferentes piezas que forman su estructura, las cuales se fabrican independientes y

posteriormente se ensamblan. Como elementos principales que intervienen en el

proceso de soldadura se encuentran los subemsambles:

Ø Soporte del enganche

Ø Soporte de tirante

Ø Soporte de órgano

En las figuras 1.6 a, b y 1.7 se muestra el ensamble para la fabricación del bastidor, así

como los espesores y perfiles a unir.

El soporte del enganche y el soporte de tirante permiten el sostén o apoyo del sistema

tripuntal del Surcador Triple para caña y está compuesto por 2 elementos en todo el

ensamble, en caso del primero.

Figura 1.6. Soporte del enganche (izquierda) y Soporte de tirante (derecha).

El soporte órgano sostiene mediante tornillos el timón y está compuesto por 3

elementos en todo el ensamble.

Figura 1.7. Soporte de órgano.

El timón es otro subemsamble en que interviene el proceso de soldadura. Presenta el

elemento fijador, el cual permite la regulación del surcador. En la figura 1.8 se muestra

el ensamble para la fabricación del timón, así como los espesores y perfiles a unir.

Figura 1.8. Ensamble para la fabricación del timón.

La saeta 0.5 es un subemsamble del Surcador Triple para caña. Su característica

fundamental es el ángulo de ataque y además es el elemento intercambiable por otros,

iguales o diferentes, los cuales permiten el surcado que se desea y son regulables a

determinado marco y profundidad de siembra. En la figura 1.9 se muestra el ensamble

para la fabricación de la saeta 0.5, así como los espesores y perfiles a unir.

Figura 1.9. Ensamble para la fabricación de la saeta 0.5.

El soporte de rueda de profundidad es el elemento que permite el deslizamiento y

regulación de la rueda de profundidad. En la figura 1.10 se muestra el ensamble para la

fabricación del soporte de la rueda de profundidad, así como los espesores y perfiles a

unir.

Figura 1.10. Ensamble para la fabricación del Soporte de la rueda de profundidad.

La rueda de profundidad está compuesta por una rueda de hierro fundido que permite el

rodaje o ayuda al implemento, de acuerdo a la profundidad del surcado que se desea.

En la figura 1.11 se muestra el ensamble para la fabricación de la rueda de profundidad,

así como los espesores y perfiles a unir.

Figura 1.11. Ensamble para la fabricación de la rueda de profundidad.

El surcador es el elemento que realiza el surcado deseado y es regulado a través del

timón a un determinado marco y profundidad de siembra. En la figura 1.12 se muestra

el ensamble para la fabricación del surcador, así como los espesores y perfiles a unir.

Figura 1.12. Ensamble para la fabricación del surcador.

A continuación en la tabla 1.3 se muestra de manera sintetizada el procedimiento

de soldadura que conforma la fabricación del Surcador Triple para caña

Tabla 1.3 Procedimiento de soldadura que conforma la fabricación del Surcador Triple

para caña.

Subensambles

Bastidor

• Soporte de

Enganche

• Soporte de

Órgano

• Soporte de

Tirante

Timón

Dimensiones de

chapa ó perfiles

Pos.

Sold.

Tipo

Unión

Tipo de

Tipo de

Electrodo Costuras

Plancha 16 mm

Barra cuad. φ 65 mm

Planchas (10, 16) mm

Ang. alas desiguales

160 x 100 mm

Planchas (16, 20) mm

Plana,

Horiz.

A tope

E 7018

Plana,

Horiz.

En T

E 6013

Filete B

.

En T

E 6013

Filete U

A tope

E 7018

Esq.

En T

A tope

Esq.

En T

A tope

E 7018

Filete

UyB

Filete B

Filete U

Saeta 0.5

Planchas

(10, 16, 20) mm

Plana,

Horiz.

Plana,

Horiz.

Plana,

Horiz.

Surcador

Planchas

(4, 10, 20) mm

Plana,

Horiz.

Soporte de

rueda

Planchas

(10, 16) mm

Plana,

Horiz.

Esq.

A tope

E 6013

Ranura

Recta U

y Filete

UyB

Filete U

Rueda de

profundid.

Barra cuad. φ 65 mm

Plana,

Horiz.

A tope

E 7018

Filete U

Planchas (20, 32) mm

Barra red. φ 60 mm

Hofo FG 18

E 6013

UTP 620

Sec. de ensamble

del Surc.Triple

para caña

Elemento 2 con

3 y 7. Sobre un

dispositivo ó

burro se coloca:

Elemento 1 y 5

con 19, 20 y 21.

Elemento 2, 3 y

5 con 8, 9, 10 y

16.

Elemento 1 y 5

con 6 y 14.

Elemento 4 con

2, 11 y 18.

Elemento 1 con

13, 17, 12 y 16.

1.7-

Valoración económica

Una vez fundamentado la fabricación del implemento se procedió a la valoración

económica del mismo, para lo cual inicialmente se confeccionó una ficha de costo,

partiendo de la determinación de los costos por insumos, fuerza de trabajo, energía

eléctrica y combustibles más lubricantes.

Según las partidas elaboradas, los gastos totales o costos de producción unitarios del

apero ascienden a un monto total de 4 345,43 CUP, de los cuales 1 710,40 son en

CUC, que por el sistema monetario cubano toma un valor de cambio a CUP 1:1. El

precio de venta de los mismos ascendería a un monto total de 4 542,85 CUP, lo cual

representa una utilidad por cada unidad de 1 881,45 CUP.

Por último se puede realizar un análisis de la factibilidad económica de la fabricación

del Surcador Triple para caña en contraposición con la compra de aperos similares en

el extranjero. El análisis se realiza de la siguiente forma:

BE= Gvv-Gvn

donde:

BE - beneficio económico, CUC

Gvv - gastos de lo importado, CUC;

Gvn - gastos de la variante nueva, CUC;

En este análisis particular la variante nueva representa el Surcador Triple para caña y la

variante vieja representa los aperos tipos Surcador Triple para caña que se

comercializan en el exterior. Según las empresas comercializadoras de estos

implementos, el precio promedio de comercialización en el mercado mundial oscila

alrededor de los 6 000 CUC y el precio de adquisición de la nueva variante propuesta

es de 4 542,85 CUC. Por lo tanto los beneficios económicos de la fabricación de dicho

implemento oscilan entre los 1 457, 15 CUC por unidad.

Capítulo II. Criterios de evaluación de electrodos revestidos para

proceso SMAW

2.1-

Propiedades operativas que se evalúan en un electrodo de soldadura

El arco eléctrico empleado en soldadura debe poseer una serie de particularidades

tecnológicas que garanticen su racional explotación en esta técnica, entre ellas, la

rapidez de encendido, la estabilidad del arco al cambio de su longitud, una forma

adecuada del cordón y una superficie del cordón que garantice una capa fácil de

desprender. Todo esto crea las condiciones necesarias para la obtención de uniones

soldadas de calidad [8].

Por lo tanto la mayoría de los fabricantes sustentan la calidad de la producción de

electrodos en los parámetros de consumo [5, 7] y en las propiedades del metal

depositado que es en esencia lo que muestran en sus catálogos.

2.1.1- Parámetros de consumo

Durante la práctica industrial de la soldadura se hace necesario normar los tiempos de

ejecución de la misma, determinar parámetros del régimen de soldeo, establecer el

consumo de materiales de aporte o determinar sus costos. Entre los parámetros de

consumo que establece la norma ISO 2401-72 de los electrodos ordinarios se

determina el coeficiente de fusión, el coeficiente de depósito, la productividad del

proceso, el coeficiente de pérdidas, la eficiencia de depósito respecto al núcleo del

electrodo y sin considerar las pérdidas por colillas, la eficiencia total del electrodo, entre

otras. A continuación se muestran algunos conceptos básicos:

Ø Coeficiente de fusión (αf): Es la masa en gramos de metal que se funde al pasar

por el electrodo una corriente determinada en un tiempo establecido. Se determina

mediante la expresión:

αf =

Mf

Is * Tbas

Ø Masa fundida del electrodo (Mf): Es la masa en gramos del núcleo del electrodo

que se funde por el calor del arco durante la deposición e incluye la parte del cordón y

las salpicaduras sobre el material base.

Mf = Mu (Le - Lc)

Donde:

Mu =

Mn

Le

(g/mm); (Masa unitaria del núcleo del electrodo)

Ø Masa neta del electrodo (Mn): Es la masa en gramos referida al núcleo del

electrodo.

Ø Masa bruta del electrodo (Mb): Es la masa en gramos referida al electrodo, que

incluye núcleo y revestimiento.

Ø Le: Longitud inicial del núcleo del electrodo en mm.

Ø Lc: Longitud final del núcleo del electrodo o colilla en mm.

Ø Tiempo básico (tbas): Es el tiempo arco en segundos para una deposición, el

mismo se lee directamente desde un cronometro con precisión de ± 2 seg.

Ø Is: Corriente de soldadura.

Ø Coeficiente de depósito (αd): Es la cantidad en gramos de metal que se deposita

sobre una placa al pasar una corriente determinada en un tiempo establecido. Este

parámetro es directamente proporcional a la productividad del proceso de soldeo. Se

determina mediante la expresión:

αd =

Md

Is * Tbas

Ø Masa de Metal depositado (Md): Es la masa en gramos de metal proveniente del

electrodo, que se deposita formando parte del cordón. Se determina mediante la

expresión:

Md = (Mfp – Mip)

Donde:

Ø Mfp: masa en gramos final de la plancha en gramos, determinada después de

haber realizado el depósito y eliminando mediante el cepillo metálico las escorias y

salpicaduras.

Ø Mip: masa en gramos de la plancha en gramos antes de realizar el depósito.

Ø Razón de depósito (RD): Representa la cantidad en kilogramos de metal que se

deposita sobre una placa en un tiempo determinado. Se determina mediante la

expresión:

RD =

Md

= α d * Is

Tbas

Coeficiente de pérdidas ( ): Cuantifica las pérdidas de metal que se producen

durante la soldadura por evaporación, pérdidas en escoria y pérdidas por salpicaduras.

Depende de los siguientes factores:

Ø Tipo de electrodo

Ø Tipo de corriente y polaridad.

Ø Habilidad del operario (longitud de arco).

Ø Corriente de soldadura.

Se determina mediante la expresión:

ψ=

Mf − Md

(αf − αd ) *100 %

* 100 % =

Mf

αf

Ø Eficiencia de depósito referida al núcleo del electrodo (E): Es la relación entre

la masa de metal depositado y la masa neta fundida (masa del núcleo fundida). Se

determina mediante la expresión:

Md

αd

E=

* 100 % =

* 100 %

Mf

αf

Se brinda especial importancia en estas normas a las tasas de fusión y de deposición

como principales parámetros, no se contemplan los consumos efectivos de potencia

eléctrica, ni la facilidad de encendido y reencendido del arco, la facilidad de

desprendimiento de la escoria, aspectos que modifican la operatividad del electrodo

influenciando los costos de las producciones. Por otra parte, no tienen en cuenta el

mantenimiento del arco, lo cual posee estrecha relación con la estabilidad en la

transferencia de masa, carga a través del arco y la morfología del cordón [12].

2.1.2- Desprendimiento de la escoria

En la composición química de las escorias de electrodos revestidos se puede

encontrar: SiO2, CaO, Al2O3, Fe2O3, FeO, MnO, MgO, SO3, P2O5, K 2O, Na2O, etc. Pero

básicamente el mayor contenido en la masa total de escoria se encuentra en la sílice

(SiO2), alúmina (Al2O3), la caliza (CaO), la magnesita (MgO), rutilo TiO2 , fluorita (CaF2).

Un elevado contenido de óxido de silicio en las escorias le brinda a estas un carácter

ácido, el alto contenido de óxido de calcio les da carácter básico.

Las propiedades de las escorias fundidas (densidad y grado de saturación a los gases,

tensión superficial e interfases, adhesión y cohesión, conductibilidad eléctrica) poseen

un gran significado para los procesos metalúrgicos de la fusión. La tensión superficial e

interfase de la zona soldada (zona fundida), en particular, relacionada con la

separación del metal de la escoria, es sumamente importante para elevar el

rendimiento útil de metal. Una separación bastante completa del metal de la escoria

depende de la diferencia de densidades, así como de su viscosidad y tensión

superficial.

La fusibilidad es también una característica importante, la cual incluye no solo el calor

de fusión latente, sino además el calor de recalentamiento, necesario para dar a la

masa fundida la fluidez requerida. La fusibilidad depende principalmente de la

composición química y de los contenidos de sus componentes principales.

Cuando las escorias presentan una menor densidad estas se liberan más fácilmente

del metal, lo que posibilita la eliminación de inclusiones y por lo tanto de defectos en la

unión soldada.

En el proceso de fusión las escorias interactúan y se diluyen los gases contenidos en

esta, la cantidad de gases diluidos depende de sus presiones, de las temperaturas y de

la composición química. Las escorias ácidas contienen menor cantidad de gases, que

las básicas [13].

En el proceso de soldadura, las escorias deben tener una temperatura de fusión no

lejana a la temperatura de fusión del metal, prefiriéndose tal estado, en el cual la

escoria pasa al estado líquido fluido para una temperatura algo inferior a la de fusión

del metal. Lo planteado, junto a la dependencia de la viscosidad de la temperatura (su

carácter corto o largo) y las condiciones de formación de la escoria, predeterminan las

características de fusibilidad de ésta.

Una elevada capacidad oxidante puede empeorar bruscamente la capacidad de

desprendimiento de la escoria en la superficie de la costura. En realidad, si la

concentración de los óxidos de hierro en la escoria es elevada, la oxidación de las

capas superficiales del metal puede ocurrir incluso hasta su solidificación. Sobre la

superficie del metal se forma una película de óxido, compuesta fundamentalmente de

FeO cristalizado en el sistema cúbico. La red cristalina del FeO es una estructura sobre

la base de una red cúbica de FeO, por eso la película de óxido se agarra fácilmente

sobre la superficie del metal. La presencia en la superficie de la interfase de la escoria

de compuestos cristalizados en el sistema cúbico, como el FeO, lleva en su momento a

acabar la construcción con estos compuestos de retícula de óxido de hierro y significa

un agarre resistente de la escoria con el metal. Según el sistema cúbico cristalizan

compuestos del tipo espinela, que representan en sí óxidos complejos de dos y tres

valencias en metales; Al, Mg, Fe y otros.

Desde el punto de vista de la adherencia mecánica de la escoria se separan más fácil,

aquellas escorias con poca resistencia, con mayor coeficiente de dilatación lineal y de

alta temperatura de reblandecimiento, siendo determinado fundamentalmente por su

resistencia mecánica y no por la fuerza de adherencia de ésta con el metal. La mayor

adherencia tiene lugar cuando se forma una capa de óxidos mixtos, de 1,5 µm

aproximadamente, entre el metal y la escoria. Los óxidos divalentes de varios metales

de transición se forman por la oxidación en la interfase (metal-escoria) se diluyen en la

superficie de la escoria y según su viscosidad se transportan lentamente hacia el

interior de ésta, por lo que no tienen tiempo a que su concentración en la superficie sea

alta [14].

2.1.3- Estabilidad del arco

El proceso puede efectuarse utilizando fuentes de corriente directa y alterna. La

estabilidad del arco es más crítica en la soldadura con corriente alterna debido a la

inversión de la polaridad a razón de ciento veinte veces por segundo, lo que provoca

extinciones y reencendidos sucesivos del arco. La fuente debe tener una característica

descendente, donde el voltaje cae mientras se incrementa la corriente de soldadura y

viceversa, lo que produce la autorregulación del punto de operación cuando se suelda

manualmente [15].

Un encendido no estable del arco puede ser provocado por varias causas:

debilitamiento periódico del arco en el cambio de metal o por la utilización de corriente

alterna, características insuficientes de la fuente de corriente y composición de los

consumibles. Casi la totalidad de los autores, atribuyen la mayor responsabilidad a la

composición del revestimiento y en menor medida a la del alambre electrodo y del

metal base [16].

La estabilidad del arco depende, entre otros factores, del estado de ionización de los

gases comprendidos entre el ánodo y el cátodo. Para un arco de corriente alterna (CA)

es imprescindible un medio fuertemente ionizado. Por este motivo se puede influir

sobre la estabilidad de encendido del arco mediante la introducción en el metal de

elementos con bajo potencial de ionización, lo cual casi siempre se logra a través de la

composición del revestimiento [16]. Además, los iones de los elementos referidos, en

su movimiento hacia el cátodo bombardean la mancha catódica, formando segmentos,

en los cuales decrece bruscamente el potencial de salida y ocurre la mayor emisión de

electrones.

La presencia de fluoruros o haluros en el revestimiento desempeña un papel negativo,

lo cual está condicionado por el arribo a la atmósfera del arco del anión F- o X-, junto al

catión Ca2+. Por esto la concentración del fluoruro de calcio en valores excesivos, hace

decrecer significativamente la longitud del arco (estabilidad).

2.2-

Propiedades de las uniones soldadas

2.2.1- Dimensiones de los cordones

Sobre la forma de la sección transversal del cordón ejercen gran influencia las

propiedades estabilizadoras del revestimiento, la densidad de la escoria que se forma

y las propiedades de las escorias fundidas. Variando la longitud del arco y la

profundidad de su penetración en el metal base se puede variar el coeficiente de forma

del cordón. Esto puede lograrse variando las propiedades estabilizadoras del

revestimiento, de tal modo que un revestimiento con bajas propiedades estabilizadoras

lleva a la disminución de la longitud del arco y la obtención de un cordón estrecho, con

gran profundidad de penetración. Para altas propiedades estabilizadoras de las

escorias fundidas hay un alargamiento del arco y en consecuencia la obtención de un

alto coeficiente de forma del cordón.

Con el incremento de la intensidad de la corriente, la proporción del metal base en la

costura aumenta y el ancho de la costura queda casi invariable. Cuando se mantiene la

corriente constante y se disminuye el diámetro del alambre, la densidad de la corriente

aumenta, lo cual provoca el incremento considerable de la profundidad de fusión

(penetración de soldadura) y el ancho de la costura y el coeficiente de forma ( ϕ P )

disminuyen.

La influencia de la tensión del arco sobre la forma geométrica de la costura depende de

forma proporcional de la longitud del arco y además de la composición de los gases

que están en la zona del arco. El incremento de la tensión del arco hace que aumente

la movilidad del mismo, como resultado de esto crece considerablemente el ancho de

la costura, permaneciendo casi constante la profundidad de fusión dentro de los límites

normales que tienen lugar en la práctica. Al incrementar el espesor del metal a soldar,

aumenta la intensidad de la corriente y esto debe ir acompañado del aumento de la

tensión del arco [17].

2.2.2- Estructura de la unión soldada

Los óxidos metálicos pueden ser solubles o insolubles en el metal líquido. En el primer

caso ellos forman soluciones con el aumento del contenido de oxígeno, lo que

empeora bruscamente la calidad del metal.

Durante la oxidación, el manganeso se transforma en óxido de manganeso (MnO).

Este forma con el óxido ferroso una serie de soluciones, tanto en estado líquido como

sólido. La disolución física mutua del óxido de manganeso y el óxido ferroso lleva a la

disminución del contenido de óxido ferroso libre en la escoria, por eso se crean las

condiciones para la correspondiente transferencia del metal a la escoria de nuevas

porciones de óxido ferroso.

La zona de la costura o zona fundida (ZF), está formada únicamente por el metal

fundido proveniente de los materiales de aporte y materiales base, y solidificados a

partir del estado líquido que sufre, durante la fusión, un cierto número de

transformaciones que son de tipo químico, físico o estructural [8]. En la zona fundida de

la unión soldada ocurren procesos metalúrgicos donde se ponen de manifiesto cierto

número de fenómenos como:

Ø Modificaciones químicas.

Ø Absorción de gases.

Ø Precipitación de compuestos definidos de la solución sólida madre.

Ø Modificaciones estructurales.

En la zona afectada térmicamente el metal base aledaño a dicha zona o ZAT también

sufre un tratamiento térmico variable, según el punto que se considere y su distancia al

eje de la costura, por ello sufre transformaciones de tipo físico-químicas. La

importancia de estas transformaciones es función, por una parte, del ciclo térmico y por

otra, de la misma naturaleza de la aleación, así como aleaciones templables (aceros) y

aleaciones sensibles a los cambios de fase por precipitación (aleaciones de aluminio).

El metal base en la zona afectada térmicamente sufre un tratamiento térmico variable

en cada punto según el ciclo térmico impuesto por el procedimiento de soldadura. Este

ciclo térmico estará influenciado, no solamente por el procedimiento de soldadura, sino

también por el método de soldadura, las propiedades físicas del metal (conductividad

térmica), el tipo de unión y el espesor de las planchas a unir. En el caso de los aceros,

el ciclo térmico puede provocar transformaciones de tipo estructural, provocando un

agrandamiento exagerado de los granos [17].

El crecimiento de los granos en el metal base, está ligado invariablemente al ciclo

térmico de soldadura, temperatura y velocidad de enfriamiento. En la soldadura por

arco, la zona de crecimiento de los granos está más localizada y sus dimensiones

pasan por un máximo, en una zona muy próxima a los bordes, disminuyendo

bruscamente en las capas próximas al bisel. Este aspecto de la curva se debe al

normalizado que provoca en el metal base las sucesivas pasadas del depósito por

arco. En la figura 2.1 se muestra la influencia del ciclo térmico de soldadura en el

tamaño del grano del metal base.

Figura 2.1. Influencia del ciclo térmico de soldadura en el tamaño del grano del metal

base y ancho de la ZAC para proceso de soldadura a llama (izquierda) y por arco

(derecha).

Según sea la potencia térmica aplicada en la zona fundida, así variará el ancho de la

zona afectada térmicamente (ZAT) en el metal base, el cual será sometido a

modificaciones alotrópicas, dando origen a toda una serie de estructuras que pueden ir

desde el semi-temple del tipo bainítico, hasta el hipertemple totalmente austenítico.

Estas modificaciones variarán en dependencia de las diferentes regiones de la zona

térmicamente afectada donde se encuentre. En la figura 2.2 se muestra la estructura

de la unión soldada.

Figura 2.2. Estructura de la unión soldada.

A continuación se enumeran las diferentes zonas que se presentan en la ZAT durante

la soldadura de los aceros al carbono y de baja aleación:

2- Zona de fusión incompleta: Constituye la zona de transición entre el metal de la

costura o zona fundida y el metal base no fundido. Es una zona estrecha del metal

base que se calienta a temperaturas por debajo de la línea de líquidos y por encima de

la línea de sólidos, o sea, a temperaturas que solo sobrepasan un poco la temperatura

de fusión por lo que el metal se encuentra en estado bifásico sólido-líquido. El estado

bifásico que se alcanza permite que ocurran procesos difusivos de algunos elementos

entre las fases líquidas y sólidas de la zona de fusión incompleta, lo que provoca que

esta zona se diferencie en cuanto a composición química tanto de la zona de la

costura, como del metal base. El ancho de esta zona depende del carácter de la fuente

de calor y de la composición química del metal, y varía desde 0,1- 0,4 mm. Las

propiedades de esta zona en ocasiones ejercen una influencia decisiva en la

resistencia de la unión.

3- Zona de sobrecalentamiento: Zona limitada a los puntos cuyas temperaturas

0

máximas se limitan entre aproximadamente los 1100 C (temperatura de crecimiento

intensivo el grano austenítico) y la línea de sólidos. En esta zona el metal durante el

calentamiento de soldadura sufre la transformación alotrópica de hierro- α a ϒ y ocurre

un sobrecalentamiento y crecimiento del grano austenítico. Luego del enfriamiento la

estructura final de esta zona depende de la composición del metal y el ciclo térmico de

soldadura, de forma que en algunos casos durante la soldadura SMAW con un

sobrecalentamiento significativo del acero y un contenido de carbono elevado. Durante

la soldadura con electroescoria, incluso en aceros de bajo carbono se forma una

estructura de grano grueso, que no influye significativamente en la resistencia del

metal, pero que si disminuye significativamente su plasticidad. En estos casos la

resistencia al impacto puede caer en un 25 % y el ancho de esta zona oscila entre 1 y

3 mm. Por lo anterior se considera una de las zonas que más afectación pueden sufrir

en la ZAT.

4- Zona de normalizado: Está constituida por el metal calentado hasta la

temperatura de aproximadamente 1100 0 C . En esta zona se obtiene una estructura de

grano fino muy favorable desde el punto de vista de propiedades mecánicas, siendo en

algunos casos incluso superiores a las del metal base no afectado. El ancho de la

zona varía de 1,2 a 4 mm.

5- Zona de recristalización incompleta: Se presenta en la zona calentada a

temperaturas, que en los aceros de bajo carbono varía entre 725 - 850 0 C . El metal en

esta zona alcanza solo una recristalización parcial.

6- Metal base no afectado: En los aceros al carbono no ocurren transformaciones

que afecten de forma importante las propiedades mecánicas, por lo que por debajo de

la temperatura que se alcanza se considera metal base no afectado térmicamente.

Algunos autores extienden la ZAT porque determinados aceros son susceptibles de

sufrir modificaciones [4].

2.2.3- Propiedades mecánicas de la unión soldada

Las propiedades mecánicas más comunes de la unión soldada son: la resistencia, la

ductilidad, la dureza y la tenacidad o resistencia al impacto.

Resistencia: la resistencia de una unión soldada representa la capacidad de la misma

de soportar la acción de las fuerzas externas sin romperse y se determina a través de

un ensayo de tracción. Además es de extrema importancia tener en consideración que

si en una unión soldada existen áreas de elevada concentración de tensiones la vida a

fatiga puede disminuir bruscamente. Se consideran concentradores de tensiones la

presencia de entallas, grietas, poros, inclusiones, cambios bruscos de sección, etc.

Cuando se diseñen uniones soldadas para construcciones o ensambles que van a

soportar cargas de fatiga se deben seguir las exigencias y recomendaciones de los

códigos o manuales de diseño, aplicables al campo de empleo de dichas uniones.

Ductilidad: la ductilidad de una unión soldada es la propiedad que le permite estirarse

o cambiar de forma de algún otro modo sin romperse, reteniendo dicha forma después

que se haya eliminado la carga. Además puede ser determinada a través de un ensayo

de tracción. Para esto se unen lo más perfectamente posible las dos mitades de la

probeta fracturada y se mide la distancia entre las marcas. El incremento de longitud

brinda el alargamiento unitario de la probeta.

La ductilidad es una propiedad de extremo interés para la soldadura, ya que una alta

ductilidad en una costura soldada indica que será menos propensa al agrietamiento en

servicio.

Dureza: la dureza de una unión soldada se define como resistencia a ser penetrado

por otro cuerpo duro. Además se mide introduciendo una bola de acero endurecido o

un diamante dentro de la superficie de la probeta, bajo una carga definida y en una

máquina de ensayo de dureza. Existen además ensayos de dureza Vickers, Brinell,

Rockwell.

Tenacidad o resistencia al impacto: la resistencia al impacto de una unión soldada

es su capacidad de absorber la energía de una carga que se aplica sobre el miembro.

Una unión soldada puede poseer una ductilidad satisfactoria bajo cargas estáticas,

pero puede fallar bajo cargas dinámicas o de impacto. Además es determinada con

más frecuencia por el ensayo “Charpy”, aunque en ocasiones se mide por el ensayo

“Izod”. Ambos tipos de ensayos emplean la misma máquina del tipo péndulo [1].

La presencia del oxígeno en el acero empeora todas las propiedades del metal, los

límites de resistencia y de fluencia, alargamiento relativo y resistencia al impacto caen

bruscamente con el incremento del contenido de oxígeno.

Además de lo planteado anteriormente, el incremento del contenido de oxígeno en el

acero también provoca lo siguiente:

Ø disminuye la resistencia a la corrosión

Ø se manifiesta la tendencia al envejecimiento

Ø para contenidos de oxígeno de más de 0,08 % se manifiesta una tendencia a la

fragilidad en frío.

Ø se incrementa el crecimiento de los granos durante el calentamiento.

Ø empeora la maquinabilidad por corte y por forja

Ø disminuye la permeabilidad magnética y se incrementa la resistencia eléctrica.

2.3-

Transferencia de elementos químicos y su efecto en las propiedades del

cordón

2.3.1- Efecto de los elementos de aleación

Los elementos de aleación presentes en el metal de soldadura se han introducido tanto

deliberadamente a través del material de aporte y del fundente como por dilución

desde el metal base. Adiciones de elementos que aumentan la templabilidad del

material pueden tener dos propósitos: (a) asegurar el nivel de resistencia requerido por

endurecimiento por solución sólida o por precipitación, y (b) controlar la microestructura

a través de la modificación de las velocidades de nucleación y crecimiento de la ferrita

proeutectoide. Sin embargo, la

determinación de la influencia de cada elemento

individual sobre la microestructura y la tenacidad resultantes es a menudo difícil de

estimar debido al número de factores involucrados [18].

De la gran variedad de elementos utilizados como aleantes de los aceros, se pueden

diferenciar dos grandes grupos, por un lado los elementos estabilizadores de la fase

o gamágenos tales como C, N, Mn, Ni, Cu y Zn, mencionados en orden de efectividad

decreciente. Por otro lado los elementos estabilizadores de la fase

o alfágenos tales

como Zr, Ti, P, V, Nb, W, Mo, Al, Si, y Cr. A su vez, se puede agregar un concepto

adicional que corresponde a los elementos formadores de carburos, dado que este

aspecto será de gran importancia en el desarrollo microestructural del metal de

soldadura, donde los más significativos son el Mo y el Cr por su amplia utilización en

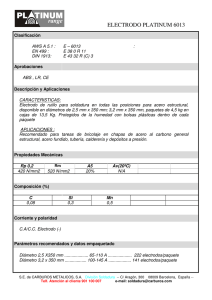

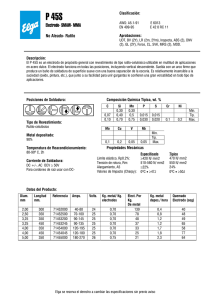

los aceros, siendo otros el Nb, V y W [19].