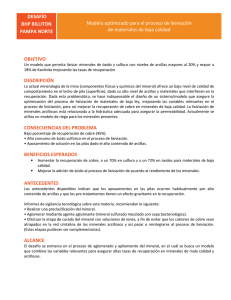

diseño de procesos para recuperar oro y plata desde el depósito de

Anuncio