Informe de postulación - Centro de Desarrollo Industrial

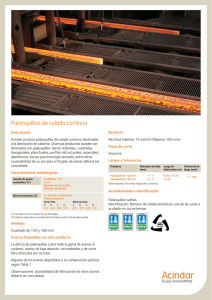

Anuncio