materiales metalicos

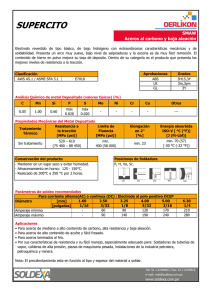

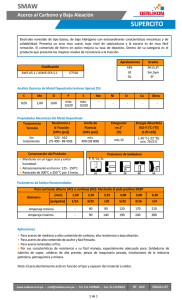

Anuncio

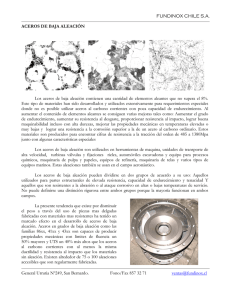

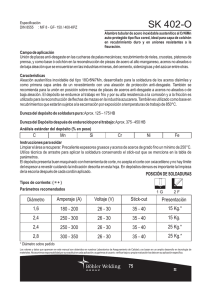

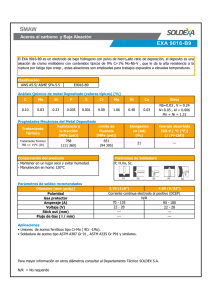

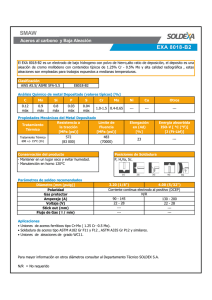

Diseño Mecánico y Técnicas de Representación. 28 Capítulo 2: MATERIALES. 2.1. INTRODUCCIÓN. Los materiales se eligen según los esfuerzos a que se someten y los rozamientos que soportan las piezas. A su vez los materiales pueden sufrir diversos tratamientos para conseguir características especiales. En este apartado se dará una somera idea de los materiales que se usan en construcciones mecánicas para poder rellenar las listas de piezas con corrección. 2.2. MATERIALES FÉRRICOS. La mayor parte de los materiales empleados en el Diseño Mecánico son férricos, es decir, derivados del hierro (Fe). Sin embargo, este elemento no está puro y en su composición entra el carbono (C) en forma de grafito. Según el porcentaje de carbono se tiene: FUNDICIÓN. (UNE 36-003-71 (4R)). Es una aleación de hierro, carbono (entre 1.7 y un 4.3 %), silicio y manganeso. Fundición gris. Presenta gran parte del carbono en forma de grafito laminar. Trabaja bien a compresión; pero no a flexión. Absorbe vibraciones y no se deforma con el calor. Su resistencia es de 14 a 42 daN/mm2, con dureza de 150 a 280 HB. Aplicaciones: bloques de cilindros en los motores, bancadas y bastidores de máquinas, carcasas de engranajes, volantes, discos y tambores de freno, poleas. Designación: FG25 seguida de un número que es su resistencia a tracción en (Kgf/mm2). Fundición dúctil o nodular (fundición de grafico esferoidal). Aleación de magnesio que hace precipitar al carbono en esferas o nódulos. Mejora la resistencia a la flexión, la rigidez y la resistencia al impacto. Aplicaciones: eje para cigüeñales, engranajes para servicios pesados y piezas como bisagras para las puertas de automóviles. Designación: FGE 80-2 seguida de su resistencia a tracción, y el 2 que significa el alargamiento del material expresado en porcentaje. Fundición blanca. Al enfriar no llegan a precipitar lo nódulos. Es extremadamente dura, resistente al desgaste y quebradiza. Es la que presenta Autor: José Mª Altemir Grasa. Capítulo 2: Materiales. 29 todo, o gran parte, de su carbono combinado en forma de carburo de hierro, llamado cementita. Aplicaciones: bolas para molinos, estampas para troquelados de extrusión, revestimientos de mezcladoras de cemento, zapatas de freno de ferrocarril, cilindros laminadores, trituradoras y pulverizadoras. Designación: FB seguida de su resistencia a tracción. Fundición maleable. Se obtiene por descomposición de la cementida de la fundición blanca, mediante un tratamiento térmico. Es más económica que la fundición dúctil. Aplicaciones: piezas pesadas que tienen superficies de apoyo y se usan en camiones, equipo de ferrocarril, maquinaria de construcción y equipos agrícolas. Designación: FM seguida de su resistencia a tracción. Fundición aleada. Es aquella cuyo contenido en silicio o manganeso es superior al 5 ó 1.5 %, respectivamente, o cuyo contenido en elementos de aleación es superior a los tantos por cientos indicados a continuación: Ni 0.30; Cr 0.20; Cu 0.30; Ti 0.10; Va 0.10; Mo 0.10 y Al 0.10. La designación numérica, cuando se utilice, estará compuesta por la letra G seguida de cuatro cifras, definiendo grupos y subgrupos que permiten una codificación ordenada y única para cada material. G- 0 0 00 Designación según UNE-EN 1560-97 En la norma UNE-EN 1560-97, se distinguen dos codificaciones, una designación simbólica y otra numérica que, en ambos casos, son totalmente distintas a la codificación propuesta por la norma UNE 36003-71 a la que sustituye. La designación simbólica establece un máximo de seis posiciones o caracteres alfanuméricos, algunos de los cuales no son obligatorios. EN-GJSA-360-12S-W. EN .- Material normalizado (obligatorio). GJ .- Fundición de hierro (obligatorio). S .- Estructura grafítica esferoidal (opcional). A .- Austenita (opcional) 360 .- Resistencia a la tracción mínima expresada en N/mm2. (obligatorio) 12 .- Límite de alargamiento expresado en porcentaje. Autor: José Mª Altemir Grasa. Diseño Mecánico y Técnicas de Representación. 30 S .- Condiciones de ensayo de la muestra, en este caso fundida independientemente. W .- Pieza apta para soldar. La designación numérica debe comprender nueve posiciones o caracteres alfanuméricos. Los cinco primeros son una combinación de cuatro letras mayúsculas separadas por un guión, y los demás corresponden a números arábigos. EN-JL1013 EN- .- Material normalizado. J .- Fundición de hierro. L .- Estructura grafítica laminar. 1 .- Característica principal de su carga de rotura. 01 .- Número de orden dentro del grupo al que pertenece. 3.- Muestra de ensayo obtenida de una pieza moldeada. ACEROS. El porcentaje de carbono es inferior a 1.7 %. Es un material dúctil, maleable, forjable y soldable. Según el proceso de transformación del acero podemos encontrar: Aceros laminados o forjados. En el primer caso, se laminan en estado pastoso a 1250 ºC en perfiles que sirven para construcciones metálicas de edificios, puentes, etc., en chapas que sirven para la construcción de barcos automóviles, etc., a redondos para hormigón o a palanquillas que pueden servir para el proceso de forja. En el proceso de forja las palanquillas troceadas y calentadas al estado pastoso se estampan o forjan para dar la forma de la pieza. Aplicaciones: bielas, cigüeñales, ejes de levas, anillos de rodamiento, engranajes, etc., es decir, piezas de responsabilidad. Acero moldeado. El acero líquido se vierte en moldes de arena obteniéndose las piezas. Se utiliza para fabricar piezas de motores y máquinas que no precisan tanta exigencia como la forja pero que son más complicadas por la forma de su diseño. Designación: AM seguida de su resistencia en Kg/mm2. Los principales tipos de aceros son: Autor: José Mª Altemir Grasa. Capítulo 2: Materiales. 31 Aceros simples. No tienen aleaciones con otros elementos, solamente hierro-carbono. Designación: La designación está normalizada por UNE 36009 y puede ser numérica o simbólica. La numérica consiste en una F seguida de cuatro dígitos. El primero indica los grupos generales. 1 a 5 aceros especiales 6 a 7 aceros comunes 8 aceros moldeados. El segundo dígito indica subgrupos, y los dos últimos tipos de acero de cada subgrupo. La simbólica consiste en la letra C seguida del contenido en carbono multiplicado por 100. Así C22 será un acero al carbono con 0.22 %. Aceros aleados. El propósito fundamental es aumentar sus características especiales, como mejor calidad y mayor resistencia. Los principales componentes de la aleación son: Boro (B<0.002 %), Manganeso (Mn<2 %), Molibdeno (Mo<1 %), Cromo (Cr<2 %), Silicio (Si<2 %), Níquel (Ni< 2 %) y Vanadio. Designación: Se empieza por un número que indica su contenido en carbono multiplicado por 100, y le siguen los símbolos químicos de los elementos de la aleación. 40 Ni Cr Mo 4. Es un acero de 0.4 % de C que contiene Ni, Cr y Mo. Si alguno de los elementos de la aleación pasan del 5 %, se antepone una X. Ejemplo: X 6 Cr Mo Ti 17 12 03. Aceros inoxidables. Contienen un mínimo de 10.5 % de cromo, tienen características mecánicas elevadas y resistencia al calor y a la oxidación. Ejemplos de designación convencional de los aceros. Aceros especiales de baja aleación. Numérica: F-1280. Simbólica: 35 Ni Cr Mo 4. Aceros no aleados. Numérica: F-1150. Simbólica: C 55 K. Aceros caracterizados por la resistencia a la tracción. Numérica: F-6201. Simbólica: A 37 a. Aceros caracterizados por el límite elástico. Numérica: F-6102. Simbólica: AE 42 N. Aceros moldeados. Numérica: F-8102. Simbólica: AM 38 b. Autor: José Mª Altemir Grasa. Diseño Mecánico y Técnicas de Representación. 32 Designación según UNE 10027-93. Esta norma correspondiente a Normas Europeas (EN) sustituyen a la norma UNE 36009 de abril de 1972. Designación simbólica. Los aceros se subdividen en dos grupos principales. Grupo 1: Aceros definidos por su aplicación o sus características mecánicas o físicas. B (aceros para hormigón armado), D (productos planos para deformación en frío), E (aceros para construcción mecánica), H (productos planos laminados en frío de acero de alta resistencia), L (aceros para tuberías), M (aceros para aplicaciones eléctricas), P (aceros para recipientes a presión), R (aceros para carriles), S (aceros para construcción metálica), T (productos para embalajes), Y (aceros para pretensado). En cada caso la letra correspondiente a cada tipo irá seguida de un número indicativo de una característica mecánica. Grupo 2: Aceros designados en función de su composición química. C (aceros no aleados con contenido medio de Mn inferior al 1%), X (aceros aleados con contenido en peso de algún elemento de aleación igual o superior al 5 %), HS (aceros rápidos), S (aceros no aleados con contenido medio en Mn igual o superior al 1%, aceros no aleados de fácil mecanización y aceros con contenido en peso de cada elemento de aleación inferior al 5 %). En cada caso la letra correspondiente a cada tipo irá seguida de valores numéricos que expresen en tanto por ciento el contenido de los elementos fundamentales de cada tipo de acero. Designación numérica. En esta designación se define el concepto de números de acero. Esta numeración asignada por la Oficina Europea de Registro, será complementaria a la designación simbólica y clasificada de forma única cada tipo y grado de acero. 1 00 00(00) 1 .- El número uno se asigna a los aceros. Los números dos a nueve se utilizarán para otros materiales. 00 y 90.- acero base no aleados. 01 a 07 y 91 a 97.- acero de calidad no aleados. 10 a 13 y 15 a 18.- aceros especiales no aleados. 08, 09, 98 y 99.- aceros de calidad aleados. 20 a 28.- aceros aleados para herramientas. Autor: José Mª Altemir Grasa. Capítulo 2: Materiales. 33 32 a 39.- aceros aleados de grupos diversos. 40 a 49.- aceros inoxidables y refractarios. 50 a 89.- aceros de construcción y para recipientes a presión. 00(00).- Número de orden dentro del grupo. Los dígitos entre paréntesis están previstas para ampliaciones posteriores. 2.3. MATERIALES NO FÉRRICOS. Aluminio (Al) y aleaciones. Se emplean bien fundidos y moldeados, laminados o forjados. Aplicaciones: piezas para aviones, cuerpos de válvulas, piezas ajustadas a presión, ruedas, cajas, cabezas de cilindros, camisas de agua, cajas de cambio de automóviles, motores monobloc, bombas, poleas, zapatas de freno, pistones de automóvil. La norma UNE 38001, de agosto de 1985, establece las designaciones simbólicas que codifica los distintos tipos de aleaciones ligeras. Esta norma ha sido modificada parcialmente por las normas UNE-EN 573-1 y la UNE-EN 5732, ambas del año 1994, en lo referente al aluminio y aleaciones de aluminio para forja, cuya codificación simbólica y numérica vendrá regulada por dichas normas. La designación simbólica según UNE 38001-85 de las aleaciones ligeras está constituida por el símbolo químico del metal base, seguido por un guión y por el símbolo del elemento principal de aleación, precedido por su porcentaje nominal y los demás símbolos de los elementos de aleación. Se incluirá el porcentaje de los diversos elementos aleantes, cuando el valor en porcentaje sea superior a 1. La designación numérica según UNE 38001-85 de las aleaciones ligeras está constituida por un número de cuatro cifras, precedido por la letra L mayúscula seguida por un guión. Como en los casos anteriores, los cuatro dígitos numéricos establecen la serie, el grupo y la secuencia de ordenación correlativa dentro del grupo. L-1XXX .- Metales ligeros y aleaciones madre. L-11XX.- Aluminio. L-13XX.- Magnesio. L-14XX.- Berilio. L-15XX.- Titano. L-18XX.- aleaciones madre de base Al. L-2XXX.- Aluminio y aleaciones de aluminio para moldeo. Autor: José Mª Altemir Grasa. Diseño Mecánico y Técnicas de Representación. 34 L-3XXX.- Aluminio y aleaciones de aluminio para forja. L-5XXX.- aleaciones de magnesio para moldeo. L-6XXX.- Aleaciones de magnesio para forja. L-7XXX.- Aleaciones de titanio. L-9XXX.- aleaciones de berilio. Ejemplos de aleaciones ligeras del aluminio. Metales ligeros de uso eléctrico. Numérica: L-3052. Simbólica: Al 99.5 E. Aleaciones ligeras para moldeo. Numérica: L-2150. Simbólica: Al 4 Cu 2 Ni Mg. Aleación ligera para forja. Numérica: L-3192. Simbólica: Al 6 Cu Pb. Designación según UNE-EN 573-94. La designación simbólica del aluminio y las aleaciones de aluminio se basan en los símbolos químicos, seguidos de dígitos que indican el grado de pureza del aluminio o el contenido nominal del elemento considerado. EN AW-1100 [Al 99.0 Cu].EN.- Prefijo de elemento normalizado. A.- Letra identificativa del aluminio. W.- Letra identificativa de ser productos de forja. 1100.- Número de orden dentro del grupo de aleaciones de aluminio. Al 99.0.- Porcentaje del grado de pureza de aluminio. Cu.- Elemento cobre incluido en contenido muy bajo. La designación numérica utiliza un sistema de designación de cuatro dígitos, precedida por una codificación de letras mayúsculas que identifican a las aleaciones de aluminio. EN A W-0000 La numeración de los cuatro dígitos finales se realiza de acuerdo a la siguiente clasificación: 1XXX.- aluminio en porcentaje mínimo del 99 %. 2XXX.- aleaciones de Al, el elemento básico de aleación es el cobre. Autor: José Mª Altemir Grasa. Capítulo 2: Materiales. 35 3XXX.- Aleaciones de Al, el elemento básico de aleación es el manganeso. 4XXX.- Aleaciones de Al, el elemento básico de aleación es el silicio. 5XXX.- Aleaciones de Al, el elemento básico de aleación es el magnesio. 6XXX.- Aleaciones de Al, los elementos básicos de aleación son Mg y Si. 7XXX.- Aleaciones de Al, el elemento básico de aleación es el zinc. 8XXX.- Aleaciones de Al, con otros elementos distintos a los anteriores. 9XXX.- No se emplea. Cobre (Cu) y aleaciones. Se emplea en conductos y maquinaria eléctrica. En general, las aleaciones de cobre tienen buena conductividad eléctrica, térmica y resistencia a la corrosión; pero baja resistencia que puede mejorarse en forma notable agregando pequeñas cantidades de otros agentes para que formen parte de la aleación. Latones (aleación de cobre (Cu) y Zinc (Zn). Se emplea en aparatos para vapor, hélices, aparatos de laboratorio, elementos ornamentales, etc. Bronces (aleación de cobre (Cu) y estaño (Sn). Se emplea en cojinetes, deslizaderas, tuercas de maquinaria, coronas de sinfín, etc. Antifricción. Aleaciones de (Cu), (Sn), (Pb) y (Sb) utilizadas para cojinetes. Aleaciones de Magnesio (Mg). Son las menos pesadas entre los metales usados en ingeniería. Sus aplicaciones principales son: piezas de maquinaria portátil, herramientas neumáticas, máquinas de escribir y coser, piezas de aviación, etc. Aleaciones de Níqul (Ni). Se usan en elementos estructurales que requieren resistencia específica a la corrosión y tenacidad, resistencia a rotura por doblado, a temperaturas extremas, tan elevadas como 1093 ºC y –240 ºC. Una aplicación es en depósitos. Aleaciones de Titanio (Ti). No son magnéticas, muy resistentes a la corrosión, tienen baja conductividad térmica y razones altas de resistencia/peso. Son muy caras y difíciles de mecanizar. Aleaciones de Zinc (Zn). Las fundiciones de Zinc a presión casi siempre son piezas para la industria automotriz, accesorios para edificios, piezas de máquinas para oficina y juguetes. Es barato y de resistencia moderada. 2.4. PLÁSTICOS. Las unidades químicas básicas son los monómeros que bajo presión y/o temperatura se transforman en polímeros. Por lo general, los plásticos se han Autor: José Mª Altemir Grasa. Diseño Mecánico y Técnicas de Representación. 36 clasificado en termoplásticos, se suavizan con el calor, y termofraguantes que no se suavizan con el calor. El refuerzo con fibras de vidrio mejora la mayoría de las propiedades mecánicas de los plásticos y a un costo elevado se logra mejorar el plástico con fibras de carbono en un porcentaje de 10 a 40 %. Los usos comunes de los plásticos se muestran en la tabla adjunta. 2.5. MATERIALES COMPUESTOS. El término material compuesto, se utiliza para describir un material formado por dos fases o elementos con características claramente diferenciadas y que, al unirse mejoran las propiedades de ambas fases por separado. Dichas fases se denominan fibra y matriz. La fibra es la parte que soporta los esfuerzos mecánicos, la que le da rigidez, y es lo que más sufre; la matriz da forma al material, es la parte menos resistente y más flexible, siendo su principal misión la de transmitir los esfuerzos de unas fibras a otras. Además de los dos componentes principales, fibra y matriz, se añaden a estos materiales otros productos que aportan propiedades particulares o simplemente, permiten reducir el coste del mismo. Estos productos añadidos son cargas o aditivos. Los materiales compuestos ofrecen mejoras sustanciales sobre los metales para aplicaciones estructurales. Su bajo peso, y su alta resistencia y rigidez los hacen candidatos para los componentes principales de las estructuras, especialmente en la industria aerospacial, donde están reemplazando a los materiales metálicos. 2.6. RESUMEN. Hierro colado o fúndición Bancadas y carros de máquinas herramientas Piezas de máquinas herramientas. Cajas de reductores Carcasas de máquinas eléctricas Bloques de motores de explosión y compresores Culatas de motores. Cajas de grasa estáticas Poleas y volantes de inercia Aceros laminados o forjados comunes Autor: José Mª Altemir Grasa. Capítulo 2: Materiales. Estructuras metálicas de edificaci6n,de barcos, puentes, torres de conducción de energía, aceros para armar hormigón, chapas de vehículos y vagones, carriles, etc. Carcasas soldadas de reductores Armazones soldados de grandes maquinas a base de chapas y perfiles soldados. Tubos y válvulas, bridas Piezas poco cargadas de tractores y ferrocarriles Aceros laminados o forjados finos Ejes, cigüeñales, bielas, bulones, tornillos, tuercas, chavetas, etc. Anillos y bolas de rodamiento Ganchos y cadenas Engranajes cargados Palancas de dirección Piezas diversas de responsabilidad de vehículos y ferrocarriles Rodámenes de vagones y locomotoras Acero Moldeado Cubos de rueda de camión y tractor Estrellas de rueda de camión y tractor. Cajas de grasa de ferrocarriles Piezas de camiones y ferrocarriles Poleas sometidas a golpes Engranajes poco cargados Galets de grúa Autor: José Mª Altemir Grasa. 37 Diseño Mecánico y Técnicas de Representación. Materiales mecánicos no férricos Aluminio : Aviación y automóviles (Pistones) Cobre : Material eléctrico Latón: Material de laboratorio, conducciones y válvulas de vapor y agua d e mar Bronce y Antifricciones: Cojinetes Materiales no metálicos Los más importantes son: Goma: para retenes y juntas Amianto: para hornos Ebonita, porcelana: para aislantes eléctricos Plásticos: cada vez más usados en cojinetes. Autor: José Mª Altemir Grasa. 38