Diseño de un sistema de climatización

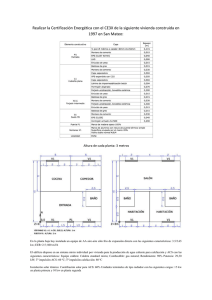

Anuncio